提高滌綸POY可紡性的探討

周鳳玲

(廣東開平春暉股份有限公司,廣東 開平529300)

在滌綸彈力絲的生產過程中,POY的可紡性是影響加工過程狀態和成品質量的最直接的因素。因此,對于從聚酯切片到彈力絲的生產線,控制好POY的生產是最關鍵的管理環節。本文通過優化前紡紡絲組件過濾層組合和加強紡絲生產過程的各質控點的管理來提高POY的可紡性,以此促進POY后加工的生產狀態及DTY質量的提升。

1 設備和原料及工藝流程

1.1 前紡設備

生產線:德國巴馬格(6×24位),卷繞機型號:SW4 1S-900

計量泵規格:2.4 mL/r×6

噴絲板規格:0.28 mm×48 f

螺桿擠壓機:Barmag公司;型號:17E8-30D

干燥設備:BM連續式預結晶干燥系統

1.2 后紡設備

英國SCRAGG公司SDS900A型加彈機

1.3 前紡原輔料

半消光聚酯切片:廣東泰寶聚合物有限公司

POY油劑:竹本HQ-202油劑

1.4 前后紡工藝流程

半消光切片→干燥→紡絲→側吹風冷卻→上油→卷繞→POY→平衡間→SDS900A型機加彈→上油→卷繞→DTY

2 組件過濾層組合對POY可紡性的影響

通過對組件過濾層組合的優化,減少POY后加工中途斷頭次數。

2.1 優化前后的組件過濾層組合

優化前后的組件過濾層組合工藝如下。

優化前:144+590+17 000+無紡布+17 000+590+(500~800)金屬砂110 mL+590+72

優化后:144+590+17 000+無紡布+17 000×6+590+(250~350)金屬砂60 mL+590+(500~800)金屬砂50 mL+590+72

注:144、590、17 000、72均為不銹鋼網。

2.2 前紡使用兩種組件過濾層組合的生產狀態

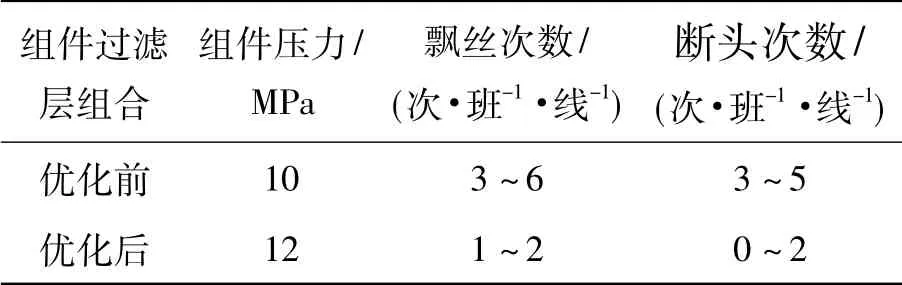

前紡使用兩種組件過濾層組合的生產狀態比較見表1。

表1 兩種組件的POY生產狀態對比

從表1可以看出,優化后的組件過濾層將原組合的110 mL(500~800)金屬砂替換成〔60 mL(250~350)金屬砂+50 mL(500~800)金屬砂〕的組合結構,以此增加對熔體的過濾精度;另一方面優化后組件過濾層的過濾面積更大,對熔體中的膠狀凝聚粒子有分割作用,使這些凝聚粒子變小、變細,從而提高熔體的可紡性;另外,優化后的組件壓力提高了2 MPa,使熔體在組件內瞬間溫度提高,從而改善熔體的均勻性和流變性,提高了POY的內在質量[1]。

從表1兩種組件過濾層組合的POY生產狀態來看,優化后的飄絲次數和斷頭次數得到有效的改善,生產狀態處于比較理想的控制范圍。

2.3 兩種組件過濾層組合生產的POY物理指標

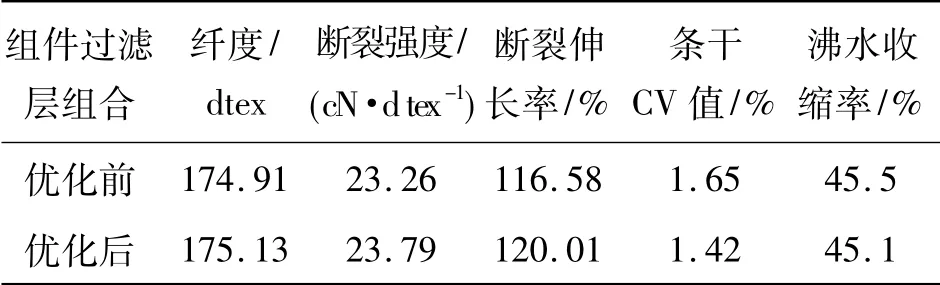

兩種組件過濾層組合生產的POY物理指比較見表2。

表2 兩種組件組合生產的POY物理指標對比

從表2可以看出,優化組件過濾層組合后生產的POY斷裂強度提高了0.53%,斷裂伸長率提高了3.42%,條干不勻率降低了0.23%,主要物理指標數據得到進一步的優化。優化后的組件過濾層組合大大地增強了過濾的效果,兩層砂更加能夠提高熔體的均勻性[2]。

2.4 兩種組件過濾層組合生產的POY的后加工狀態和質量指標

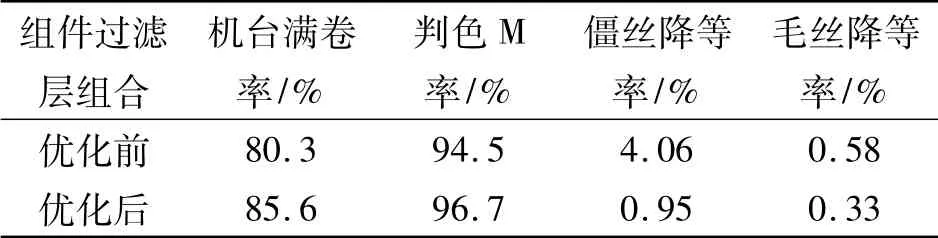

優化前后組件過濾層組合生產的POY的后加工狀態和質量指標比較見表3。

表3 POY后加工狀態和質量對比

從表3看出,優化組件過濾層組合后生產的POY在機臺生產狀態和DTY質量指標方面均比優化前POY有大幅的提升。

綜上所述,組件過濾層組合調整后,POY的可紡性得到有效的提高。

3 生產管理

在調整組件過濾層組合的同時,加強對POY生產各環節的管理也是提高POY可紡性的有效途徑,經過以下的管理措施,POY的生產狀態(見表1、表2)和后加工狀態及成品質量得到進一步的提升(見表3)。

3.1 嚴格落實刮板質量

技術人員定期對各噴絲板進行檢查,保持噴絲板面干凈,如檢查發現有不干凈,立即斷頭進行刮板。同時監控硅油的質量情況。對紡絲工進行刮板培訓,如:下刀的角度、方向及噴硅油的量與方向,每個板面刮的刀數等都有嚴格的要求。下刀時,刮刀與噴絲板面呈45°,由外往內刮,一般常規品種每個板面刮3刀,建議刮一條生產線時,備2~3把刮刀,輪換使用,可有效地提高刮板質量和刮板效率。刮板后還要做好板面檢查、監督,要求板面不能有熔體,保證板面上每個孔都能刮到,不能有殘留物質,才能保證刮板質量,并將刮板質量(板面清潔情況、飄絲情況)納入員工崗位考核。使用硅油時,只需適量噴射于噴絲板表面,生產常規品種時,硅油用量為每瓶刮板數量為60~70塊,生產細旦高F品種時,每瓶硅油刮板數量為40~50塊。通過定期刮板,可有效保護噴絲板及噴絲孔,并可保證噴絲板面保持清潔,使熔體噴出板面順暢,有利于提高后加工質量的穩定性。前紡飄絲、斷頭次數與機臺滿卷率詳見表1、表3。

3.2 側吹風管理

側吹風的作用是冷卻高溫的初生纖維,通過均勻冷卻,使高黏熔體固化,使其表面溫度降低(應低于58℃),防止絲條集束時產生黏結,同時在冷卻過程中對絲條進行拉伸,使絲條中聚合物大分子產生預取向和結晶,形成有序的排列,使成形的POY具有一定的強度和伸度。側吹風風壓、風速、風溫和含濕率,是保證絲條均勻成形的重要條件,而絲條冷卻的好壞,直接影響到絲條的條干不勻率,所以側吹風是重要的質量控制點。以生產177 dtex/48 f品種為例,工藝設定側吹風風速:0.63 m/s,壓差:500 Pa,溫度:(27±1)℃,濕度:(80±5)%,從而保證噴絲板噴出的絲條穩定,均勻性好[1]。

(1)定期檢查側吹風風速及風板,在檢查過程中如發現絲束出現不正常的振動,風板較臟,及時進行調整和清洗。

(2)前紡生產線每個紡絲箱有6個錠位,常規定期測量風速時只選取第3與第4錠之間測試一個點,現擴展為3個點測試,即第1錠與第2錠之間、第3錠與第4錠之間、第5錠與第6錠之間。三個測試點離噴絲板的距離均為42 cm,一旦發現任何一測試點風速沒有達到工藝設定要求,立刻對風板進行處理。

(3)定期清洗側吹風窗底層濾網,并將清洗周期由6個月縮短至4個月。

3.3 上油管理

POY上油目的是增加POY絲束的平滑性、抗靜電性、集束性,保證POY后加工順利進行和質量穩定。在POY生產中,POY上油率是重要的質量指標,它對后加工及質量有很大的影響。因此,在生產中,需要根據設備狀況和后加工的質量要求,加強對上油系統的管理,保證上油的均勻性[3]。

(1)POY油劑:竹本HQ-202,配制質量分數為 10.0%;含油率控制范圍為 0.28% ~0.34%,定期檢測,超過范圍的及時處理。

(2)上油系統由原來每5~6個月清洗一次縮短為每3個月清潔一次。

(3)監控配油水溫,水溫度低于20°時改用熱水配油,嚴格控制攪拌時間。

(4)定期清潔油嘴,定期調校油嘴在絲道中的位置及定期校正油泵的精度。

(5)為了防止油劑腐敗應適量添加殺菌劑,交叉使用兩種以上不同類型的殺菌劑,避免長期使用同一種殺菌劑。

4 結論

通過優化組件過濾層組合可以有效提升POY的生產狀態,改善POY的物理指標,提高POY后加工的可紡性。加強POY紡絲過程質控點的管理也是提高POY可紡性的有效途徑。

[1]李允成,徐心華.滌綸長絲生產[M].第2版.北京:中國紡織出版社,1995.

[2]張大省,王銳 .超細纖維生產技術及應用[M].北京:中國紡織出版社,2007.

[3]徐心華,李允成.滌綸長絲生產[M].第1版.北京:中國紡織出版社,1989.