轉向拉桿力矩自動檢測系統開發

馬海峰,王建,姬廣平,丁國富

(1.西南交通大學先進設計制造技術研究所,四川成都610031;2.四川金星壓縮機制造有限公司,四川成都610036)

連接桿、轉向拉桿等接頭總成是汽車上的重要部件,其強度和可靠性直接關系到汽車的行駛安全性及整車性能。我國已于1988年開始實施專業標準ZB T23006-87《汽車轉向拉桿接頭總成臺架試驗方法》,該標準的實施為檢測連接桿、轉向拉桿接頭的質量提供了依據[1]。目前,國內生產這類配件的廠家大部分都沒有相應的測量設備,或者是設備陳舊,難于滿足多種接頭總成的檢測要求。針對這一情況,開發了一套能夠自動測量不同類型汽車連接桿力矩的檢測系統。

文中通過對原有測量方法的分析,提出了轉向拉桿力矩自動檢測系統,該系統采用順序控制、數據采集處理等自動化技術代替傳統手工測量方法,提高了效率和測量精度。

1 系統總體方案

1.1 試驗條件

汽車轉向拉桿接頭總成主要由球頭銷座、球頭銷、拉桿、防塵罩等組成,如圖1所示。

圖1 接頭總成結構

對轉向拉桿力矩的測量是在模擬工作狀態下進行的,在測量前和測量中,電機帶動零件球頭座和球頭銷的運動情況是不一樣。

接頭總成的試驗條件為:測量前,球頭銷繞軸線正反空轉各1 080°,同時球頭銷在接頭總成的對稱平面內上下擺動各3次,擺轉角度為30°,完成后停在水平位置。測量時,球頭銷繞軸線正反轉一定角度進行扭矩測量,球頭銷正反轉的速度、角度可通過外部配置文件讀入,方便了不同類型接頭總成的測量[2]。

1.2 機械系統結構

機械裝置在整個測量系統中起支撐和固定作用,具體結構如圖2所示。

圖中元件11為被測拉桿,通過機構完成試驗條件要求受力及運動。元件8為亞德客STAS-16X25 單動引入型氣缸,通過一個二位三通電磁閥通斷實現擺動連接桿13的伸縮,從而實現對拉桿11的夾緊和松開。氣缸8 固定在調心球軸承10 上,可以滿足拉桿的上下運動,并在水平位置自動調心。JAP200 氣動卡盤1與球頭鉸12 通過精密筒夾裝在一起,夾持精度能達到0.010 mm以內。系統通過一個二位三通電磁閥控制氣動卡盤1的夾緊和松開。

圖2 力矩自動檢測系統機械裝置

工業電腦通過伺服驅動器控制伺服電機6 轉動,帶動氣動卡盤1 和球頭鉸12 旋轉。三位置氣缸7 通過3個二位三通電磁閥,帶動氣缸8 和拉桿11 在a、b、c 3個位置間運動,這3個位置安裝有限位開關,可以檢測氣缸是否運動到位。

扭矩傳感器3 和電機6、氣動卡盤1 通過聯軸器連接。

1.3 控制系統結構

系統的正常工作是靠硬件和軟件兩部分協同完成的。控制部分硬件主要包括工業電腦、PCI-2006數據采集卡、伺服電機、伺服電機驅動器、伺服電機運動控制卡、扭矩傳感器、電磁閥、AC4161控制板卡,整體框圖如圖3所示[2-4]。

圖3 力矩自動檢測系統控制整體框圖

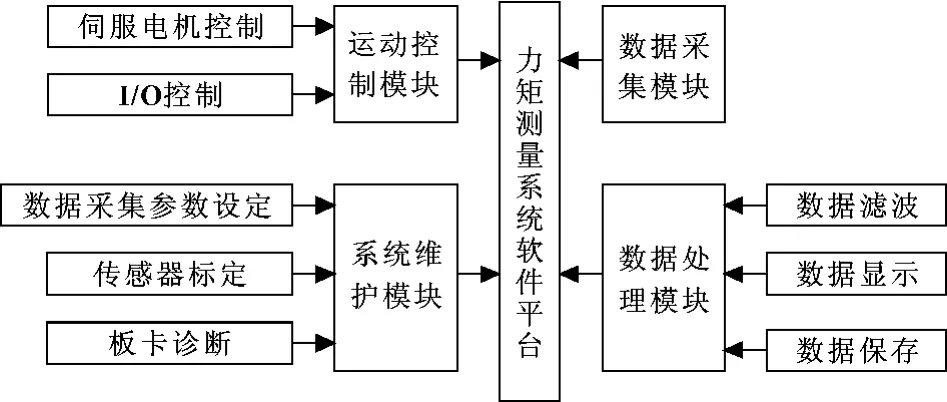

該檢測系統從功能上可以劃分為4個較為獨立的模塊:運動控制模塊、數據采集模塊、數據處理模塊、系統維護模塊。各模塊功能描述如下:

(1)運動控制模塊

運動控制模塊主要實現對伺服電機、氣缸、警報燈等的控制,根據控制過程中使用的板卡類型又可分為伺服電機控制模塊和I/O控制兩個子模塊。各子模塊功能如下:

①伺服電機控制模塊。伺服電機控制模塊通過伺服電機運動控制卡(6030 板卡)、伺服電機驅動器控制伺服電機的啟動、停止及電機的正反轉。該檢測系統中使用脈沖方式實現對伺服電機的控制。

②I/O控制模塊。I/O控制模塊通過AC4161控制板卡實現對按鈕開關、行程開關輸入信號的檢測,并通過這些輸入信號對三位置氣缸、氣動卡盤進行控制。此外,I/O控制模塊還根據檢測結果實現對警報燈的控制。

(2)數據采集模塊

數據采集模塊通過PCI-2006數據采集卡從扭矩傳感器讀取信號,可實現對數據采集卡的初始化,控制數據采卡完成對力矩信號的采樣,并將采樣數據存放到用戶緩沖區中。

(3)數據處理和顯示模塊

數據處理模塊對用戶緩沖區中的數據進行濾波處理,去掉系統中的高頻干擾信號,然后對數據作進一步的分析并將數據處理結果以圖文的方式進行顯示。

數據顯示是系統和用戶的交互,一方面將濾波后的數據以圖形方式進行顯示,另一方面將經過濾波的數據計算后與用戶設定值進行比較,將比較結果以圖形和文字的方式呈現給用戶。

(4)系統維護模塊

該檢測系統中,設置了系統維護模塊,通過系統維護模塊用戶可以設置系統參數、診斷板卡故障、查詢歷史數據、標定傳感器。

①系統參數設置。用戶可以設置伺服電機的運行參數,設置力矩上、下限,設置測量點數。

②板卡故障診斷:通過板卡故障診斷可以對AC4161 板卡的輸入、輸出端口,伺服電機控制卡,數據采集卡進行測試,及時發現系統故障。

③歷史數據查詢。通過歷史數據查詢界面,用戶可以瀏覽已經測量過的零件結果。

④傳感器標定。由于環境因素的影響,傳感器使用一段時間后其零點往往會偏離原來固有的零點,因此需要對傳感器的零點進行校正。傳統方法需要將傳感器從測量裝置上拆卸下來,拆卸和安裝都比較費時。該系統可直接在測量裝置上進行標定,操作簡單不會影響生產。

軟件結構如圖4所示。

圖4 力矩自動檢測軟件系統結構

2 關鍵技術

通過扭矩傳感器進行力矩信號的采集和處理是該系統的關鍵。系統采用CYB-804S 扭矩傳感器,由于傳感器輸出為電壓信號,且現場環境存在干擾,導致信號波動失真,所以從數據采集卡上讀取的采樣信號,首先應經過濾波處理去掉噪聲和干擾,盡可能得到最真實的采樣值,然后才能對該采樣值作進一步的處理。

2.1 數據實時采集

數據采集模塊通過PCI-2006數據采集卡從扭矩傳感器上讀取信號,在程序中定義了 CPCI2006CARD類,通過該類訪問數據采集卡提供的上層API函數以實現對數據采集卡的管理。為了方便數據處理模塊對采樣數據的進一步處理,數據采集模塊將從數據采集卡上讀取的數據以動態數組的方式存放到內存中。

(1)采集點選擇

由于機械安裝存在間隙,所以在選擇采集點的時候要避開起始誤差點。經過試驗,選擇± 20°作為采集起始點,正反轉各采集8個點。

(2)程序處理

對PCI-2006數據采集卡進行編程時,應首先創建一個設備對象句柄hDevice,然后將此句柄作為參數傳遞給其他函數,如InitDeviceProAD可以使用hDevice 句柄以程序查詢方式初始化設備的AD 部件,ReadDeviceProAD函數可以用hDevice 句柄實現對AD數據的采樣讀取,最后可以通過ReleaseDevice將hDevice釋放掉,具體流程如圖5所示。

圖5 PCI-2006數據卡采集編程流程

2.2 數據處理

對于干擾信號,可以通過數字濾波的方法加以消弱或濾除,從而保證測量數據的準確性[5-6]。

在測量過程中,扭矩信號的變化很平緩,其信號頻率在幾赫茲左右,因此可以用數字方式模擬低通濾波器,將采樣過程中的高頻干擾信號去掉,該檢測系統采用正反傅里葉變換實現對高頻信號的濾除。

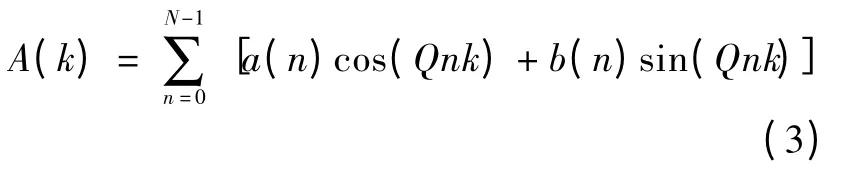

傅里葉變換原理如下:x(n)(n=0,1,2,…,N-1)的離散傅里葉變換定義為

設x(n)=a(n)+jb(n),X(k)=A(k)+jB(k),則上式變為

即

序列X(k)的離散傅里葉反變換定義為:

上式與離散傅里葉正變換的區別在于將WN改為并多了一個除以N的運算。計算公式如下:

數據濾波過程中,首先對采集的信號進行傅里葉正變換得出信號的頻譜圖,然后利用傅里葉反變換將信號中的高頻干擾信號(頻率大于6 Hz的信號)濾除。在程序中定義了CAnalysis類,通過該類實現對采樣數據的濾波處理。

3 系統測試

試驗采用四川望錦機械有限公司CH2 拉桿總成20個,力矩范圍為0.5~1.0 N·m,檢測現場如圖6所示,測量數據如表1所示。

圖6 現場檢測

表1 CH2 拉桿擺動力矩測量對比數據 N·m

誤差在允許范圍內,且測量時間相比手動節約45.6%。

4 結束語

轉向拉桿力矩自動檢測系統滿足了自動、高效測量的要求,提高了測量的效率和正確性,減少了因手工測量帶來的人為誤差,充分滿足了對不同零件進行大批量自動檢測的要求。這套設備投產以來運行穩定,安全可靠。

【1】全國汽車標準化技術委員會.QC/T 306-1999 汽車動力轉向控制閥總成臺架試驗方法[S].

【2】沈鈺.智能化汽車轉向拉桿球接頭總成試驗臺的設計與研究[J].汽車技術,1996(7):33-36.

【3】金良.汽車轉向拉桿及球頭銷壽命試驗臺的開發[J].汽車技術,2001(5):21-23.

【4】周斌,韓少軍,李召富.汽車轉向拉桿接頭總成試驗臺的開發[J].汽車科技,2009(1):61-63.

【5】楊書儀,陳立鋒.基于PLC的模擬信號數字濾波方法的研究[J].機床與液壓,2005(8):172-173.

【6】陳益民,張忠夫.減速離合器制動性能在線檢測系統的設計與實現[J].機床與液壓,2003(5):271-272.