基于多路閥的正負壓測漏系統的設計與研究

鐘麗瓊,王璨,胡浩

(1.貴陽學院機電系,貴州貴陽550003;2.貴陽學院數控技術工程應用實驗室,貴州貴陽550003;3.貴州大學機械工程學院,貴州貴陽550003)

現今,泄漏檢測技術已經大量應用于液壓、氣動元件及汽車、機械、醫療、和化工等領域,此外在航天、燃氣設備用具、住宅設備、管道檢測等領域也得到廣泛應用[1-2]。因此,泄漏檢測水平的高低直接影響生產效率、操作人員的勞動強度及產品的質量,選擇合適的泄漏檢測方法,實現快速、準確的泄漏檢測具有重大的現實意義與實用價值。

氣壓測漏儀作為一種重要的密封件檢測儀器,已經廣泛應用于工業生產中,并有許多學者對其進行了研究[3-7]。而差壓測漏儀又是一種工業生產中應用得最多的氣壓檢漏儀,目前差壓檢測儀只有正壓檢測儀和負壓檢測儀兩種單功能檢測儀,對于既需要正壓檢測又需要負壓檢測的生產廠商來說,雖然可以通過同時購買兩個單功能的檢測儀來滿足工件的檢測要求,但會使檢測成本增加。針對目前單功能測漏儀使檢測成本提高的問題,作者提出了將正負壓檢測集合于一體的思想,設計了一種正負壓綜合測漏系統,并建立了能實現這種正負壓泄漏檢測系統的多路閥模型,從而使整套系統的體積合理化,便于攜帶,降低檢測成本。利用仿真技術對此基于多路閥的正負壓測漏系統進行仿真分析,得出其工作特性。

1 綜合系統的設計

首先設計出一種能實現正負壓綜合檢測的測漏系統,此系統引入了一種多路閥結構,通過多路閥的運用,使系統實現正壓檢測與負壓檢測的交替進行,同時使回路得到了簡化,從而使整套系統的體積合理,便于攜帶。

如圖1所示,即為引入多路閥結構的正負壓綜合測漏系統。系統主要由氣源、過濾器、減壓閥、差壓傳感器、真空發生器、消聲器以及多路閥組等氣動元件組成,其主控閥即為多路閥組。

圖1 氣動系統回路總圖

該系統首先通過多路閥4 來控制其正壓檢測過程,然后通過多路閥8 來控制其負壓檢測過程。而當系統不工作時,多路閥4、8 會同時處于中位,此時氣源供給的壓力氣體就會直接排入大氣,這種設計的優點在于,系統不工作時,能防止由于系統內壓力增大而對系統元器件造成損害。

2 回路工作原理

系統對被測件進行檢測時分為兩個步驟來實現,第一個步驟是正壓檢測,對被測件充入大量的壓縮空氣,利用容器內的壓力大于外部壓力,使其產生從內向外的泄漏量,從而判斷出被測件的泄漏情況。在此過程中,多路換向閥4、8的電磁鐵通電與斷電情況如表1所示(表中“﹢”號表示通電勵磁,“﹣”號表示斷電)。

表1 正壓檢測

從表1可看出,正壓檢測共有4個階,第一階段為充氣,多路換向閥4的左位工作,壓縮空氣經過換向閥閥4 進入到被測件和標準件中,此時由于左位單向閥的作用,壓縮空氣不能到達換向閥8;第二階段為平衡,此時停止充氣,多路換向閥4處于中位,由于中位單向閥的作用,壓縮空氣經過多路換向閥4與8的中位直接排入大氣。由于各換向閥關閉后,可能存在微小泄漏,換向閥換向時產生的壓力沖擊與脈動,充氣過程會使檢測容器內溫度發生變化,壓縮空氣由受壓狀態進入一個密閉容器后,將引起一系列的熱力學-動力學變化,這些因素都會使壓力出現波動,所以需要進行一段時間的保壓平衡[8];第三階段為檢測,選擇適當的差壓傳感器,由于被測件與標準件之間的壓力差會被差壓傳感器感知,從而通過其示值的變化即可判斷是否存在泄漏;第四階段為排氣,多路換向閥4的右位工作,排出被測件內的壓縮氣體。

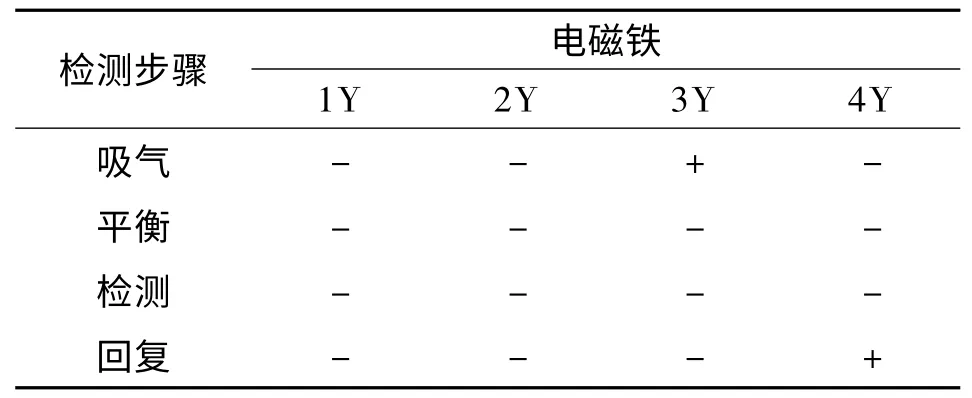

第二個步驟是負壓檢測,被測件內的空氣被真空發生器吸出,使被測件內產生一定的真空度,利用容器外的壓力大于內部壓力,使其產生從外向內的泄漏量,從而判斷出被測件的泄漏情況。在此過程中,多路換向閥4、8的電磁鐵通電與斷電情況如表2所示。

表2 負壓檢測

從表2可看出,負壓檢測共有4個階段,第一階段是吸氣,多路換向閥4處于中位,多路換向閥8的左位工作,壓縮空氣經過換向閥閥4與8 進入到真空發生器中,真空發生器的工作原理是當供氣口的供氣壓力高于一定值后,噴管射出超聲速射流,由于氣體的黏性,高速射流卷吸走負壓腔內的氣體,使該腔形成很低的真空度[9],這樣就能使被測件與標準件內的部分空氣被吸出,形成一定的真空度;第二階段為平衡,此時停止吸氣,多路換向閥4、8處于中位,此時壓縮空氣直接排入大氣;第三階段為檢測,同樣是通過差壓傳感器的示值變化來判斷是否存在泄漏;第四階段為回復,多路換向閥4 仍然處于中位,多路換向閥8的右位工作,使得外部空氣進入到被測件與標準件中。

3 系統仿真實驗及分析

為了得到多路換向閥對正負壓測漏系統工作特性的影響,應用AMESim仿真軟件建立出系統的仿真模型并進行仿真實驗,最后對實驗結果進行分析。對系統正壓檢測狀態進行實驗,實驗中壓縮空氣壓力為0.6 MPa,減壓閥調定后的壓力為0.4 MPa,當多路閥的開口面積為10 mm2,30 mm2,50 mm2,100 mm2,150 mm2,200 mm2時,分別對被測件(容積為1 L,2 L)進行檢測,其壓力的動態變化特征如表3、4 和圖2、3所示。

表3 被測件容積為1 L時的實驗結果

表4 被測件容積為2 L時的實驗結果

圖2 加壓時間比較圖

圖3 壓力增速比較圖

表3、表4即為多路閥的開口面積發生變化時,不同容積的被測件內壓力的動態變化特性。從表中可看出,多路閥的開口面積越小,被測件的加壓時間就越大,容器內的壓力變化就越緩慢。這是因為開口較小時,閥口對氣體形成了一定的節流作用,從而使出口氣體流量減小。而當閥口開口較大時,加壓所需要的時間就很短暫,此時閥口對氣體不會產生阻礙,從而節約了檢測時間。但閥口開度較大時,氣體流量過大,會對容器內的壓力平衡造成負面影響,使其平衡時間增加。所以,在設計閥口開度時,可依據上述仿真實驗,得到一個較佳的值域,即多路閥開口面積可在50~100 mm2之間。

圖2、圖3為多路閥的開口面積不同時,被測件容積為1 L、2 L的加壓時間和壓力增速動態變化的對比圖。從圖中不難看出,開口面積較小時加壓時間隨容積的增大而急劇增加,而開口面積較大時加壓時間受容積變化的影響不大,甚至可以達到相同的加壓時間。容器內的壓力增速,隨著容積的增大而減小。

4 結論

在現有單功能差壓氣體泄漏檢測儀的基礎上,設計了一種基于多路閥結構的正負壓綜合測漏系統,對此系統的工作原理進行了闡述。應用AMESim仿真軟件建立了系統的仿真模型,并進行仿真實驗,最后對實驗結果進行分析。根據實驗結果得出:在檢測容積不太大的密封件時,可依據上述仿真實驗,得出開口面積對檢測時的加壓時間與平衡時間均有影響(即開口面積越大,加壓時間就越短,平衡時間就會越長),且能分析出一個較佳的開口度值域,即多路閥開口面積可在50~100 mm2之間。實驗得出的結果對設計多路閥閥口開度具有參考價值。

【1】唐月生,伍先達,李鋒,等.一種高精度微量氣體泄漏檢測儀的設計與研究[J].儀器儀表學報,2002,23(Z3):59-62.

【2】吳孝儉,閆榮鑫.泄漏檢測[M].北京:機械工業出版社,2005.

【3】胡浩,鐘麗瓊.差壓測漏儀微泄漏的建模與仿真[J].自動化儀表,2011,32(7):18-20.

【4】王金玲,張迎春,石全偉,等.燃油系統檢漏儀的研制[J].液壓與氣動,2006(10):35-27.

【5】詹長書,李軍,楊慶俊,等.汽車燃油系統測漏儀的研制及其應用[J].機床與液壓,2004(2):105-106.

【6】朱小明.氣壓檢漏儀的工作原理及其適用范圍[J].流體傳動與控制,2006(6):33-37.

【7】薛文寶,劉福萍.泄漏檢測儀原理分析[J].內燃機,2009(5):35-36.

【8】胡浩,鐘麗瓊,鄭瑜,等.一種正負壓綜合測漏系統的設計與研究[J].機械設計與制造,2011(10):33-35.

【9】SMC(中國)有限公司.現代實用氣動技術[M].北京:機械工業出版社,2004:409-416.