金屬帶材多功能自動焊接設備設計

嚴文杰, 鄧宇鋒, 沈曉

(1.江蘇信息職業技術學院,江蘇無錫214153;2.無錫愛西匹鋼芯有限公司,江蘇無錫214152)

1 引言

據統計,2009年我國的鋼產量已達到5.3億t,是全世界鋼材消耗量最大的國家[1]。鋼鐵產品中大約有三分之一需要經過焊接加工才能成為有一定功能的產品,焊接結構具有質量輕、成本低、性能穩定、生產周期短、效率高等優點,其應用日益廣泛。近年來,國內企業對焊接自動化裝備的投入較大,但是焊接自動化的使用比例仍較低,企業現有自動化焊接設備(含焊接機器人)占總焊接設備的比列為10%~15%。而國外同行業的先進企業焊接自動化設備占焊接設備的比例為50%以上,部分已達到90%[2]。本文介紹一種多功能帶材自動焊接設備,能夠適應不同的金屬帶材材質、不同帶材寬度的焊接,并且能夠實現帶材自動剪切壓平以及焊縫平整后拉伸力達到本體材料的拉伸力等特點。

2 設計要求

根據帶材的材料、尺寸要求以及實現的功能,結合生產實際,對多功能自動焊接設備提出了如下設計要求:(1)焊接電流2~125A連續可調,適用于不同材料的帶材——碳鋼、不銹鋼、鋁材、銅材的焊接;(2)焊接設備要能夠適用于寬度在10~120mm、厚度在0.2~1.5mm的不同寬度和厚度的帶材焊接;(3)人工安裝固定焊接帶材后,要求設備能夠實現帶材的自動剪切、對中、壓平,工人操作簡單;(4)焊縫平整美觀,平整后拉伸力達到本體材料的拉伸力;(5)良好的人機交互環境,便于調節焊接參數,工人操作方便。

3 焊接設備的總體結構

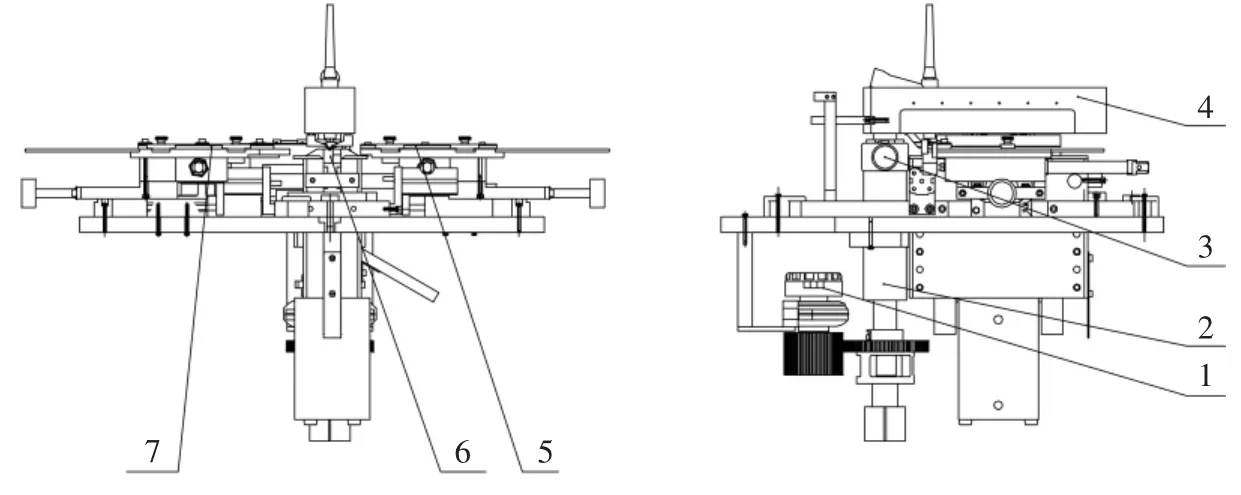

圖1 多功能自動帶材焊接設備總體示意圖

圖1所示為多功能自動帶材焊接設備總體示意圖,其主要由旋轉機構、升降機構、定位機構、焊盒、右送料機構、剪切機構和左送料機構等7部分組成。通過參數調節可以適應厚度為0.2~1.5mm,寬度為10~120mm的碳鋼、不銹鋼、鋁材以及銅材的帶材的焊接。

4 焊接設備各機構

4.1 旋轉機構

旋轉機構主要由旋轉氣缸、齒輪及支架組成,當帶材剪切、拼縫位置對準后,旋轉氣缸工作,帶動齒輪轉動,從而帶動升降機構上的齒輪轉動,最終實現焊盒轉動到焊接位置;同樣,焊接結束后,旋轉氣缸工作帶動齒輪轉動,使焊盒回到原位。

4.2 升降機構

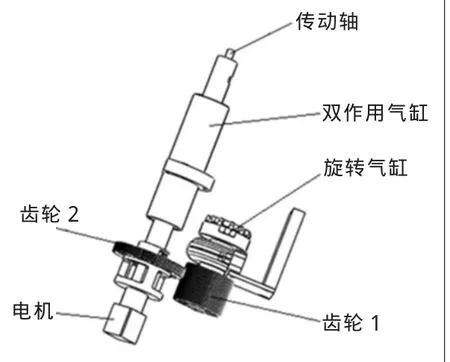

圖2 旋轉機構及升降機構

升降機構主要由雙作用氣缸、電機、傳動軸以及與旋轉機構相嚙合的齒輪組成,實現焊盒的上下運動。在旋轉機構的帶動下,焊盒旋轉到焊接位置,在氣缸上側進氣,焊盒向下運動將帶材壓住;焊接結束后,氣缸的下側進氣,焊盒抬起。此外,電動機的旋轉運動通過傳動軸傳遞到焊盒內同步帶輪的旋轉運動,最終實現引弧組件的直線移動。如圖2所示為旋轉機構與升降機構。

4.3 定位機構

根據設備要求為適應0.2~1.5mm的不同厚度帶材的焊接,設計了一種自動定位機構。操作人員在控制面板中輸入帶材厚度,該機構中的電動機帶動螺桿轉動,可實現滑塊、連桿、基座的移動,從而適應不同厚度帶材的焊接。

4.4 焊盒

本焊盒焊接方式采用氬弧焊,操作人員調解相關參數可適應碳鋼、不銹鋼、鋁材以及銅材的焊接。本焊盒內引弧機構由一同步帶傳動實現焊縫方向的移動,以滿足不同帶材的焊接需求。此外,在焊接過程中壓腳對帶材的壓緊力由彈簧提供。

4.5 左、右送料機構

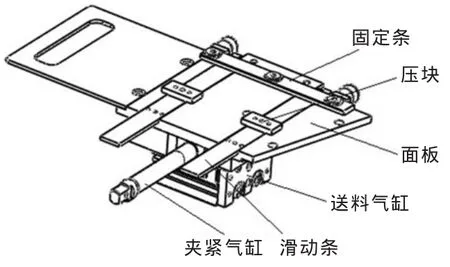

左、右送料機構的主要功能為:將左、右兩側的待焊接帶材壓緊,待剪切機構完成對帶材的剪切后,在送料氣缸的作用下,左送料機構帶動帶材向右移動3.5mm,右送料機構帶動帶材向左移動17.5mm,將兩側的帶材移動至焊接位置,對好焊縫。如圖3所示為左送料機構,主要由夾緊氣缸、送料氣缸面板、壓塊、滑動條等組成,可以適應厚度為0.2~1.5mm、寬度為10~120mm的帶材。

圖3 左送料機構

4.6 剪切機構

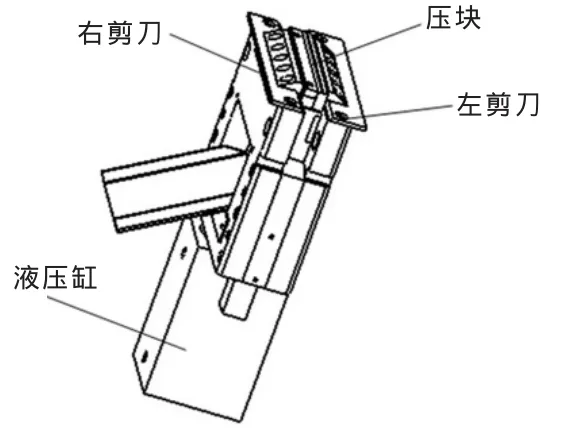

在焊接中,為了實現焊縫的整齊美觀,在焊接前首先要對帶材修剪,保證帶材能夠整齊對拼,在此設備中設計了如圖4所示的剪切機構。當左、右送料機構將板材送到帶剪切位置后,在液壓缸的作用下,左、右剪刀向下運動,完成對兩側板料的剪切,剪切完成后,在左右送料機構的作用下,板料對好焊縫,同時液壓缸反向作用,壓塊與焊盒共同作用將板料壓平,最后完成焊接。

圖4 剪切機構

5 結論

本文針對實際中帶材焊接問題,設計了一種多功能自動焊接設備,該設備綜合運用了機電液一體化技術。通過本設計能夠實現一次裝夾的剪切、對縫、焊接及平整的多工位自動焊接,操作工人完成帶材裝夾后,僅需通過操作屏的簡單操作即可完成整套焊接工作。生產實踐表明,該多功能自動帶材焊接設備操作簡單,自動化程度高,能夠適應不同帶材的焊接,焊接質量高,具有廣泛的應用前景。

[1] 黃政艷.焊接設備技術現狀及發展趨勢[J].廣西輕工業,2011( 5):21-23.

[2] 中國焊接協會焊接設備分會,等.焊接設備現狀及發展趨勢[J].金屬加工,2011(2):9-14.