采用折向鉆加工T型葉根末葉鎖口

董生權

(哈爾濱汽輪機廠有限責任公司,哈爾濱150046)

1 問題的提出

某重點演示項目XY機組低壓轉子葉根形式為“T型”結構,如圖1所示,此種結構為汽輪機行業的常規結構。T型結構結構簡單、制造成本低,適用于強度不高的轉子上。

T型結構需要加工末葉鎖口、末葉銷孔,用銷釘將末葉片固定在葉輪上,才能保證葉片安全穩定地運行。XY型演示機組設計者為了保證有限空間,縮短了機組的整體長度,將轉子軸向長度縮短,葉輪間的距離也相應縮短,兩側葉輪間距53和51mm,葉輪厚度45mm。其末葉銷孔直徑為φ8mm。這就給加工末葉銷孔帶來極大難度。加工這樣末葉銷孔僅能用折向鉆加工,并且最后一檔鉆頭的長度應該是45mm+鉆柄長度<53mm。

圖1 T型結構轉子頁根

2 末葉銷孔的加工

若要完成末葉銷孔的加工有如下幾種方式:(1)采用不同長度的鉆頭進行加工,即先用短鉆頭、再換長鉆頭、鉆頭逐漸增長的加工。(2)采用兩截鉆頭加工。(3)在葉輪兩側對向加工銷孔。(4)采用薄壁折向鉆加工。

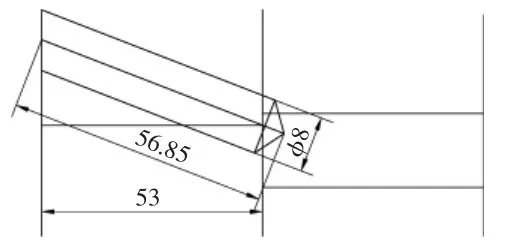

第(1)種方式加工至一定程度后就不能再加工,因為53mm的葉輪間距能放入的最大鉆頭長度為56.8mm(傾斜放入),見圖2。也就是說折向鉆的鉆臂厚度需要56.8-45=11.8mm,但這樣的折向鉆鉆臂根本無法制作(剛性強度不夠),無法承受鉆頭鉆削時的切削力,因此這種方式并不適合。

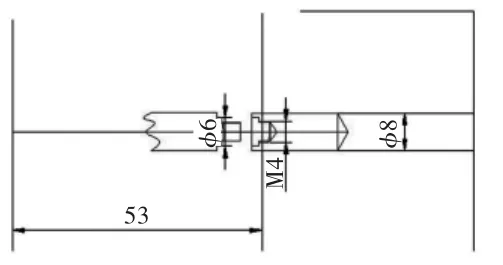

第(2)種方式采用兩截鉆頭加工,即將鉆頭分為兩體。先用短鉆頭預鉆一個孔(事先算好長度),再將兩截鉆頭的前部放入預鉆孔中(見圖3),這樣相當于將鉆頭縮短,節約了空間,常規轉子都適用,但是由于此型轉子銷孔為φ8mm,兩截鉆頭中間能選擇的連接螺紋最大為M4,定位圓直徑最大為φ6mm,承受不了鉆頭在加工時的剪切力,在M4螺紋處發生折斷,無法使用。

圖2

圖3

第(3)種方式為兩側對向加工銷孔,此種方式理論上能夠實現,但實際上很難做到。因為銷孔要求同心度為0.02mm,從兩側加工根本無法保證同心度,加工出來的銷孔兩側錯牙,無法使用。

第(4)種方式為薄折向鉆,根據齒輪模數、齒數以及齒輪直徑大小等相關要求,再加上此工件的葉輪間距離(53mm)僅比葉輪厚(45mm)大8mm,常規的折向鉆鉆臂太厚(35mm),占用空間太大,常規折向鉆都是短莫式2號尾柄,為此我們將折向鉆鉆臂厚度改為能設計制造的最小厚度18mm(厚度再小齒輪強度小,無法工作),將鉆頭鉆柄短莫式柄更改為圓柱式帶有定位鍵槽形式。這種定位方式要求鉆柄與鉆臂要有很高的圓柱度、光潔度才能保證定位準確。為此在鉆柄、鉆臂制造時進行研磨,確保了高精度。這樣加工出葉輪銷孔仍需鉆頭長度為(葉輪厚度45mm+鉆臂厚度 18mm)63mm,大于葉輪間距 53mm,鉆頭(53mm)仍然放不進去。為此我們又將鉆頭鉆柄上的定位鍵槽進行改制,更改為兩個定位鍵槽,一個長18mm,另一個長7mm(53-7=44mm,經過計算7mm鍵槽傳遞的扭矩足以保證鉆頭切削力,不會使鉆頭打滑)。同時增加了鉆頭的有效長度,切實地解決了生產實際問題,滿足了圖紙設計要求。

3 結語

經過大量的工裝改進,滿足了生產加工需要。在同一鉆頭上加工出兩個鍵槽,將兩個鉆頭能夠完成的工作改用一個鉆頭來完成,節約了生產成本。由于是同一鉆頭在加工,不用將刀具退出,直接將刀具轉換一個角度就可重新加工。節約了更換鉆頭、重新對刀、重新進給的時間,大大提高了生產效率。加工一個末葉銷孔需要鉆、擴、鉸、三遍工序,每次節約5min,三檔就節約15min,一根轉子末葉銷孔有20個就節約5h。生產效益、經濟效益顯著。