拖拉機強壓入土機構中的耕深控制方案

趙傳揚, 張展飛, 王光波

(第一拖拉機股份有限公司第三裝配廠,河南洛陽471041)

1 引言

隨著國家多年惠農政策的持續實施,我國拖拉機保有量持續、穩步增長,尤其在我國的冬麥區,因其農田作業主要以秸稈還田和旋耕為主,因此大馬力、兩輪驅動、配備雙作用油缸的提升系統的大輪拖受到廣大農民用戶的熱烈歡迎。

雙作用油缸的提升系統作為一種廣受用戶歡迎的簡化式拖拉機液壓提升系統,在功能上簡化了力控制及力位綜合控制兩項功能,保留了基本的位控制,同時增加了壓降功能(即強壓入土功能),適用于以配套旋耕機、秸稈還田機等動力驅動為主的農機具。本文對拖拉機強壓入土機構中耕深控制的幾種方式進行討論,并就其典型機構進行了論述。

2 拖拉機典型強壓入土機構原理簡介

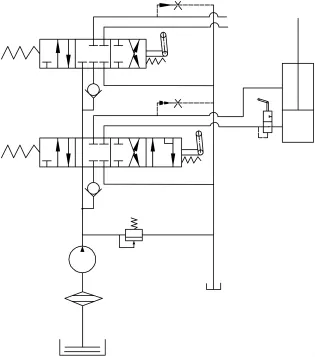

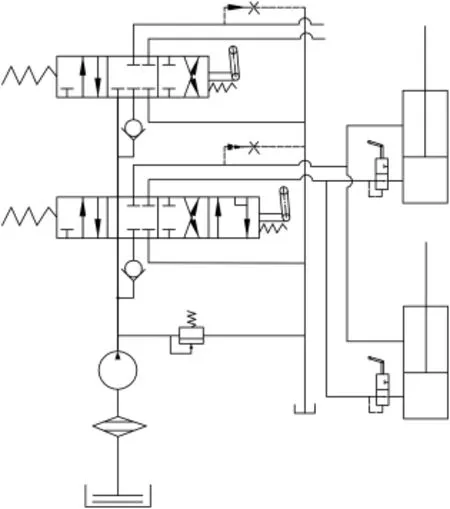

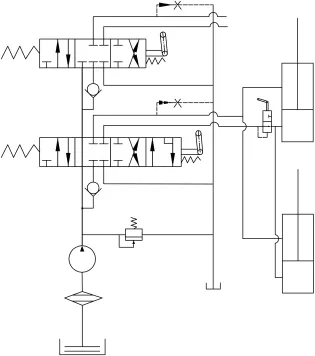

圖1 典型強壓入土機構液壓原理圖

強壓入土液壓系統屬于分置式、開心液壓系統,其液壓原理如圖1所示,主要有齒輪油泵、濾油器、油箱、多路閥、雙作用油缸及相關連接管路等元件組成,其主要工作原理是:齒輪油泵使液壓油產生足夠的壓力,并將高壓油經多路閥送至雙作用油缸,推動活塞移動實現農具的升降。

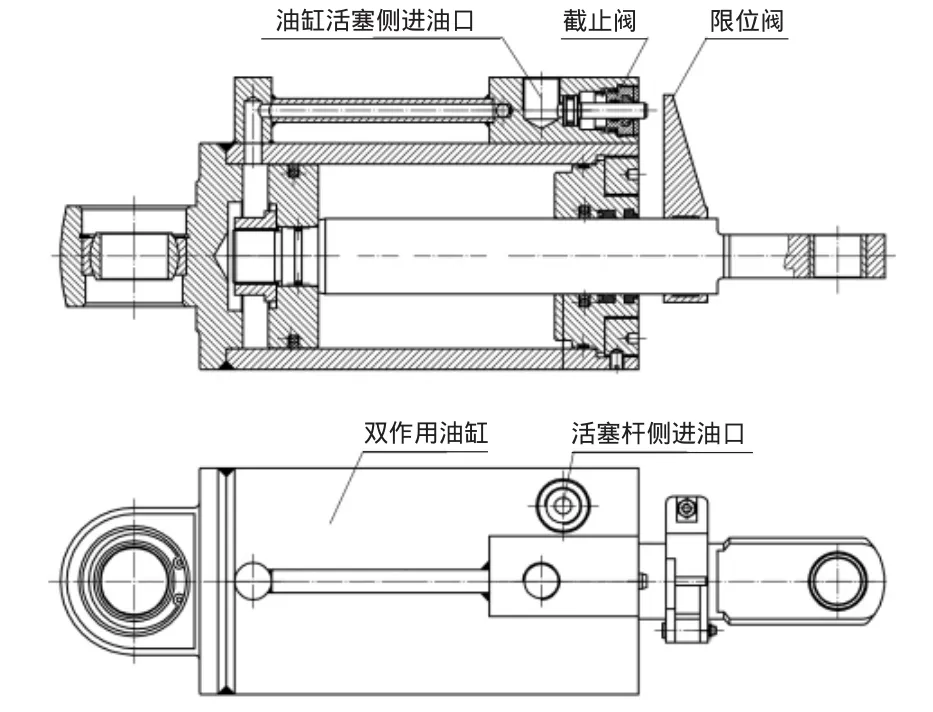

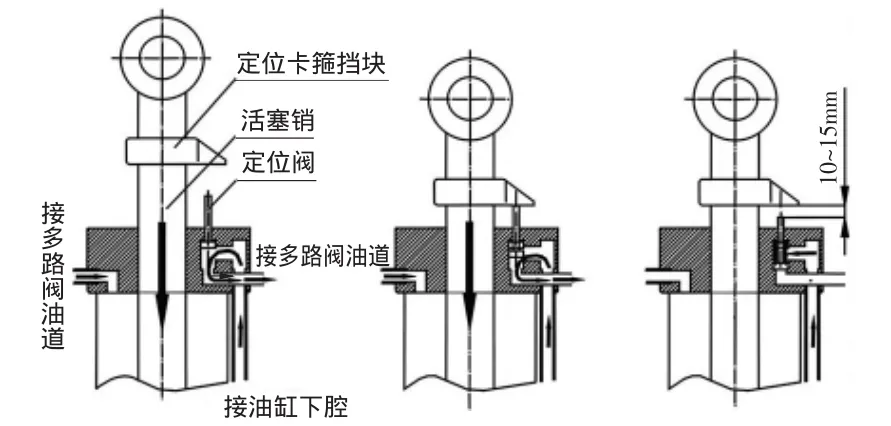

雙作用油缸是整個系統的執行元件,其主要結構如圖2所示,是在普通雙作用油缸的基礎上增加了定位閥,以滿足拖拉機液壓系統中對壓降時必須有限深作用的要求,定位閥其主要結構及工作原理如圖3所示,定位閥安裝在油缸上蓋上,與活塞桿上的定位卡箍擋塊一起配合工作,用以控制活塞行程,確定農具的降落位置,保持一定的離地高度,或限制不帶輪農具的入土深度。定位閥與定位卡箍擋塊的使用和調整如圖3所示。

圖2 雙作用油缸結構圖

圖3 截止閥工作原理示意圖

雙作用油缸在下降過程中,定位卡箍擋塊未接觸定位閥芯時,油缸活塞桿側進油,活塞側回油,液壓油通過定位閥油腔后回到多路閥回油道中;當油缸繼續下降,使定位卡箍擋塊與定位閥芯接觸,并將定位閥芯壓入定位閥殼體中,定位閥芯將油缸活塞側回油道封閉,油缸回油受阻,使系統壓力升高后將系統安全閥打開,壓力油卸掉,油缸停止下降;當雙作用油缸上升時,活塞側油道進油,壓力油將截止閥芯推開,截止閥進油路暢通,活塞桿側油道回油,雙作用油缸上升。因此,截止閥是一種單向截止的行程閥,利用油缸行程控制截止,利用油路換向打開油路,安裝在拖拉機上就實現了下降時控制截止,上升時保障油路暢通。當帶懸掛農具運輸時,將農具提升到最高位置,把定位卡箍擋板固定在與定位閥尾部相接觸的位置上,再操縱多路閥壓降位置,使活塞桿下降并帶動定位卡箍擋塊將定位閥壓入閥座,使油缸下腔封閉,農具保持在運輸位置。此時定位卡箍與定位閥尾部之間應有10~15mm的間隙,該系統通過限位閥的控制作用實現了位控制,配合四位多路閥的浮動位實現了對整個系統的浮動控制作用,可滿足一般農田作業的基本要求。

3 現結構強壓入土機構存在主要問題

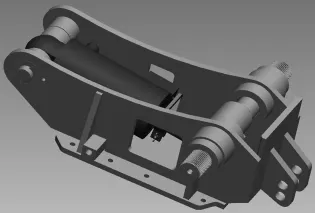

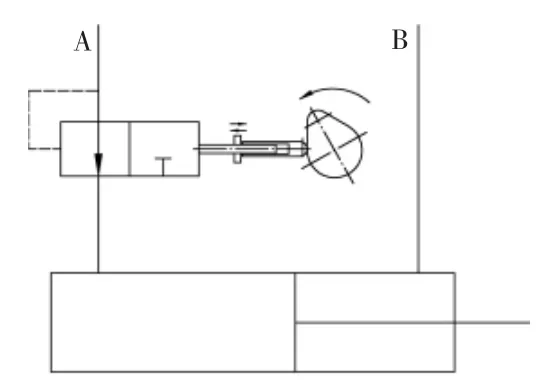

圖4 上置油缸式強壓入土機構安裝示意圖

強壓入土機構安裝雙作用油缸的安裝位置可分為上置式和后置式;根據雙作用油缸的數量可分為單缸式和多缸式。

上置油缸式強壓入土機構的特點及不足,上置油缸式強壓入土機構具有結構緊湊、維修方便的特點,其主要結構特點為雙作用油缸安裝在專用的提升器支架內,并固定于變速箱后部上方(如圖4)目前主要有中國一拖等廠商采用,但該機構目前主要存在以下不足:(1)限位卡板在極限位置時容易卡死而造成損壞;(2)空間位置極其緊張,用戶操作時用不上勁,操縱不便;(3)農田耕作環境惡劣,現結構對于油缸的防塵和密封造成了極大困難。

后置多缸式強壓入土機構其主要結構特點為多個(一般為兩個)雙作用油缸安裝變速箱后部,易于調整及維修,國內主要有福田雷沃、中國一拖等廠商生產,該結構每個雙作用油缸上均集成一個定位閥,在工作時必須同時調整兩個定位卡箍擋塊在一個平面內才能保證兩個雙作用油缸同時定位,如位置不在一個平面,會造成兩個油缸不同步,從而直接損壞強壓機構本身,給操縱及使用帶來一定的安全隱患(如圖5所示)。

圖5 雙缸式強壓入土機構液壓原理圖

4 典型解決方案簡介

為解決上述問題,必須從兩個角度采取措施:首先,需將定位閥獨立于雙作用油缸之外,以便操作及防塵密封問題;其次,將多油缸各定位閥分別控制改進為一個定位閥統一控制,將定位閥后并聯兩個雙作用油缸(如圖6),兩個油缸通過一個定位閥進行統一控制,既避免了應用兩個定位閥而產生的安全隱患,又簡化了操作流程,這樣就很好地克服了一般多油缸強壓入土機構的弊病,以解決多油缸控制不協調的問題。

為此,中國一拖開發了一套新型強壓入土機構的耕深控制機構。新型耕深控制機構獨立于油缸之外,不僅易于對油缸的防塵、防腐,而且不受油缸數量的影響,雙作用油缸的活塞桿帶動控制凸輪順時針旋轉,控制凸輪通過調節螺桿推動分體式限位閥的閥芯向左側運動將分體式限位閥的C油口和D油口阻斷,實現了良好的限位控制,手動調節螺母在調節螺桿的螺紋上無級調節,實現了耕深的無級控制。

該結構包括分體式限位閥、調節螺桿、手動調節螺母、預緊/復位彈簧和調節套管,分體式限位閥上設有互相垂直的兩個油口D油口和C油口,D油口和C油口分別與雙作用油缸的活塞腔和活塞桿連接,分體式限位閥的閥芯和調節螺桿的一端轉動連接,調節螺桿的另一端與外提升臂轉動連接,在調節螺桿上設有螺紋,在調節螺桿的外圓面上從一端到另一端套有手動調節螺母、預緊/復位彈簧和調節套管,手動調節螺母與調節螺桿上的螺紋聯接。

新型耕深控制機構,在外提升臂的控制凸輪上設有一偏心孔,調節螺桿的另一端與外提升臂的偏心孔通過螺栓轉動連接。雙作用油缸的活塞桿與外提升臂轉動連接。

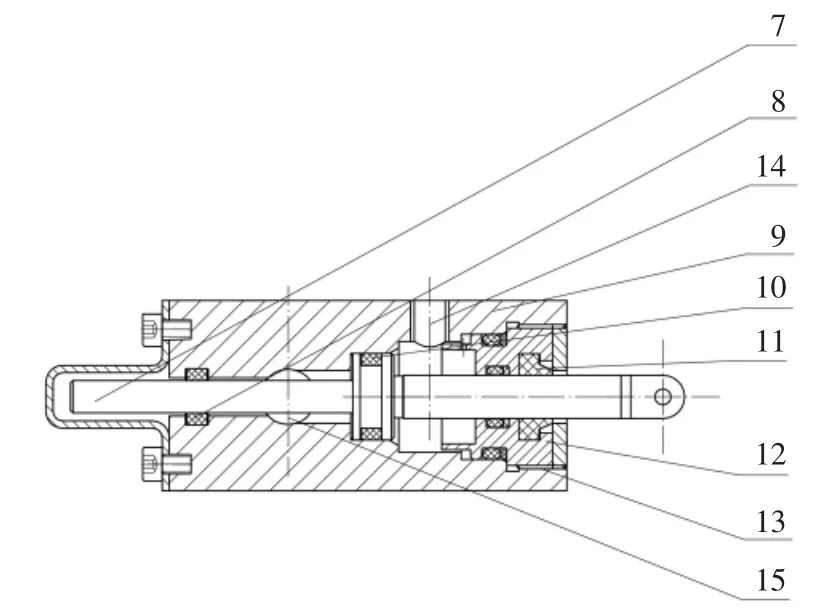

分體式限位閥(詳見圖6)包括限位閥殼體、閥芯、導向環、活塞密封圈、閥芯密封圈和端蓋,閥芯通過導向環、活塞密封圈、閥芯密封圈安裝在限位閥殼體內,閥芯可在限位閥殼體內沿軸向滑動,端蓋通過螺紋安裝在限位閥殼體內。

圖6 改進型雙缸式強壓入土機構液壓原理圖

圖7 新型拖拉機用耕深控制機構的液壓原理圖

圖8 新型分體式限位閥的結構示意圖

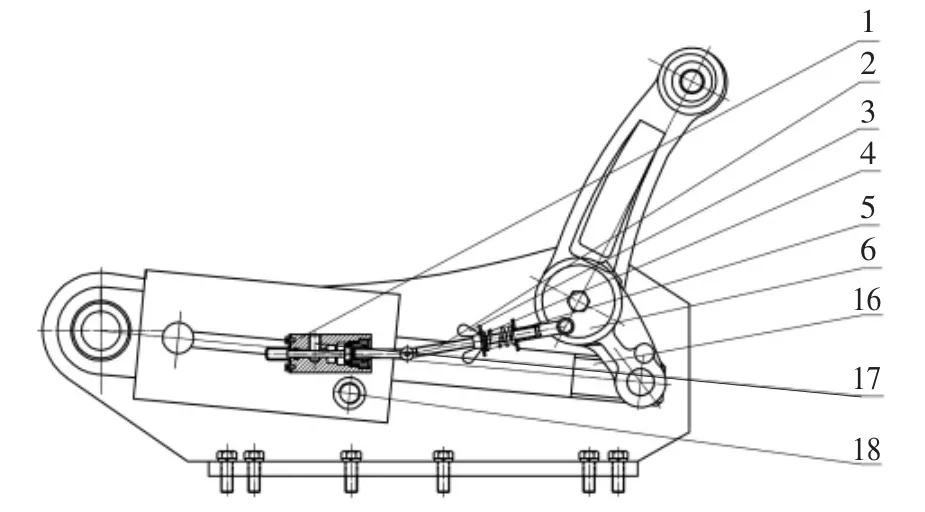

圖9 新型拖拉機用耕深控制機構的結構示意圖

圖10 新型拖拉機用耕深控制機構限深狀態示意圖

圖8~圖10中的拖拉機用耕深控制機構,包括分體式限位閥1、調節螺桿2、手動調節螺母3、預緊/復位彈簧4和調節套管5。分體式限位閥1上設有互相垂直的兩個油口D油口14和C油口15,D油口14和C油口15分別與雙作用油缸的活塞腔和活塞桿16連接,雙作用油缸的活塞桿16與外提升臂19轉動連接;分體式限位閥1的閥芯7和調節螺桿2的一端轉動連接,調節螺桿2的另一端與外提升臂19轉動連接,在外提升臂19的控制凸輪6上設有一偏心孔。調節螺桿2的另一端與外提升臂19的偏心孔通過螺栓轉動連接;在調節螺桿2上設有螺紋,在調節螺桿2的外圓面上從一端到另一端套有手動調節螺母3、預緊/復位彈簧4和調節套管5,手動調節螺母3與調節螺桿2上的螺紋聯接;分體式限位閥1包括限位閥殼體9、閥芯7、導向環8、活塞密封圈10、閥芯密封圈11和端蓋12,閥芯7通過導向環8、活塞密封圈10、閥芯密封圈11安裝在限位閥殼體9內,閥芯7可在限位閥殼體9內沿軸向滑動,端蓋12通過螺紋13安裝在限位閥殼體9內。

實施本實用新型所述的拖拉機用耕深控制機構,分體式限位閥1的C油口15連接到雙作用油缸A油路17中的進油口方向,分體式限位閥1的D油口14連接到雙作用油缸A油路17中的靠近雙作用油缸方向,未限深狀態時,雙作用油缸從A油路17進油,液壓油進入分體式限位閥1的C油口15,在壓力的作用,閥芯7向右側移動,C油口15和D油口14連通實現進油,此時手動調節螺母3處于放松狀態,分體式限位閥1的閥芯7帶動調節螺桿2插入調節套管5內部,在調節套管5內沿軸向空滑;限深狀態時,雙作用油缸從B油路18進油,雙作用油缸內的液壓油通過分體式限位閥1的D油口14進入,從C油口15流出,此時調節手動調節螺母3至所需位置,雙作用油缸的活塞桿16推動外提升臂19帶動控制凸輪6順時針旋轉,控制凸輪6通過調節套管5、預緊/復位彈簧4、手動調節螺母3及調節螺桿2推動分體式限位閥1的閥芯7向左側運動;閥芯7將分體式限位閥1的C油口15和D油口14阻斷,油缸油路關閉使外提升臂19停止在所需位置,實現了限深控制;手動調節螺母3可在調節螺桿2的螺紋上無級調節,在雙作用油缸的行程內,可使雙作用油缸在下降全過程中任意位置鎖定,實現了耕深的無級控制。

5 結語

本機構可達到如下的有益效果:(1)通過耕深控制機構的無級調節作用,可使雙作用油缸在下降全過程中任意位置鎖定,實現耕深的無級控制。(2)耕深控制機構獨立于油缸之外,不受油缸數量的影響且易于油缸本身的防塵和密封。

目前該機構已申請國家實用新型專利保護。