基于CAE技術的薄壁膠件的模具分析與工藝優化

王雄才,陳國挺,甘國平

0 引言

隨著CAE從理論研究到實際應用都取得長足的進步,模擬仿真技術已經廣泛應用于模具工業中。CAE技術能夠在實際注塑前模擬注塑成型時塑料熔體在模具型腔中的充填及冷卻情況,在模具制造之前就能夠發現模具設計中存在的不足,以便采取有效的處理方法。CAE的模擬分析技術逐漸代替了傳統注塑工藝及注塑模具設計主要依靠經驗,通過反復調機、試模、修模來改善設計方案的做法。使得工程技術人員能夠在模具制造前預測制件的成型質量及工藝參數,提高了模具設計效率及質量,縮短模具生產周期。本文利用CAE軟件Moldflow并結合正交實驗方法,對背光模組的薄壁膠框進行分析,預測了制件可能產生的質量問題,分析了質量問題的影響因素,同時對注塑工藝進行優化,得到較為合理的工藝參數組合。

1 CAE理論模型

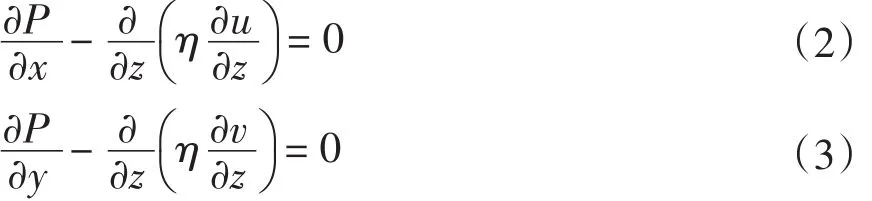

熔融膠體在模具型腔中的流動被視為廣義

Hele-Shaw流動,其流動控制方程為[1]:

連續性方程:

運動方程:

能量方程:

2 成形工藝

注塑成型過程是熔融態的材料經澆道、流道、澆口,最后充滿整個模穴的過程。一般注塑件的注塑成型過程可分為填充、保壓、冷卻與頂出四個階段。填充是注塑過程的第一步,熔融態材料在這一階段充填模具型腔。注塑壓力與注塑時間是影響填充階段的重要因素,壓力的存在是為了克服熔體流動過程中的阻力,以保證填充過程順利進行。通常注塑時間要遠遠低于冷卻時間,大約為冷卻時間的1/10~1/15,雖然注塑時間對注塑成型周期的長短影響很少,但對于薄壁注塑件而言,注塑時間的調整對于澆口、流道和型腔的壓力控制有著很大作用,因此,合理的注塑時間有助于熔體理想填充。

通常填充至模具型腔體積的95%以上時進行速率/壓力切換進入保壓階段,持續施加壓力至澆口冷凝封口為止,以補償塑料在模具型腔內的收縮。在保壓階段,由于壓力相當高,塑料呈現部分可壓縮特性。在壓力較高區域,塑料較為密實,密度較高;在壓力較低區域,塑料較為疏松,密度較低,因此造成密度分布隨位置及時間變化。保壓階段的主要工藝參數是保壓壓力與保壓時間。在高的保壓壓力下制品厚度變化更加均勻,即制品的最厚處與最薄處的差值最小,但過高的保壓壓力容易造成塑膠的殘余剪切應力高及塑膠的壓應力高,容易造成制件翹曲變形和脫模困難;保壓壓力太低,澆口附近容易發生熔體回流,不僅容易產生殘余剪切力,而且由于保壓壓力過小,填充進入模具型腔中的熔體沒有被壓實,制件中心層的體積收縮率大于制件表面層的體積收縮率,形成制件的收縮率存在差異,容易產生翹曲。保壓時間太短,螺桿松退時澆口附近因熔體沒有冷凝而產生回流,導致殘余應力大而容易產生翹曲變形;保壓時間過長不僅浪費能源,而且直接延長了制件的生產周期,降低生產效率。

溫度是注塑件成型的一個重要影響因素,有效的溫度控制可以降低注塑件的殘余應力,提高注塑件的尺寸精度以及改善注塑件的翹曲變形現象,提高注塑件的成型質量,如圖1所示。模具的冷卻時間約占整個注射周期的三分之二以上,其長短決定了注塑件的成型周期長短,常見的冷卻裝置主要由溫度控制單元、泵、供水單元、軟管、水路機構以及集水單元組成,其中,水路機構是開設在注射模內部,其設計的正確性與合理性決定了模具設計的工藝性能[2]。

注塑件的頂出階段,是整個注塑過程的最后階段,也是對注塑件的質量起到最后影響的一個階段。雖然注塑件已基本固化,但注塑件的不恰當頂出,仍然容易引起產品變形,甚至因受力不均導致的裂紋等質量問題。因此,在進行模具的頂出系統設計時,產品的成型質量為優先考慮因素,要根據產品的結構特點來確定頂出方式。

圖1 均勻冷卻與非均勻冷卻示意

3 最佳入澆位置分析

澆口是連接分流道與型腔之間的一段細短通道,是澆注系統中截面最小且最短的部分[3]。澆口的設計不合理,流阻將增大,相應地要求提高射壓,塑膠分子被拉伸、壓擠,殘余應力增大,另外,澆口附近壓力高,塑膠體積收縮率小,而在制件最后填充部位的壓力低,塑膠體積收縮率大,當流長過長時,這種體積收縮率差異以及殘余應力都較大,容易導致制件產生翹曲變形,甚至開裂。

利用Moldflow軟件并在軟件中對注塑過程的各成型工藝參數以及材料進行設定,分析如圖2所示的薄壁膠框的最佳入澆位置。根據產品的結構特征,選擇多澆口位置分析,模擬分析的流動阻抗結果見圖2。通過CAE分析,可以預測產品的入澆情況,提高了模具的澆口位置設計的合理性。

4 冷卻分析

圖2 多澆口分析

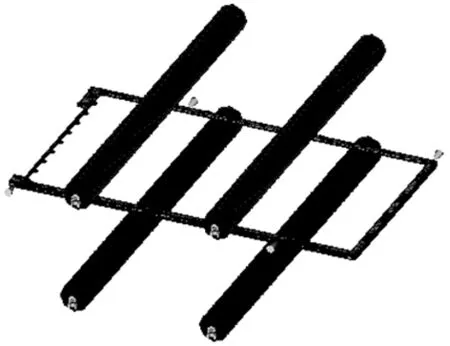

圖3 分析模型及水路排布

冷卻水路的設計要以均勻冷卻和有效冷卻為目標,已實現保證制件質量的同時提高生產效率。借助專業的模流分析軟件Moldflow的冷卻分析模塊,可以方便地進行水路設計以及冷卻效果分析,本文分析實例的分析模型及冷卻水路排布如圖3所示。根據分析所得的結果進一步地對冷卻系統進行修改,進而得到一個合理的冷卻水路。從而有效地避免因冷卻不勻而引起的制件質量問題,提高模具設計效率。模擬分析所得制件的成型冷卻效果如圖4所示,由圖4可看出制件冷卻效果均勻。

圖4 制件冷卻效果

5 工藝參數分析

工藝參數設置的合理性直接影響制件的成型質量。本文以一薄壁膠框注塑件為例,利用Moldflow模擬仿真技術,結合正交實驗方法,以注塑壓力、注塑時間、保壓壓力(注射壓力的百分比)、保壓時間、冷卻時間為因素,以制件的翹曲變形量為觀察目標值制定L16(45)正交實驗表,并進行極差數值分析。正交實驗結果及極差分析結果如表1所示。

由正交極差分析可得本次實驗的最佳工藝參數組合是:注塑壓力350 MPa,注塑時間為0.3 s,保壓壓力為注塑壓力的80%,保壓時間為2 s,冷卻時間為13 s。本次分析各因素中,保壓壓力對制件的翹曲變形量影響最大,其次是注塑時間。各注塑工藝參數對制件的翹曲變形量影響如圖5所示。

本次正交實驗的熔膠溫度為310℃,模具溫度為100℃,試驗材料為PC料,開模時間設定為5 s。根據圖5的各工藝參數對制件翹曲變形量的影響效應圖所示,結合表1可得知:(1) 在所設定的4個注塑壓力范圍內,翹曲變形量隨著注塑壓力的增加,先升后降;(2)在所設定的4個注塑時間范圍內,翹曲變形量隨著注塑時間的增加而分段下降,在0.15 s至0.25 s時間范圍內下降率較大,在0.25 s至0.30 s時間范圍內下降率較小。這里因為當注塑件的體積相同,注塑時間與注射速率成反比,注射時間越短,熔體剪切力越大,收縮率也越大[4];(3)在所設置的保壓壓力范圍內,隨著保壓壓力的上升,制件的翹曲變形量下降,這是因為保壓壓力越大,對模具型腔內的熔融膠體的壓力越大,因此,制件的收縮補償越好;(4)在設定的保壓時間范圍內,隨著保壓時間的延長,制件的翹曲變形量呈先下降后上升的走勢,這里因為保壓時間過長,制件內部應力增大,容易變形,保壓壓力過大容易造成注塑件頂出時殘余應力增大,容易造成變形甚至開裂[5],保壓時間過短則保壓不充分,過長容易產生應力的增大甚至產生應力開裂;(5)制件的翹曲變形量隨著冷卻時間的增加先下降后有所上升,坡度變化不大。

表1 正交分析表格

圖5 工藝參數對翹曲變形量的影響

綜上所述,結合圖5的效應結果與表1的極差分析結果可知,5個工藝參數對制件翹曲變形量的影響程度主次順序為:保壓壓力>注塑時間>注塑壓力>保壓時間>冷卻時間。根據實驗結果及極差分析所得的最佳工藝參數組合再次進行模擬分析,結果如圖6所示,由圖6可得制件的翹曲比正交實驗水平最大改善率達78.1%。

圖6 最佳工藝參數組合的翹曲變形量

根據CAE分析得出的澆口優化方案及水路排布設計的模具如圖6所示。考慮經濟效率因素,采用一模兩穴。同時采用正交試驗所得到的最佳工藝參數組合進行實際注射成型。通過多次調試后,上述工藝參數組合能夠滿足產品設計及生產質量要求,并且已經投入量產。實際注塑件如圖7所示。產品如圖8所示。

圖7 模具設計圖

6 結論

通過CAE技術模擬分析得到制件的最佳澆口位置以及冷卻水路的冷卻效果。利用Moldflow模擬分析技術,結合正交實驗方法,不僅可以得出對制件的翹曲變形量各影響因素的主次順序,還可以得到較為合理的工藝參數。有利于減少模具的調試次數,提高模具質量的同時縮短了模具的生產周期,實現優化模具結構的同時降低了產品的生產成本,提高了產品的市場競爭力。

圖8 產品圖

[1]申長雨.塑料模具計算機輔助工程[M].鄭州:河南科學技術出版社,1998.

[2]汪立勝.注射模中冷卻水路結構的設計[J].模具制造,2005(8):37-39.

[3]李金剛,韓紅青,黃能會.注塑模具澆口設計簡要分析[J].塑料科技,2010,38(2):82-84.

[4]巫少龍,樓白楊.微齒輪注射成型數值模擬及正交優化[J].工程塑料應用,2011,39(2):43-46.

[5]羅達.免抽芯飲料瓶塑料防盜瓶蓋注塑模具設計[J].機電工程,2012(06):662-664.