基于PLC技術(shù)的智能溫室控制系統(tǒng)研究與開發(fā)

覃貴禮,潘澤鍇

(廣西職業(yè)技術(shù)學院,廣西 南寧 530226)

本研究以廣西職業(yè)技術(shù)學院智能化農(nóng)業(yè)技術(shù)國家級實訓基地建設為依托,基地建設過程中的一個重點項目是對原有溫室進行智能化的改造和升級,使其成為在廣西具有一定代表性的現(xiàn)代化智能溫室,通過智能溫室的示范作用來帶動廣西現(xiàn)代化智能溫室的建設和推廣應用。

在世界發(fā)達國家當中,如美國、以色列、荷蘭等均大力發(fā)展溫室產(chǎn)業(yè),對溫室環(huán)境中的溫度、濕度、水分、光照度和CO2濃度等參數(shù)全面的實現(xiàn)了智能化和集約化的控制,其自動化水平程度非常高。國外的溫室業(yè)發(fā)展非常迅速,正朝著高科技方向發(fā)展。特別是GPS技術(shù)、物聯(lián)網(wǎng)技術(shù)、圖像識別技術(shù)和遙感技術(shù)均不斷地應用到智能溫室控制系統(tǒng)中,采用GPS定位和遙感技術(shù)相結(jié)合,實現(xiàn)超遠程控制,另外加上物聯(lián)網(wǎng)技術(shù)和圖形識別技術(shù)的應用,智能溫室可以實現(xiàn)無人值守且完全自動操作的現(xiàn)代智能溫室[1]。

目前,我國智能溫室面積已經(jīng)達到了588.4 hm2,其中國產(chǎn)智能溫室約為403 hm2,進口智能溫室面積約為185.4 hm2[2]。由于我國計算機技術(shù)水平的發(fā)展比較落后,直到20世紀70年代才開始有計算機應用于農(nóng)業(yè),80年代才將計算機應用于農(nóng)業(yè)的控制。有鑒于此,以溫室智能化改造為基礎,開發(fā)出一套由PLC技術(shù)、組態(tài)技術(shù)、通訊技術(shù)和傳感技術(shù)等技術(shù)有機相融合,且智能化程度較高的智能溫室控制系統(tǒng),使其能夠滿足溫室控制系統(tǒng)的需求,保證溫室內(nèi)的溫度、濕度、光照度、土壤水分和CO2濃度等重要環(huán)境因子達到預定要求,使作物能夠生長在合適的環(huán)境當中[3]。

1 智能溫室控制系統(tǒng)多因素變量檢測分析

1.1 多變量因素控制關(guān)系

影響溫室環(huán)境的變量包括溫度、水分、日照和CO2等其它因素,在這些因素中并不是任何時候都是共同起作用,而且它們影響整個智能溫室系統(tǒng)的權(quán)重不一,它們之間的影響也可以在因素間相互轉(zhuǎn)化,其中只要抓住主要的一些因素,可以使復雜的問題簡單化。

在現(xiàn)代智能溫室發(fā)展的今天,溫室控制系統(tǒng)也在不斷地發(fā)展完善,在作物整個發(fā)育生長期所需要的溫度、濕度、光照度、水和CO2等各種溫室因子,智能溫室將通過各種設備進行有效的調(diào)節(jié)。主要設備有:通風系統(tǒng)、灌溉系統(tǒng)、補光系統(tǒng)和內(nèi)外遮陽系統(tǒng)等。環(huán)境變量因子與溫室設備是一個復雜的關(guān)系,當調(diào)節(jié)一個環(huán)境變量時可能引起多個溫室設備的動作,而一個溫室設備的動作也同樣可能是多個環(huán)境變量所引起的。所以環(huán)境因子溫室設備是一個多對多的復雜對應關(guān)系[4]。

如圖1所示,各環(huán)境因子和溫室設備的對應關(guān)系比較復雜,從整個智能溫室控制的流程來看,控制是一個多因素相互作用的結(jié)果,受到溫室內(nèi)多因素變量影響,在考慮實際效果的時候不能眉毛胡子一把抓,應是以其中的某個決定因素為重點考慮對象,由其引起的其他因素的反應為主線,同時還必須兼顧控制效率和成本代價。

圖1 溫室環(huán)境變量與控制系統(tǒng)關(guān)系

1.2 多變量控制系統(tǒng)理論

溫室環(huán)境系統(tǒng)是一個復雜的大系統(tǒng),溫室內(nèi)各種作物的生長所要考慮的參數(shù)并不要求十分精確,只要在一定的合理范圍內(nèi),這個控制系統(tǒng)就是可控、可行的。智能控制技術(shù)已經(jīng)廣泛應用于各個領(lǐng)域,而溫室控制也是智能控制應用的一個重要分支。在傳統(tǒng)的控制中大多數(shù)是采用PID控制,但是溫室中參數(shù)的整定比較困難,且參數(shù)要在比較小的范圍內(nèi)才有效。近年提出的模糊控制很好地克服該缺點,不必精確了解對象情況,在過程控制領(lǐng)域得到較為廣泛的應用。

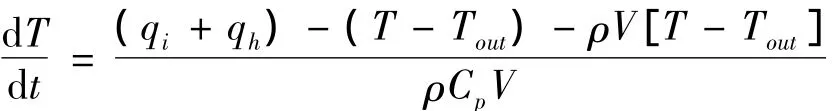

在實際的應用過程中,針對智能溫室控制系統(tǒng),采用模糊推理系統(tǒng)(FIS)方法設計通風控制系統(tǒng),采用的加熱—通風模型,在一定程度上可以實現(xiàn)溫度和濕度之間的轉(zhuǎn)化,建立符合溫室控制系統(tǒng)的數(shù)學模型。Tout、T、ρ、Cp、qi、qh、V 這幾個參數(shù)分別表示:溫室的外部空氣溫度、內(nèi)部空氣溫度、溫室空氣密度、空氣比熱、內(nèi)部熱量、內(nèi)部的加熱器輸入熱量、溫室總體的體積[6]。

上述參數(shù)中溫濕度和CO2濃度受到加熱通風等系統(tǒng)的影響。溫室內(nèi)的溫濕度、CO2和通風模型相互影響,因此在設計溫室控制系統(tǒng)中要考慮魯棒性的要求。

2 智能溫室系統(tǒng)總體架構(gòu)設計

本溫室為玻璃連棟鋼結(jié)構(gòu)溫室,在頂層設置外遮陽來控制光照,設置天窗來通氣換氣進而調(diào)節(jié)溫度和濕度,設置補光燈系統(tǒng)來補充光照度的不足,設置噴灌系統(tǒng)來補濕和作物的葉面灌溉;在南面設置三個風機來調(diào)節(jié)溫室內(nèi)的溫度和濕度;在北面設置濕簾系統(tǒng)來給溫室降溫和補濕;在地面設置滴灌系統(tǒng)給作物進行灌溉,以節(jié)約用水[5]。

根據(jù)智能溫室系統(tǒng)功能要求,本系統(tǒng)采用的是上位機+下位機的系統(tǒng)結(jié)構(gòu)方案設計,可以針對溫室內(nèi)部的各種環(huán)境因子進行有效控制,其系統(tǒng)總體結(jié)構(gòu)如圖2所示。

圖2 智能溫室控制系統(tǒng)總體結(jié)構(gòu)圖

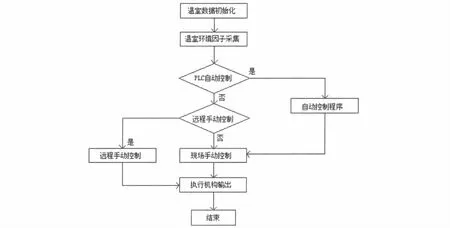

智能溫室的控制系統(tǒng)主要由現(xiàn)場手動控制、遠程手動控制和自動控制三部分組成,其系統(tǒng)控制流程如圖3所示。

圖3 控制系統(tǒng)流程圖

根據(jù)控制系統(tǒng)流程圖可知,PLC控制系統(tǒng)在開始階段,首先進行溫室參數(shù)數(shù)據(jù)的初始化,將各環(huán)境因子的上下限值寫入寄存器中,并同時完成溫室現(xiàn)場環(huán)境因子的采集,為上位機組態(tài)顯示和PLC自動控制程序執(zhí)行提供依據(jù)。當溫室控制系統(tǒng)處于現(xiàn)場手動控制時,根據(jù)現(xiàn)場需要可以任意的調(diào)控各執(zhí)行機構(gòu)運行;當系統(tǒng)處于遠程控制時,其控制原理與現(xiàn)場手動控制一致,主要區(qū)別是控制端在控制室中;當系統(tǒng)處于PLC自動控制時,系統(tǒng)將預先設定的環(huán)境因子參數(shù)值與當前值不斷地進行比較,并將比較結(jié)果通過PLC輸出來控制執(zhí)行機構(gòu)動作,以達到調(diào)節(jié)溫室環(huán)境的作用。

2.1 下位機系統(tǒng)方案設計

下位機系統(tǒng)位于智能溫室內(nèi),主要包括PLC控制器、各執(zhí)行機構(gòu)和各種傳感器。其中控制單元主要由三菱FX2N-48MRPLC及相關(guān)擴展模塊構(gòu)成,下位機可以與上位機聯(lián)機工作,也可以脫離上位機PC獨立工作。在脫離上位機工作時,利用PLC不斷的掃描各輸入端子和特殊功能模塊的信息,分別將溫室中的溫度、濕度、土壤水分、光照度和CO2的設定值與當前值進行不斷地比較,根據(jù)比較結(jié)果采取不同的執(zhí)行方案,各執(zhí)行機構(gòu)根據(jù)預先所設定的程序自主運行,完成對天窗、濕簾水泵、遮陽網(wǎng)等機構(gòu)的控制。而在與上位機聯(lián)機工作時,下位機的所有信號將通過RS-485總線上傳到上位機中,在上位機中可以讀取下位機的所有狀態(tài),并且還可以實現(xiàn)遠程的控制作用,實現(xiàn)監(jiān)視與控制的結(jié)合,極大地擴展了下位機的功能。

2.2 上位機系統(tǒng)方案設計

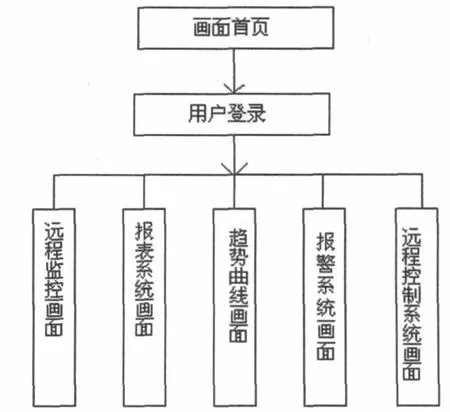

上位機采用PC+組態(tài)王(Kingview6.55)控制方式,組態(tài)王監(jiān)控系統(tǒng)主要由遠程監(jiān)控畫面、報表系統(tǒng)畫面、趨勢曲線畫面、報警系統(tǒng)畫面和遠程控制系統(tǒng)畫面所組成,如圖4所示。

用戶可以在監(jiān)控室內(nèi)通過遠程監(jiān)控畫面來觀察各個設備的運行狀態(tài),如啟動或者停止,也可以通過遠程控制系統(tǒng)畫面來完成系統(tǒng)的手動/自動切換功能,對所有設備的啟動/停止實現(xiàn)遠程的控制功能。當需要對整個溫室的運行狀況進行分析和決策時,可以通過查看實時報表、日報表或者歷史數(shù)據(jù)報表來輸出當前或者過去一段時間的數(shù)據(jù),也可以通過實時趨勢曲線和歷史趨勢曲線來顯示當前或者過去一段時間的曲線,這樣可以分析溫室的工作情況,可以調(diào)整各控制系統(tǒng)得出最優(yōu)的控制方法。報警系統(tǒng)則實時對系統(tǒng)進行監(jiān)控,當發(fā)生溫度、濕度和光照度等相關(guān)環(huán)境因子低于或者高于設定值時及時提醒用戶進行干預,使其回到正常值范圍內(nèi),保證溫室系統(tǒng)的正常運行[6]。

圖4 上位機系統(tǒng)機構(gòu)圖

3 智能溫室系統(tǒng)軟件設計

3.1 溫室系統(tǒng)下位機軟件設計

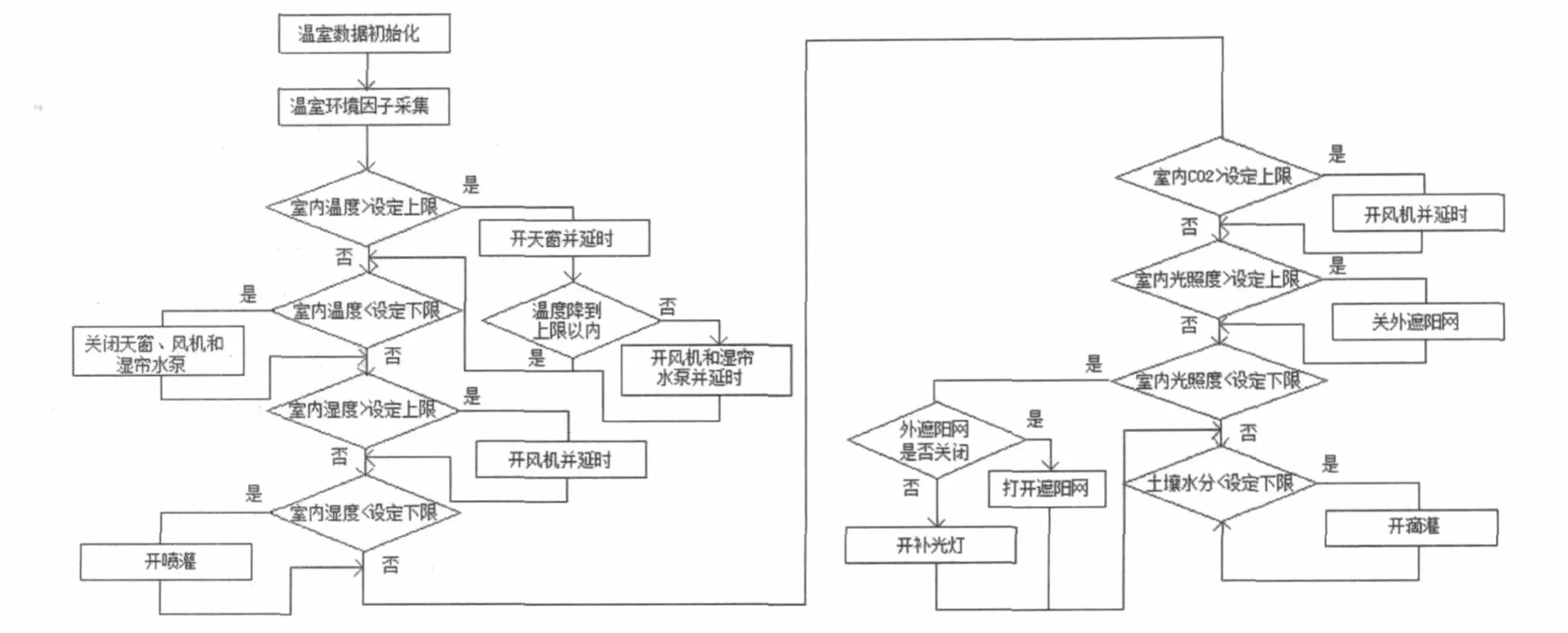

將溫室中的溫度、濕度、CO2濃度、土壤水分和光照度的設定值與當前值進行比較,再根據(jù)它們的比較結(jié)果來執(zhí)行不同的控制方案,其自動控制程序流程如圖5所示。

根據(jù)溫室系統(tǒng)控制要求,PLC系統(tǒng)程序主要完成手動/自動控制的任意切換,即在手動控制程序部分,溫室控制系統(tǒng)不受環(huán)境因子的影響,可根據(jù)需要完全實行手動控制。而在自動控制階段,可根據(jù)系統(tǒng)采集的信號進行比較,進行完全的自動控制,并不斷的循環(huán)執(zhí)行。根據(jù)相關(guān)要求,可把控制系統(tǒng)程序分為:數(shù)據(jù)初始化程序、溫度參數(shù)采集程序、手動控制程序、環(huán)境因子高低判斷程序和執(zhí)行機構(gòu)輸出控制程序等部分。本控制系統(tǒng)的程序的編制采用三菱全系列編程軟件GX DeveLoper Version8.34做為編程環(huán)境,使用梯形圖語言進行整個程序的編制工作。

3.2 溫室系統(tǒng)上位機軟件設計

上位機選用PC+組態(tài)王KingView6.55來構(gòu)成溫室監(jiān)視與控制系統(tǒng),這樣的系統(tǒng)配置可以很好的滿足上位機的控制要求,也可以很好的實現(xiàn)系統(tǒng)控制、數(shù)據(jù)處理、通訊、實時數(shù)據(jù)顯示、曲線顯示、修改控制參數(shù)、保存環(huán)境參數(shù)數(shù)據(jù)、查詢等各種所需功能。

圖5 自動控制程序流程圖

在智能溫室監(jiān)控系統(tǒng)主畫面的設計中,主要由登錄、退出、日報表、歷史報表、實時曲線、歷史曲線、報警系統(tǒng)和遠程控制等圖形按鈕組成,這些按鈕的設置,可以非常直觀的引導操作人員進行操作進入相關(guān)畫面,或者登錄和退出系統(tǒng)。系統(tǒng)在運行時,首先進入智能溫室監(jiān)控系統(tǒng)畫面,可在本界面下通過相關(guān)按鈕任意的進入到日報表、歷史報表、實時曲線、歷史曲線、報警系統(tǒng)和遠程控制等畫面中,實施查看或者操作,遠程控制系統(tǒng)畫面如圖6所示。也可以在不同的按鈕中設置不同的權(quán)限,使不同的用戶可以進入不同的畫面進行操作。

圖6 遠程控制系統(tǒng)畫面

由于組態(tài)王WEB版本采用B/S結(jié)構(gòu),客戶只要在能夠上網(wǎng)的地方,均可以通過互聯(lián)網(wǎng)實現(xiàn)無地域限制的監(jiān)視與控制功能。

4 總結(jié)

針對當前溫室控制系統(tǒng)中的不足之處,本文在分析了溫室環(huán)境控制中溫度、濕度、光照度和CO2等幾個因子的影響的基礎上,通過對影響溫室環(huán)境的多個變量進行研究,采用上位機+下位機的人機交互模式設計溫室控制系統(tǒng)軟硬件結(jié)構(gòu)。完成了系統(tǒng)程序中的數(shù)據(jù)初始化、溫度參數(shù)采集、手動控制、環(huán)境因子高低判斷和執(zhí)行機構(gòu)輸出控制等全部程序的設計工作,并使用軟件對溫室系統(tǒng)的智能溫室監(jiān)控畫面、報表系統(tǒng)、趨勢曲線系統(tǒng)、報警系統(tǒng)和遠程控制系統(tǒng)進行了設計。實現(xiàn)溫室內(nèi)各環(huán)境因子調(diào)節(jié)控制,以及遠程控制、數(shù)據(jù)記錄和處理等功能,符合智能溫室的控制要求。

[1]馬萬征,馬萬敏.智能溫室環(huán)境控制的研究現(xiàn)狀及發(fā)展趨勢[J].北方園藝,2011,23:179-180.

[2]姚有峰,張斌.溫室環(huán)境因子智能化控制系統(tǒng)的設計[J].計算機測量與控制,2011,19(12):2 955-2 957.

[3]狄敬國,李秀美.基于PLC、變頻器和觸摸屏技術(shù)的溫室大棚控制系統(tǒng)設計[J].農(nóng)業(yè)裝備技術(shù),2012(5):39-41.

[4]寧翠珍.自動控制技術(shù)與設施農(nóng)業(yè)[J].農(nóng)業(yè)工程,2007(5):47.

[5]降惠,李杰.農(nóng)業(yè)專家系統(tǒng)應用現(xiàn)狀與前景展望[J].山西農(nóng)業(yè)科學,2012,40(1):76-78.

[6]宋永飛.基于PLC和組態(tài)思想的智能溫室控制系統(tǒng)[J].工業(yè)控制計算機,2009(1):7-9.