X65MS耐酸性埋弧焊管的研制*

畢宗岳 黃曉輝 牛 輝 張錦剛 劉海璋 張 君 李海濤

(1.國家石油天然氣管材工程技術研究中心,陜西寶雞721008;2.寶雞石油鋼管有限責任公司鋼管研究院,陜西寶雞721008)

0 前言

H2S是石油和天然氣中最具有腐蝕作用的有害介質之一,嚴重影響了油氣輸送管線的使用壽命,其中氫致開裂(HIC)和硫化物應力腐蝕開裂(SSCC)是H2S酸性腐蝕的主要形式,制約了油氣輸送管道的安全服役[1]。一般認為HIC產生的原因是,H2S溶于水形成的酸性溶液與管壁金屬通過電化學反應使金屬內吸收氫,氫原子在金屬內的夾雜物或其他微觀組織結構等不連續區域聚集并形成氫分子,產生很高的壓力,形成階梯型裂紋和(或)氫鼓泡,使管壁或構件的有效厚度減薄,當受到外應力作用時,易發生破壞或失效。SSCC開裂是外加應力、殘余應力和氫壓力共同作用引起的氫聚集區開裂,開裂方向垂直于鋼管表面并有延遲的特征。

國外很多管道直接輸送酸性油氣,對耐酸管的需求量較大。我國大部分油氣田中含有H2S的濃度較高,部分酸性腐蝕環境下的集輸管線,使用的鋼管仍以低強度的X52鋼級為主,無法承受高壓大流量輸送。但鋼級較高的耐酸管,強度和硬度較高,極易發生HIC和SSCC,因此開發腐蝕環境用高強度X65MS耐酸鋼管勢在必行。本研究按照API SPEC 5L(44版)《管線鋼管規范》及附錄H:酸性服役條件PSL2鋼管的訂購要求標準及美國腐蝕工程師協會(NACE)標準,對開發出的X65MS耐H2S腐蝕焊管理化性能和耐蝕性能進行了分析。

1 X65MS鋼的化學成分和顯微組織

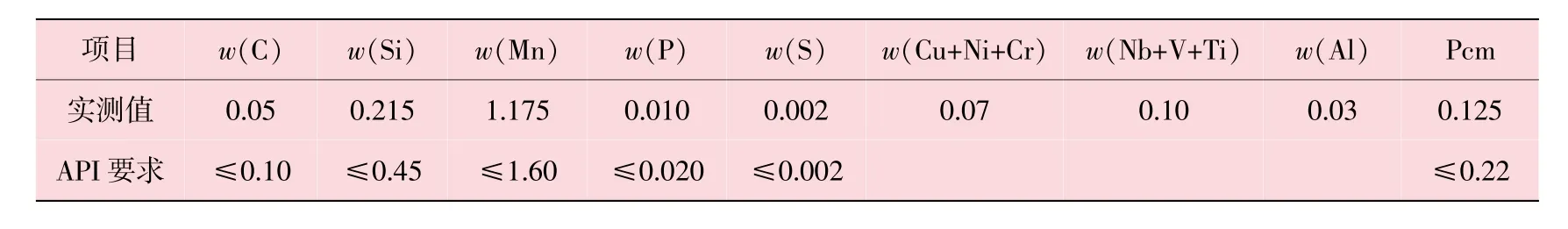

1.1 化學成分[1]

耐酸管在惡劣的腐蝕環境中工作,使用條件十分苛刻。耐酸板材的主要設計思路是鋼質純凈度高,成分和組織均勻細小,殘余應力及冷裂紋系數低。

X65MS耐H2S腐蝕板材在成分設計上采用低C、低P、超低S及微合金化設計,以獲得均勻細小的晶粒和均勻的耐腐蝕組織[2]。C能大幅提高鋼的強度,但會使鋼的韌性降低,C含量增加會惡化鋼的焊接性能,所以將C含量控制在最低需求范圍。

Mn和Si都是固溶強化元素,Si含量增加會使屈服強度增加,降低材料的成型性能,并降低焊接性能,所以要求Si含量較低。Mn與S易生成MnS夾雜,MnS夾雜是SSCC和HIC最易形核的位置,會加劇H2S腐蝕的敏感性,所以Mn與S含量越少越好。

加入少量Ni,Cr,Cu及Nb,V,Ti等微合金元素,即具有較低的碳當量和裂紋敏感指數,同時又彌補了X65MS鋼因降碳導致的強度降低,使開發出的鋼種保持了X65MS鋼的強度水平。其中,Cr,Cu,Al又具有良好的耐H2S能力,Al作為合金元素引入鋼中與N結合形成AlN也能細化晶粒。表1為設計的X65MS耐酸管卷板化學成分。

表1 X65MS卷板化學成分 %

1.2 顯微組織

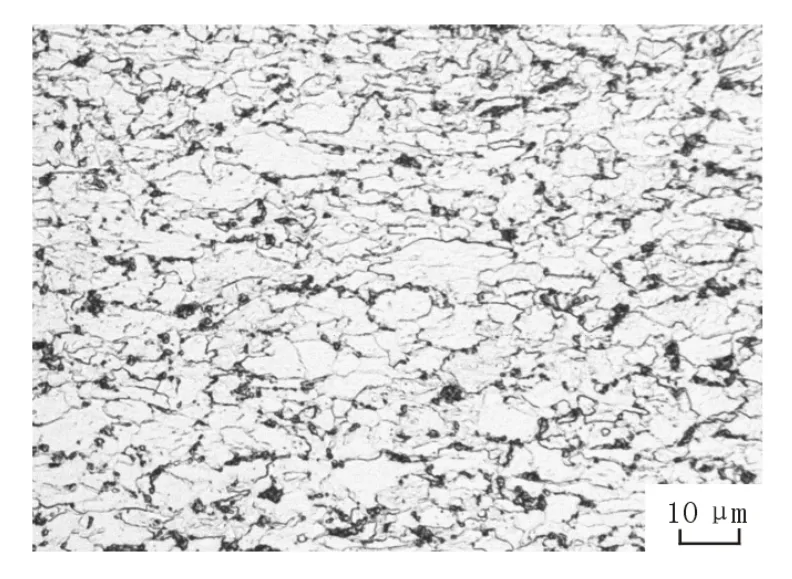

X65MS鋼是在普通X65管線鋼基礎上,采用超潔凈鋼生產工藝技術中深脫硫技術,連鑄過程電磁攪拌和動態輕壓下等技術,控制偏析,嚴格控制S和P等危害元素含量,并控制夾雜物數量和尺度。對開發出的X65MS卷板進行多視域的微觀夾雜物觀察,幾乎未見尖角夾雜物,帶狀組織小于1.0。組織以細晶粒F+少量P為主,沒有明顯偏析現象,顆粒平均尺寸約8 μm,板材金相組織見圖1。

圖1 X65MS卷板的顯微組織

2 X65MS耐酸管的焊接與成型工藝

2.1 耐酸焊接材料

開發的耐H2S腐蝕焊絲成分設計采用低C、低Mn及Ti,B微合金化,并添加Mo,Ni等元素,盡可能降低S和P含量。Mn雖然可以彌補降C帶來的強度損失并提高焊縫的沖擊韌性,但Mn含量的增加,MnS偏析也相應增多,導致焊縫增氫。所以采用低Mn,并通過添加一定含量的Mo和Ni來彌補焊縫強度,而Ti和B的聯合作用將促使焊縫形成更多的針狀鐵素體,進一步提高焊縫強韌性和耐酸性[3]。

開發的耐H2S腐蝕氟堿型燒結焊劑,既能保證焊縫的強韌性又能提高耐酸性,同時具有良好的脫渣、脫氣性等焊接工藝性能。耐H2S腐蝕焊劑中含有較多的堿性氧化物,可促進焊縫金屬脫氧,減少合金元素的燒損,有利于清除焊縫中的S和P等雜質,可提高焊縫的沖擊韌性[4-5]。焊劑中CaF2可與SiO2及液態金屬表面的H2O通過高溫化學反應,形成HF,降低電弧氣氛中的氫分壓,但CaF2的電離勢較高,會導致電弧導電性下降。MnO和SiO2起脫氧作用,應盡可能地控制MnO加入量,避免Mn向焊縫中過渡。Al2O3在高溫下具有很好的穩定性,作為造渣劑對調整熔渣的熔點及黏度起著極為重要的作用,有利于雙絲焊接過程中后絲更好地將凝固的渣殼再次熔化。CaO和MgO主要作用是提高焊劑堿度。

2.2 焊管成型工藝

由于殘余應力直接影響著管道的應力腐蝕,必須嚴格控制成型和焊接工藝參數,實現鋼管低應力成型[6-7]。采用90°的V形坡口,保證板材在焊接過程中能夠焊透。根據板材實物屈服強度水平,調整焊管成型方式,切環測得焊管軸向、徑向和周向彈復量分別為40 mm,15 mm,-10 mm,使得鋼管變形殘余應力得到有效地控制。

2.3 焊接線能量控制

焊接線能量對焊縫組織形態和晶粒大小影響較大,導致焊接接頭力學性能變化較大[8]。線能量過大導致冷卻速度慢,易于形成晶粒粗大的組織;線能量過小導致冷卻速度快,易于形成脆硬組織。試驗研究了不同線能量下的焊縫韌性,針對9.5 mm壁厚X65MS埋弧焊管,當外焊線能量分別為14.78 kJ/cm,16.26 kJ/cm,19.58 kJ/cm時,測得焊縫沖擊功平均值分別為121 J,126 J和118 J,所以選擇外焊為16.26 kJ/cm的焊接線能量,具體焊接工藝參數見表2。

3 X65MS耐酸管的組織與性能

3.1 顯微組織及硬度

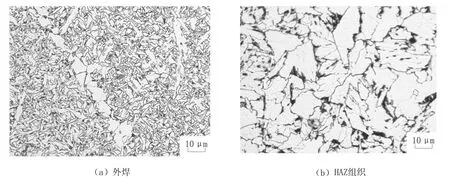

試制的X65MS焊縫金相組織如圖2所示,外焊組織以針狀F和少量先共析F為主,熱影響區組織以粒狀B為主。焊縫形成了大量針狀F,針狀F是晶內形核的貝氏體,以大角度分布,取向自由度大,并具有很高的位錯密度,裂紋不易擴展,具有較高的強度和優良的抗斷裂性能[9]。HAZ的粒狀B雖然韌性不如針狀鐵素體,但強度較高,保證了焊接接頭具有良好的強度。管體母材、焊縫及熱影響區HV10硬度值見表3。其中母材平均值為203,焊縫平均值為210,HAZ平均值為217,HV10均在250以下,較低的硬度確保了焊接接頭具有較好的抗應力腐蝕性能。

3.2 力學性能

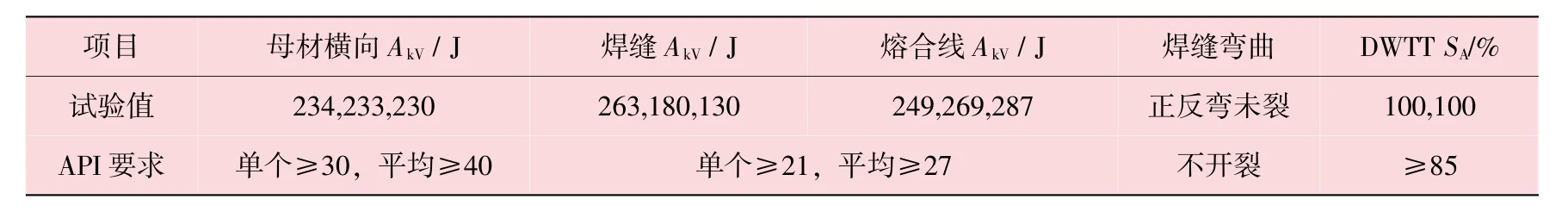

表4為X65MS焊管母材橫向和焊縫的拉伸試驗結果,母材橫向和焊縫強度均符合API SPEC 5L(44版)標準要求。表5為X65MS焊管的沖擊、DWTT及彎曲試驗結果。0℃下沖擊性能遠高于標準要求;0℃下DWTT撕裂剪切面積均為100%;焊縫正反彎試驗,彎芯半徑55 mm,彎曲角度180°,正反面焊縫均未出現裂紋,沖擊、DWTT和彎曲試驗均符合API SPEC 5L(44版)標準要求。

3.3 HIC性能

依據美國腐蝕工程師協會NACE TM 0284—2003《管線鋼和壓力容器鋼抗氫致開裂評定方法》標準,對X65MS耐酸管在H2S環境進行試驗檢測,溶液初始pH值為3.0,浸泡96 h后,pH值為4.2。對X65MS耐酸管母材、焊縫和熱影響區的HIC試樣進行宏觀檢查,外表面未發現有氫鼓泡現象。對金相剖面進行微觀評定觀察,母材、焊縫和熱影響區HIC每組3個平行試樣中,剖面上均無HIC裂紋,HIC裂紋敏感率(CSR)、裂紋長度率(CLR)和裂紋厚度率(CTR)各敏感系數的測試結果均為0。由此表明,試制的X65MS耐酸管對HIC不敏感。

圖2 X65MS焊管焊接接頭組織分析

表3 X65MS焊管母材和焊接接頭硬度(HV10)測試結果

表4 X65MS焊管母材橫向、焊縫拉伸試驗結果

表5 X65MS焊管沖擊、DWTT及彎曲試驗結果(0℃)

3.4 SSCC性能

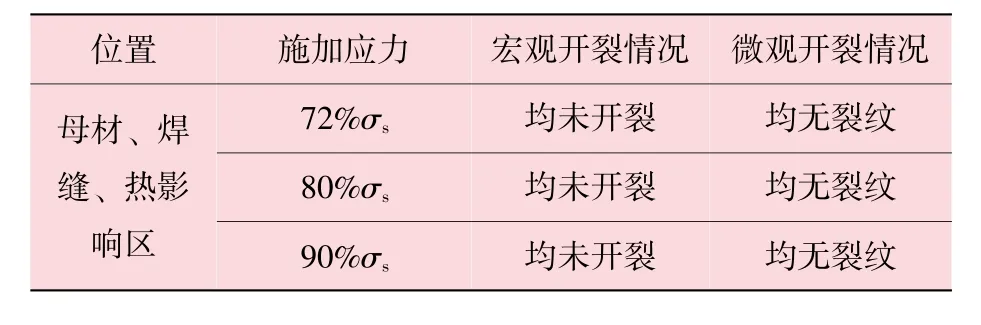

依據美國腐蝕工程師協會標準 NACE TM 0177—1996《金屬材料在含H2S環境中抗硫化物應力腐蝕開裂性能試驗方法》進行試驗,加載方式采用四點彎曲法,腐蝕溶液為標準中的A溶液(H2S飽和5%NaCl+0.5%冰乙酸)。對開發的X65MS耐酸管焊縫分別在72%σs, 80%σs, 90%σs實際水平應力下進行SSCC性能研究,初始酸度值調整到pH值約3.0,試驗結束時,pH值≤4.5。經720 h試驗,結果表明,X65MS耐酸管每組試樣分別施加 72%σs, 80%σs, 90%σs實際拉伸應力時,母材、焊縫和熱影響區全部試樣均未發生SSCC開裂現象,其SSCC性能良好。圖3為X65MS耐酸管焊縫在72%σs實際應力水平下的試樣形貌。表6為X65MS焊管試樣母材、焊縫和熱影響區SSCC試驗結果。

圖3 施加72%滓s應力水平下的焊縫試樣形貌

表6 X65MS焊管試樣SSCC試驗結果

4 結論

(1)采用低C、低Mn、低P及超低S含量設計,通過添加少量Ni,Cr,Cu及Nb,V,Ti等微合金元素以彌補C和Mn降低而造成的強度損失,采用超潔凈鋼生產工藝技術中深脫硫技術,連鑄過程采用電磁攪拌和動態輕壓下等技術,優化TMCP工藝,得到了細小均勻、潔凈度較高的以細晶粒F+少量P的X65MS耐酸板材;

(2)開發了X65MS鋼級耐酸性埋弧焊焊絲和焊劑,焊絲采用低C,Mn,低S,P含量及其微合金化設計,焊劑采用氟堿型燒結焊劑,通過低應力成型技術及合適的焊接線能量,得到了以針狀F為主的焊縫組織,焊縫平均沖擊功達到191 J,熱影響區達到268 J;

(3)母材、焊縫和熱影響區HIC試驗結果顯示,表面均未發現氫鼓泡,試樣剖面也無裂紋。在72%σs,80%σs和90%σs三種應力下,母材、焊縫和熱影響區全部試樣均未發生SSCC開裂現象,表明開發的耐H2S腐蝕X65MS埋弧焊管具有較好的耐HIC性能和耐SSCC性能;

(4)開發的X65MS耐H2S腐蝕埋弧焊管,其力學性能和耐蝕性能均高于標準要求,具有較好的實物水平。

參考文獻:

[1]肖紀美.氫與材料[J].稀有金屬.1985,2(04):2-18.

[2]李云濤.國產X70管線鋼及其焊接接頭的硫化氫腐蝕性能研究[D].天津:天津大學,2003.

[3]張亮,李曉剛,杜翠薇,等.管線鋼應力腐蝕影響因素的研究進展[J].腐蝕科學與防護技術,2009,21(01):62-65.

[4]左景伊.應力腐蝕破裂[M].西安:西安交通大學出版杜,1985.

[5]褚武揚.氫損傷和滯后斷裂[M].北京:冶金工業出版社,1988.

[6]張雁,蔡慶伍,謝廣宇.顯微組織對X65~X70管線鋼抗H2S性能的影響[J].腐蝕科學與防護技術,2007,19(06):406-409.

[7]邵曉東,莊傳晶,韓新利,等.酸性環境用油氣輸送管線鋼的研究進展[J].機械工程材料,2010,34(11):1-4.

[8]陳延清.X80高鋼級管線鋼埋弧焊絲的研究[D].天津:天津大學,2010.

[9]SPANOS G,FONDA R W,VANDERMEER R A,et al.Microstructural Changes in HSLA-100 Steel Thermally Cycledto Simulate the Heat-affected Zone During Welding[J].Metallurgical and Materials Transactions,1995,26A:3277-3293.

[10]張文鉞.焊接冶金學[M].北京:機械工業出版社,2004.

[11]畢宗岳,馮啟華.集輸管線用X52級抗硫化氫腐蝕焊管的研制[J].石油化工腐蝕與防護,2007,24(01):22-24.

[12]吳冰,X80管線鋼焊接性能研究[D].重慶:西南交通大學,2008.

[13]畢宗岳,井曉天,徐學利.X80鋼焊縫再熱后的組織與性能[J].鋼鐵研究學報,2010,22(05):27-31.

[14]高偉,楊帆.X65管線鋼焊接接頭耐腐蝕性能研究[J].石油機械,2009,37(12),1-4.

[15]YANG J R,BHADESHIA H KD H.The Dislocation Density of Acicular Ferrite in Steel Welds[J].Welding Research Supplement,1990,69(08):305-307.