基于BS 7910復合管海底管道對接焊縫ECA評估研究

周聲結 王文龍 鄧彩艷 王東坡

(1.中海石油(中國)有限公司湛江分公司,廣東湛江524057;2.天津大學材料科學與工程學院,天津300072;3.天津市現代連接技術重點實驗室,天津300072)

0 前言

海底管道是海上油氣田開發生產系統的主要組成部分,也是目前較快捷、安全和經濟可靠的海上油氣運輸方式[1]。由于管道的工作環境十分苛刻,易受風浪、潮流、冰凌等外部干擾,也易被石油中含有的H2S,CO2和水等化學物質腐蝕,從而造成巨大的經濟損失和環境污染等[2]。因此,正確評價管道的安全性非常重要。

為了滿足管道高強度、高耐腐蝕性、高耐磨性等要求,一種新型石油管材——雙金屬復合管誕生了。雙金屬復合管又稱為包覆管,由兩種不同的金屬材料通過一定的方法組合而成[3],兩層金屬管之間通過變形或連接技術緊密地結合起來。雙金屬復合管具備了基管和覆管的最佳性能,具有較高的強度、剛性和韌性,具有一定的抗破裂能力,還降低了貴金屬的利用率,提高了經濟效益[4]。本研究針對復合管海底管道敷設工程對接環焊縫缺陷進行工程極限評估(ECA),該評估的目的是在無損檢測過程中遵循DNV OSF101—2008[5]的基礎上重新界定相控陣超聲檢測的管道環焊缺陷尺寸可接受的臨界值。

1 評估參量確定

在本研究中,考慮的裂紋類型為處于熱影響區及焊縫的環向表層裂紋。

1.1 焊接工藝

復合管由316L內襯管和X65管線鋼基管組成。通過水下爆燃快速將內襯管復合至基管內而形成完整的復合管。X65基管的壁厚14.3 mm,316L不銹鋼管的壁厚3 mm。將基管管端內表面40~60 mm范圍內去除4 mm厚度,再采用INCONEL625堆焊填充,海管敷設過程中對接環焊縫焊材也采用INCONEL625材料。

1.2 力學性能

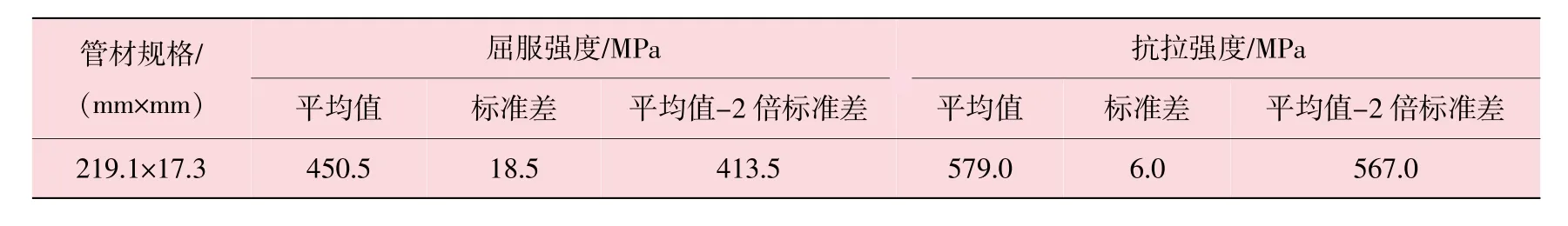

在室溫(20℃)下,對管體及焊縫進行了拉伸性能測試,結果見表1和表2。

表1 復合管管體縱向拉伸試驗結果

表2 復合管焊縫拉伸試驗結果

從管體和焊縫的力學性能對比發現,所分析的焊接接頭中,焊縫力學性能明顯高于管體,屬于高匹配。根據BS 7910[6],對位于熱影響區缺陷的評估應使用兩者中的較低值,因此本次評定中使用了管體的屈服強度。

1.3 斷裂韌性

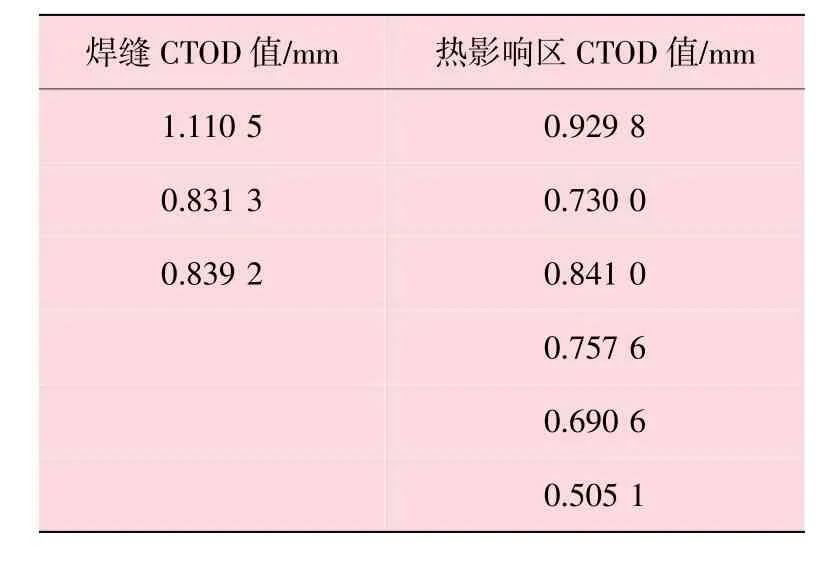

斷裂韌性由裂紋張開位移(CTOD)來確定,按照DNV-OS-F101有關ECA評估對CTOD試驗的取樣要求,焊縫試樣采用貫穿厚度缺口B×2B標準三點彎曲試樣,數量為3件;熱影響區采用B×B表層缺口三點彎曲試樣,數量為6件,根據BS 7448[7]進行CTOD試驗,測得10℃下焊縫和熱影響區CTOD值見表3。

表3 復合管焊縫和熱影響區CTOD值測試結果

在本次評估中,出于安全因素考慮,選取焊縫和熱影響區最低CTOD值0.505 1 mm作為ECA評估分析斷裂韌性值。

1.4 靜態應力

靜態應力值最大不超過屈服強度的85%,本例屈服強度為448 MPa,故靜態應力最大值取381 MPa。再結合材料性能和水深因素(水深為91.6 m)進行ECA評估,得出允許裂紋尺寸。

1.5 安裝過程中循環應力

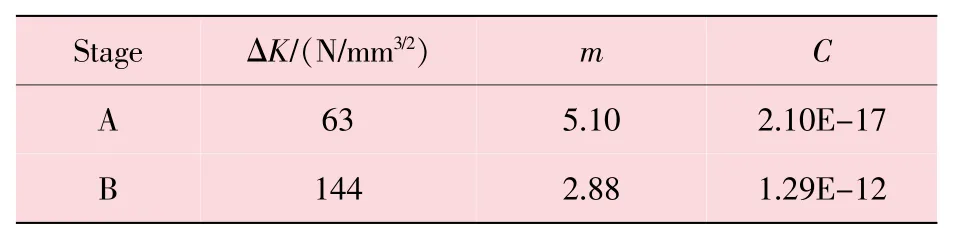

安裝過程中除了靜態應力還應包含由波浪引起的動載荷在環焊縫截面產生的循環應力。管道敷設過程中海浪周期Ts=4 s,每根鋼管長度為12.19 m,每根鋼管的敷設時間為2 880 s(24 h敷設30根鋼管)。91.6 m水深工況下從拉緊器到海床之間管道線總長約428.80 m,約36根鋼管,則這段時間對應25 920次海浪循環。管道安裝在水下進行,除了環焊縫處其余部位都有固體保護層。環焊縫并不是暴露在海水腐蝕環境中,因為管子接頭包裹著膠泥,能很好地阻止海水侵蝕,故可借鑒BS 7910推薦的空氣中具有兩段疲勞裂紋擴展速率上限值,見表4。BS 7910中使用的疲勞裂紋擴展速率,即Paris公式:

表4 BS 7910推薦的具有兩段曲線裂紋擴展速率

1.6 殘余應力

在進行二級評定時,由于環焊縫殘余應力分布未知,因此根據BS 7910,認為殘余應力等于焊縫和管體屈服強度較小者,這是一種保守的處理方法。

1.7 錯邊引起的應力集中計算方法

在容許裂紋尺寸求解中,考慮最大錯邊情況。根據DNV目測檢驗接受標準,最大可容許錯邊值(emax)為管道壁厚0.15倍(0.15t)和3 mm兩者中的較小者。在本次評定中,emax取值0.15t(2.15 mm)。利用BS 7910中給出由于錯邊引起的應力集中因子的計算公式,

求解得到的容許裂紋尺寸偏于保守。

使用Connelly和Zettlemoyer公式用于復合管環縫焊接缺陷容許缺陷尺寸的評估,式中km為錯邊引起的應力集中系數,tthick和tthin分別為兩個對接管的壁厚,根據DNV OS-F101,其值與名義管道壁厚存在±12.5%偏差。當存在最大錯邊情況下,求解得km最大為1.22,對于不存在錯邊情況下km=1.0。錯邊影響由作用在管道厚度上的局部彎曲應力Pb=(km-1)Pm來加以考慮。

1.8 焊趾區域應力集中計算方法

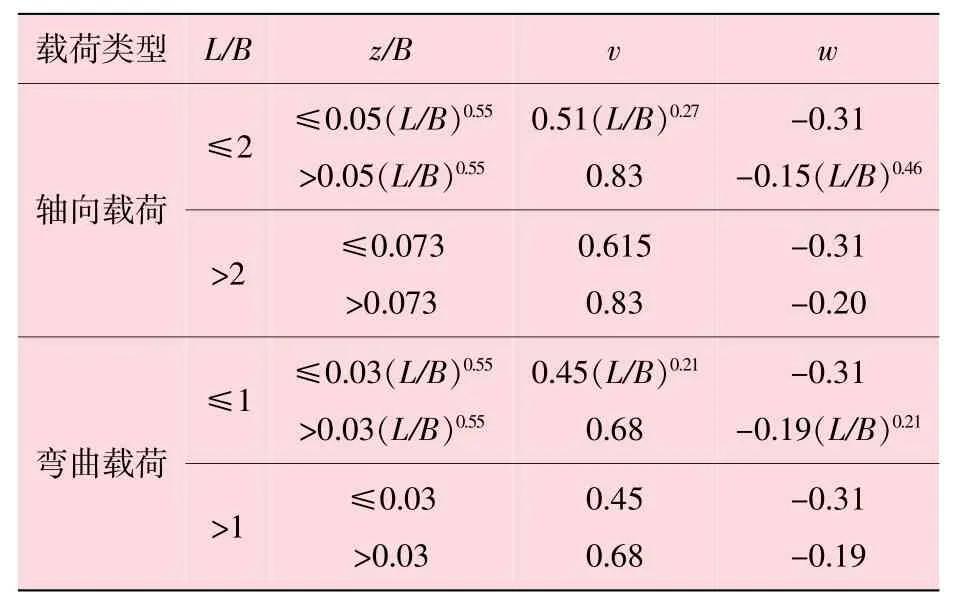

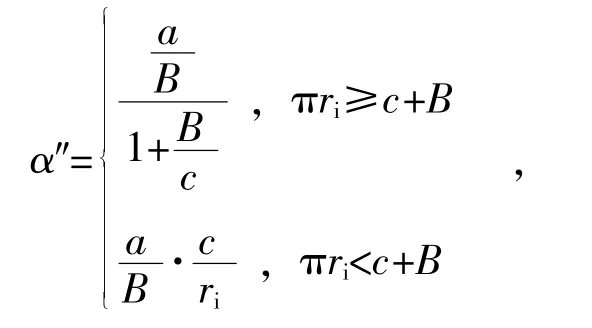

當表層裂紋位于局部應力集中區(如焊趾部位)時,計算應力強度因子KI有必要考慮局部應力集中的影響。當z=0.15 mm時,應力強度因子修正系數Mk為最大值,Mk取值位于該最大值和1.0之間。求解Mk的表達式為

式中:z為裂紋從平板表面沿垂直方向擴展的最大深度;v和w見表5,表中L為焊縫寬度,B為壁厚。

表5 軸向以及彎曲載荷下v和w值

根據環焊縫宏觀照片及坡口和壁厚尺寸進行估算,環焊縫寬度L取值為13.6 mm。

1.9 安全因子確定

在評估中選擇適合缺陷尺寸的分項安全因子時,首先應確定目標失效概率水平。BS 7910標準中的附錄K給出了特定的失效概率值。考慮到失效的中等后果(指有潛在的經濟損失而沒有生命危險的威脅),使用0.001次/年的目標失效概率。

基于所選用的目標失效概率值,分項安全因子和概率分布系數見表6。

表6 ECA評估中局部安全因子和概率分布系數

1.10 參考應力

BS 7910中,建議使用局部屈服加載,因為該載荷通常小于等于全面屈服載荷,因此在使用FAD圖進行評定時可以得到較為保守的結果。為了繪制失效評定點,必須求解得到承載比值Lr=σref/σy, 因此需計算凈截面參考應力σref。

在本次分析中,認為表層裂紋處于管道外表層焊趾處。根據BS 7910,建議使用根據Kastner等人得到的對于在管道中環向表層裂紋的參考應力的求解方法,該公式如下:

其中:

式中:r為管道平均半徑;ri為管道內半徑;Pm為膜應力;Pb為彎曲應力。

2 評定結果

采用上述評定流程,針對崖城13-4海底管道復合管環焊縫進行安全評估。水深91.6 m動載系數25%,錯邊為0.15t條件下二級斷裂評定+疲勞評定的部分結果如圖1所示。

圖1 HAZ外表層裂紋缺陷長度與深度關系

在實際應用中不推薦焊縫或熱影響區接受尺寸很大或很深的缺陷,因此,推薦最大可接受裂紋長度為管體平均周長15%,表層裂紋最大可接受深度為管子壁厚33%,埋藏裂紋最大可接受深度為表層裂紋深度125%。

對于本次評定的管體,外徑219.1 mm,壁厚17.3 mm,則最大可接受的裂紋長度約100 mm,表層裂紋深度5.7 mm,埋藏裂紋深度7.1 mm。將上述通過ECA評估獲得的焊接缺陷接受尺寸提供給崖城13-4海底管道敷設項目組,為該復合管道焊接敷設提供參考依據,為工程順利進行提供有力的技術支持。由于ECA評估給出的焊接缺陷驗收尺寸較DNV-OS-F101規定尺寸寬松,可見復合管含缺陷焊接接頭安全裕度很高,復合管值得在海底管道建設中推廣應用。

3 結論

(1)依據英國標準BS 7910對海底管道X65基管+316L內襯復合管對接環焊縫表層裂紋進行了評定。在評定計算中分別考慮應力集中和殘余應力的影響,給出了在敷設條件下表層裂紋容許尺寸,為管道敷設工程中的焊接缺陷驗收和拒收提供了依據。

(2)復合管含缺陷焊接接頭安全裕度很高,說明復合管安全性能優異,值得在海底管道建設中推廣應用。

參考文獻:

[1]劉曉昀.我國海底管道及焊接技術[J].中國造船,2003,44(S):65-70.

[2]劉永和.海底管道腐蝕防護系統的完整性評價方法的研究[J].化學工程師,2013(04):58-60.

[3]陳海云,徐長林.雙金屬復合管塑性成形機理與應用[J].給水排水,2005(04):16-18.

[4]李春強,鄭立允.冶金復合雙金屬觀界面力學性能研究[D].河北:河北工程大學,2012.

[5]DNV-OS-F101:2008,Submarine Pipeline Systems[S].

[6]BS 7910:1999,Guide on Methods for Assessing the Acceptability of Flaws in Fusion Welded Structure[S].

[7]BS 7448 Part 1&Part 2,Fracture Mechanics Toughness Tests,Part1.MethodforDeterminationofKIC,CriticalCTOD and Critical J Values of Welds in Metallic Materials[S].