旋轉編碼開關自動檢測設備開發

鄭志偉,嚴思杰,黃三來

(1.華中科技大學機械科學與工程學院,湖北武漢430074; 2.寧波永佳電子科技有限公司,浙江寧波315326)

旋轉編碼開關,即小型旋轉編碼器,是一種能產生有規律且嚴格時序脈沖的開關電子元件,具有音量調節、溫度調節、菜單選擇、頻率調節等參數控制功能,廣泛應用于多媒體音箱、家用電器、玩具、醫療設備。旋轉編碼開關的電氣性能重要檢測項目有震蕩、滑動雜聲、滑動噪聲、相位差。如圖1所示,人工檢測時,須先將3只 (有些型號是5只)信號引腳通過觸頭座與編碼器測試儀連通,再通過轉動主軸,產生時序脈沖,從而由測試儀判斷合格性。由于旋轉編碼開關型號眾多、產量大,人工檢測效率低,往往會影響交貨期;同時手工轉動主軸,無法保證轉速均勻,使輸出波形不穩定,從而影響檢測的準確性。

文中介紹的旋轉編碼開關自動檢測設備通過振動盤自動上料,以伺服電機和氣動元件為執行機構,采用基于PLC和組態王的運動控制監視系統,實現了整個檢測過程的自動化。

圖1 人工檢測示意圖

1 系統結構

1.1 基本組成及工作原理

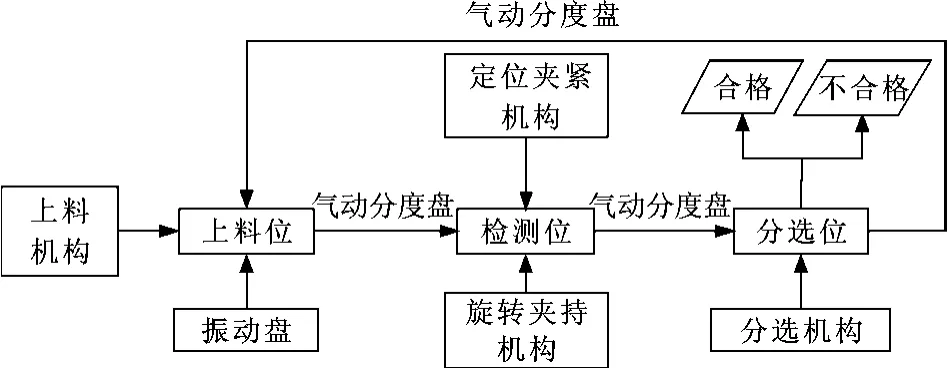

如圖2所示,系統結構由振動盤、上料機構、隨行夾具 (未示出)、氣動分度盤、定位夾緊機構、旋轉夾持機構、分選機構組成。系統啟動后,振動盤將待測工件 (旋轉編碼開關)按特定姿態排序,并使其緊密排列在待料導軌上;上料機構上的真空吸盤將待料導軌末端的工件抓取并放入上料工位上的隨行夾具中;四等分氣動分度盤在每個等分位置上有一套可分開隨行夾具,上料動作完成后,氣動分度盤旋轉90°,使裝有工件的隨行夾具運動到檢測位,同時空閑隨行夾具進入上料位;在檢測位,定位夾緊機構首先將隨行夾具上的工件固定夾緊,使引腳與觸頭良好接觸,然后旋轉夾持機構運動到位,夾持住主軸并旋轉;轉動完所需角度后,旋轉夾持機構松開,接著定位夾緊機構退離,完成檢測;氣動分度盤將已檢測的裝有工件的隨行夾具運動到分選位后,分選機構將隨行夾具分開,已測工件按檢測結果分別落入合格品滑槽和不合格品滑槽;分選完成后,隨行夾具并和,等待進入上料位。整個系統如此循環,高效、準確地對工件進行檢測。

圖2 系統結構組成

1.2 振動盤與氣動分度盤

振動盤,即電磁振動料斗,在自動化設備中用于工件的整理篩選和排序。在該設備中,待測旋轉編碼開關的引腳需與固定方向的觸頭接觸,旋轉夾持機構也對主軸的方向有要求,故需使用振動盤對工件進行排序。同時,規則排列的工件也便于上料。

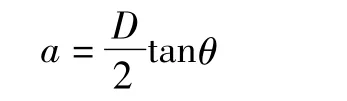

氣動分度盤是多工位生產線和裝配線中常用的設備。它與凸輪分割器相比,具有運動時間和停止時間可調、啟停方便等優點;與步進 (伺服)電機回轉機構相比,具有控制簡單、成本低等優點。該系統使用的IT-320為四等分立式氣動分度盤,最大承受質量120 kg,分度精度θ為±15',所用旋轉盤直徑D為600 mm,則旋轉盤邊緣的隨行夾具的位移誤差

a約為±0.02 mm,可保證工件引腳與觸頭的良好接觸以及旋轉夾持機構準確夾持主軸。

1.3 隨行夾具

旋轉編碼開關屬于異形工件,若以導軌或傳送帶的方式進料,雖能與振動盤待料導軌直接銜接,有利于上料,但卻不便于工件檢測時的定位以及檢測后的分選;同時,為充分利用系統、提高效率,設備應能同時檢測多個工件,且能適用于外形、尺寸相近的不同型號工件。為此,設計了如圖3所示的隨行夾具。該夾具可從中間分開,一次可裝載4個工件 (可擴展,以裝載更多工件),只需裝配相適應的夾具,整套系統就能檢測不同型號的工件。

圖3 隨行夾具

氣動分度盤的每個等分位置都安裝有一套隨行夾具,當氣動分度盤轉動,隨行夾具即實現工位的轉換,完成工件的傳送。分度盤的分度精度確定了隨行夾具到位后的定位精度。如圖3所示,在分選之前,夾具兩半由彈簧并和在一起;當隨行夾具到達分選位,氣缸使夾具分開,已測工件在重力的作用下落入夾具下方的分選槽中,實現分選。

1.4 旋轉夾持機構

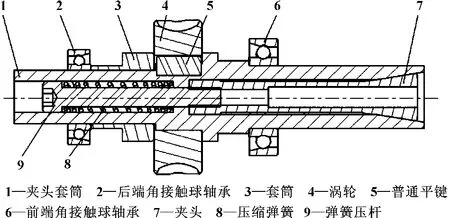

旋轉編碼開關的主軸是長為12 mm、直徑為6 mm的2/3圓柱,結構較小,不易夾持。主軸須在檢測過程中旋轉,且要求旋轉夾持機構夾持放松簡單、快速、不能損傷主軸。參考數控機床刀具夾緊方式及自動松拉刀系統[1],設計了如圖4所示的旋轉夾持機構。

圖4 旋轉夾持機構剖視圖

對工件主軸進行夾持旋轉過程為:由氣缸驅動的頂桿 (未示出)推動彈簧壓桿向上運動,彈簧壓縮,夾頭放松,機構處于放松狀態,之后整個機構朝工件主軸運動;當機構運動到工件主軸伸入夾頭適當長度后,頂桿退出,彈簧復位,夾頭軸向移動,在斜楔的作用下夾緊工件主軸,機構處于夾持狀態;之后,由伺服電機驅動的蝸桿帶動渦輪轉動,整個機構隨之轉動,實現了主軸的旋轉;轉動完成后,頂桿又推動彈簧壓桿向上運動,彈簧壓縮,夾頭放松;在機構處于放松狀態下,整個機構退出主軸,等待下一批待測工件。

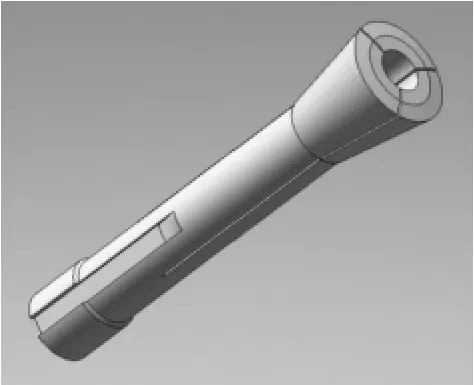

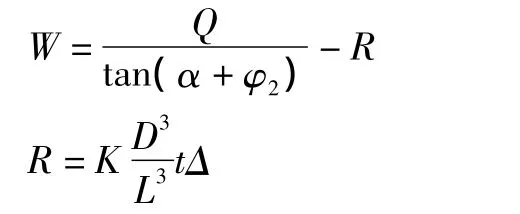

圖5為旋轉夾持機構中的夾頭,其外形類似于R8銑夾頭(R8嗦咀),頂部為帶數個細槽的錐軸,尾部有與彈簧壓桿配合的螺紋孔。瓣數為3,對不同力矩的工件可選用不同瓣數的夾頭。其夾緊力為[2]

圖5 夾頭

其中:W為夾緊力(N);

Q為軸向拉力(N);

φ2為夾頭與套筒之間的摩擦角;

α為夾頭錐角一半;

R為消耗于簧瓣變形的力 (N);

K為與夾頭瓣數有關的系數 (3瓣時,K=600);

D為夾頭彎曲部分的外徑(mm);

L為夾頭懸臂長度(mm);

t為夾頭彎曲部分的厚度(mm);

Δ為夾頭與工件之間的最大間隙 (mm)。

夾緊力的大小與主軸轉動所需力矩相適應,軸向拉力由壓縮彈簧提供,由此可確定壓縮彈簧尺寸及頂桿氣缸的缸徑。

為了與隨行夾具相適應,采用4個共線排列的旋轉夾持機構分別夾持對應隨行夾具中的4個工件。用1個長蝸桿帶動這4個機構中的渦輪,使得結構緊湊、轉動精確。

2 控制方案

2.1 硬件配置

西門子SINAMICS V80小型伺服系統參數設置簡潔、接口簡化、成本低,特別適用于定位控制。在該系統中,旋轉夾持機構的運動并不復雜,旋轉精度的要求也不是特別高,實現定位控制即可,同時也為了與西門子PLC配套使用,故選擇該款伺服系統。

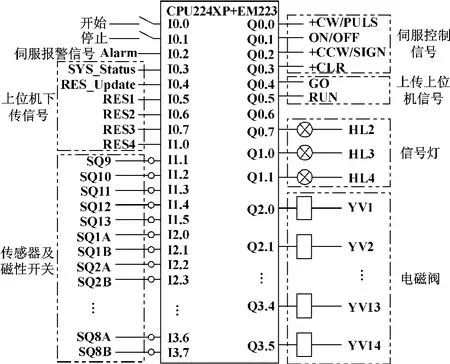

在待料導軌上,使用4個電容式接近開關判斷待料位是否有待測工件。該系統共有11組氣缸,除4組滑槽氣缸外,為了使結構緊湊及便于控制,所有氣缸都帶有磁性開關。使用真空吸盤進行上料。氣動系統主要使用排氣節流調速,以避免產生爬行現象系統須控制的氣動執行元件較多,且有伺服系統以及要與上位機通訊,共需30個數字量輸入 (DI)點、23個數字量輸出 (DO)點及1個高速脈沖輸出點。西門子S7-200 CPU224XP AC/DC/DC小型可編程控制器具有結構緊湊、成本低廉、功能強大等優點[3],提供了2個RS-485接口,14個數字量輸入點,10個數字量輸出點[4],更重要的是,它提供了 2個高達100 kHz的高速脈沖輸出口 (與數字量輸出點共用端口),可方便地對伺服電機進行控制。另外,增加了1個數字量擴展模塊EM223,可提供16個數字量輸入點、16個數字量輸出點。控制單元端口分配及接線如圖6所示。

圖6 控制單元端口分配及接線

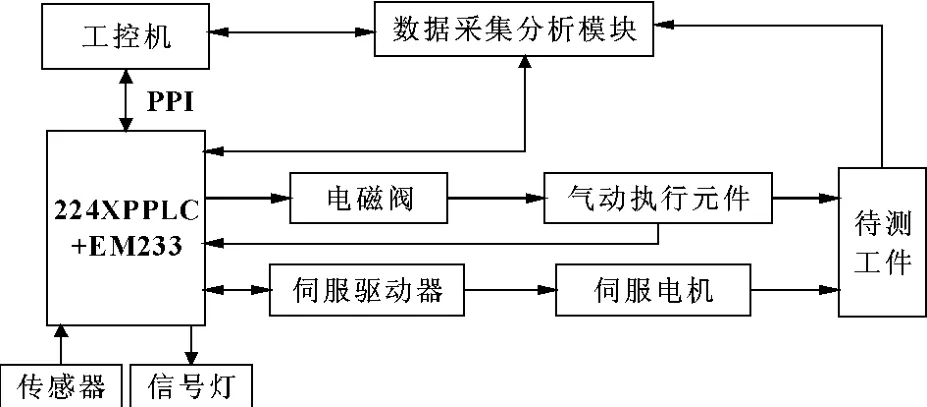

控制系統硬件組成如圖7所示。其控制原理為:控制單元接受上位機 (工控機)自動、手動等控制信號,根據由傳感器獲得的現場信號以及執行元件和數據采集分析模塊的狀態,控制系統結構對待測工件進行檢測;數據采集分析模塊采集檢測過程中待測工件產生的時序脈沖信號,并對信號進行分析;數據采集分析模塊將分析結果返回控制單元,控制單元根據檢測結果,驅動執行元件對工件進行分選;在系統執行過程中,信號燈提示系統運行狀態,當有故障發生時,將進行報警。

圖7 控制系統框圖

2.2 軟件設計

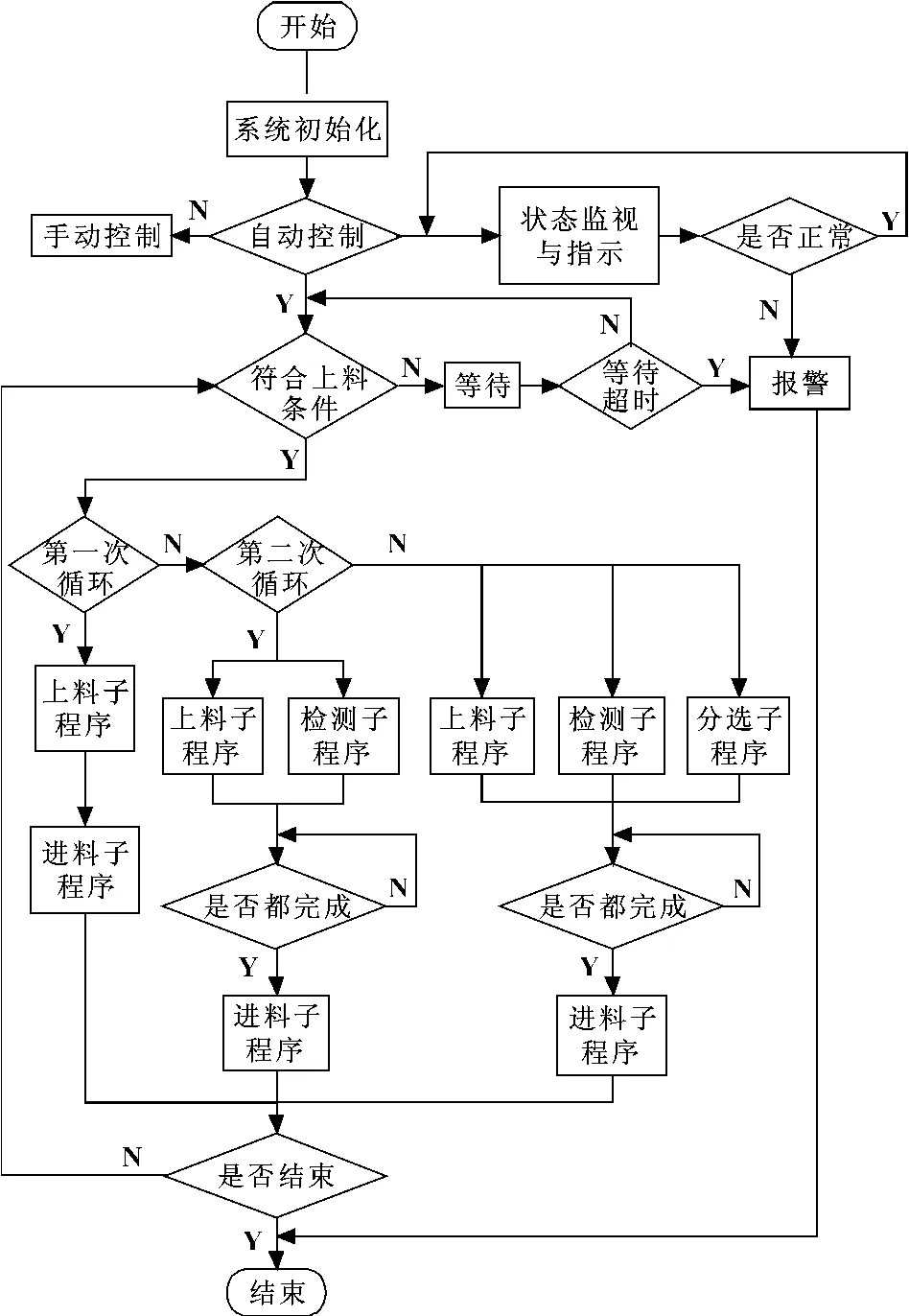

PLC控制程序主要包含手動/自動模式選擇、上料子程序、進料子程序、檢測子程序、分選子程序、狀態監視子程序,完成上料、進料、檢測、分選、報警、上位機通訊等功能,它們之間的關系如圖8所示。

圖8 PLC控制程序流程圖

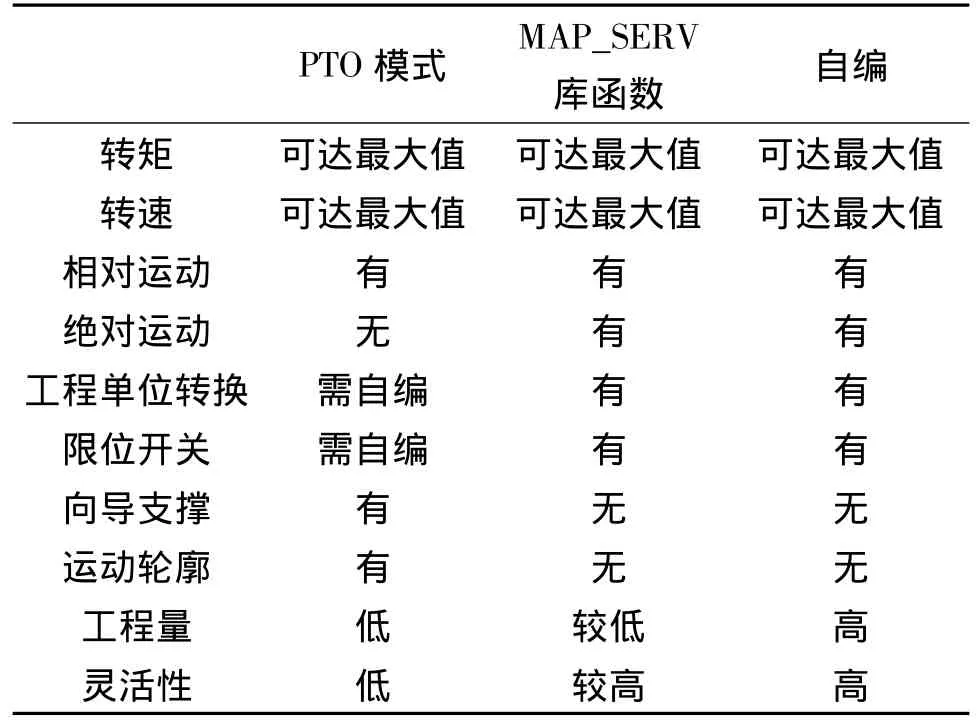

表1 電機控制方式比較

除了協調各動作外,對現場狀態的監測和報警也非常重要。該系統包含了伺服驅動報警、按鍵異常報警、長時間空閑報警、長時間缺料報警、通訊異常報警等,有效地保證了系統的穩定性、安全性。

組態王是一款驅動完善、采用圖形化編程語言的監控系統開發軟件,具有通信便利、適應性強、開發周期短等優點,實現了實時多任務,軟件運行穩定可靠[5]。該組態監控軟件基于組態王開發,主要實現現場監控、數據保存、操作及報警記錄等功能。其中現場監控功能主要完成狀態監視、手動/自動模式切換、手動操作等;數據保存功能將檢測結果數據以報表的形式保存,并提供查詢功能;操作及報警記錄功能將系統運行時的狀態變化、報警情況以及在組態軟件上的所有操作記錄到數據庫中。監控界面如圖9所示。

圖9 組態軟件監控界面

3 總結

該設備具有獨特的隨行夾具和旋轉夾持機構,借助氣動分度盤實現3個工位同時工作及工位轉換,使用振動盤,實現了自動上料。控制系統以S7-200PLC為中心控制單元,接受按鈕及上位機監控軟件的動作指令,協調設備進行手動、自動工作。該設備樣機在實踐中運行狀況良好、工作穩定,效率是人工檢測的5倍。

【1】商順德,黃昆.鉆、銑削主軸刀具夾緊方式及自動松拉刀系統[J].機械傳動,2005(12):80-83.

【2】徐鴻本.機床夾具設計手冊[M].沈陽:遼寧科學技術出版社,2004.

【3】鄧少屏.西門子V80伺服系統在焊裝夾具上的應用[J].控制與檢測,2010(4):72-74.

【4】西門子(中國)有限公司自動化與驅動集團.深入淺出西門子S7-200PLC[M].北京:北京航空航天大學出版社,2003.

【5】嚴盈富.監控組態軟件與PLC應用[M].北京:人民郵電出版社,2006.