鈦渣連續酸解工藝技術研究

稅必剛,馬維平,程曉哲,杜劍橋,任亞平

(攀鋼集團研究院有限公司,釩鈦資源綜合利用國家重點實驗室,四川攀枝花 617000)

工業技術

鈦渣連續酸解工藝技術研究

稅必剛,馬維平,程曉哲,杜劍橋,任亞平

(攀鋼集團研究院有限公司,釩鈦資源綜合利用國家重點實驗室,四川攀枝花 617000)

摘要:用鈦渣代替鈦鐵礦生產鈦白粉,可以有效降低硫酸消耗,杜絕綠礬產生,是硫酸法鈦白產業清潔生產的發展趨勢。但是由于鈦渣中強放熱性物質(如氧化鐵等)很少,因此酸解反應不可能像鈦鐵礦一樣依賴反應生成熱維持反應連續進行,需要補充一定的熱量。通過對鈦渣連續酸解熱量分析,自主開發了一套實驗室鈦渣連續酸解裝置。實驗結果表明,該裝置對鈦渣連續酸解熱量補充是可行的,解決了鈦渣連續酸解熱量不足的問題;掌握了漿料預熱溫度、熟化時間、酸料比、反應酸濃度等鈦渣連續酸解的關鍵工藝操作參數,鈦渣連續酸解成套工藝運行穩定;鈦渣連續酸解其酸解率較間歇式酸解提高2%以上,降低了鈦白粉的生產能耗,而且酸解得到的鈦液質量穩定可控。

關鍵詞:鈦渣;鈦鐵礦;連續酸解;鈦白粉

2011年中國鈦白粉產量達150萬t[1]以上,其中98%以上采用硫酸法生產。硫酸法生產鈦白粉致命弱點是環保問題。以鈦鐵礦為原料生產鈦白粉,平均每噸產品副產綠礬2.5~4.0 t,消耗濃硫酸4.0 t[2],環保壓力巨大。用鈦渣代替鈦鐵礦生產鈦白粉,可以有效降低硫酸消耗,杜絕綠礬產生,是硫酸法鈦白產業清潔生產發展趨勢。硫酸法生產鈦白粉其酸解技術有連續法和間歇法。國內鈦鐵礦間歇法酸解率在93%~94%,鈦渣間歇法酸解率在91%~92%。與間歇法相比連續酸解技術具有酸解率高、占地面積小、自動化程度高、鈦液質量穩定等特點,而且連續酸解技術借助其持續溫和的酸解反應,產生的尾氣量少且均勻,含硫量低,易于處理。工業實踐證明,連續酸解工藝酸解率比間歇法提高1%~3%。因此連續酸解技術越來越受到中國鈦白粉生產企業的重視。但是連續酸解技術均是以鈦鐵礦為原料,不能直接用于鈦渣連續酸解。筆者研究了將鈦渣和鈦鐵礦以不同比例混合作為鈦原料的連續酸解技術。

1 實驗方法

1.1實驗原料及設備

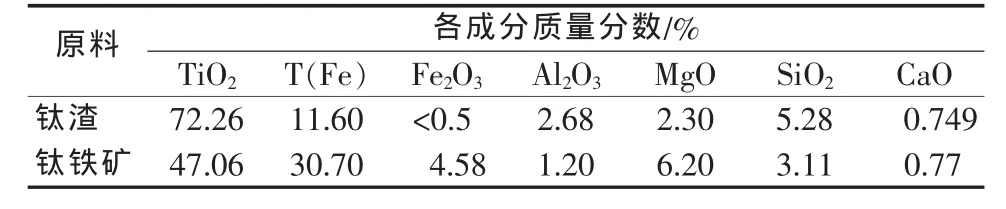

實驗原料:鈦渣及攀枝花鈦鐵礦化學成分列于表1。硫酸為工業硫酸,質量分數為94%~98%。

表1 鈦渣及鈦鐵礦主要化學成分

實驗設備:自制酸解反應器,JJ-1型攪拌器,TCS-30W型電子秤,BT300-1F型恒流泵及耐酸管,ZNHW型電熱套,SHB-Ⅲ型循環水多用真空泵,自制蒸汽發生器,自制換熱器。連續酸解反應器為實驗室自行設計加工制作,由控制器、電機、減速機、反應槽、臥式攪拌機和下料槽等組成。

1.2工藝流程

將鈦渣、鈦鐵礦與濃硫酸按照一定比例在預混罐內混合均勻,將混合漿料用恒流泵以一定速度連續輸送至反應器,在輸送過程中用蒸汽對漿料加熱,同時以固定流速向反應器內連續滴加工藝水調節反應酸濃度。物料在攪拌機攪拌下反應、固化、熟化,反應后的物料被逐漸向反應器兩邊推移,最后由下料槽流出,反應完成的物料待浸取。

2 結果與討論

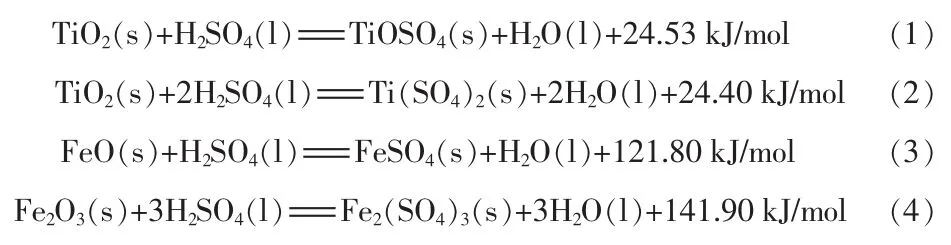

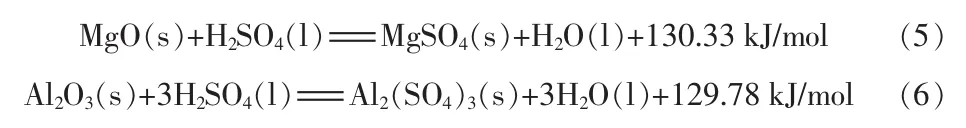

2.1化學反應標準生成熱

鈦渣是一種主要含有TiO2、MgO、Al2O3、SiO2等化合物的固熔體,其物相組成相當復雜。為了能計算其反應熱,假設其主要物質均以氧化物形式參與反應,其標準生成熱如下:

雖然鈦渣與鈦鐵礦化學反應式和標準生成熱完全一樣,但是由于鈦渣中強放熱性物質(Fe2O3等)很少,因此酸解反應不可能像鈦鐵礦一樣依賴反應生成熱維持反應連續進行,需要補充熱量。為順利引發鈦渣酸解反應,間歇式酸解采用向鈦渣與濃硫酸混合漿料中通入蒸汽的方式補充熱量,當體系溫度達到反應溫度臨界點時,反應在較短時間內完成,物料形成爆發式劇烈反應,釋放出大量酸解尾氣和熱量,充足的熱量足以使酸解反應順利完成酸解、固化、熟化等過程。而連續酸解通過對鈦渣與濃硫酸混合漿料進行預熱,預熱漿料借助正在反應物料釋放的反應熱引發反應。根據鈦渣和鈦鐵礦化學成分,按照上述化學反應熱,分別對鈦渣和鈦鐵礦酸解過程化學反應熱進行計算,結果見表2。由表2可知,鈦鐵礦比鈦渣多釋放60.95 kJ熱量(鈦渣和鈦鐵礦均按100 g計),鈦渣較鈦鐵礦使物料理論能達到的最高溫度低55℃。由此分析鈦渣酸解反應熱量不足,需要外加熱補充熱量,才能引發鈦渣酸解和維持連續酸解反應,確保鈦渣連續酸解的進行。

表2 鈦渣和鈦鐵礦酸解反應放熱量(鈦渣與鈦鐵礦均按100 g計)

2.2鈦原料的預混溫度

分別將鈦渣與鈦鐵礦以不同的質量比混合,然后再將混合料與硫酸混合,考察不同的鈦原料與硫酸混合后的溫度情況,結果見表3。表3數據表明:渣礦質量比(簡稱渣礦比)為5∶5的混合物與濃硫酸混合后,體系漿料溫度低于30℃。碳鋼在該條件下被腐蝕的程度較輕,因此渣礦混合物與濃硫酸的預混可以不使用冷凍鹽水。

表3 濃硫酸與不同的鈦原料混合后的溫度

2.3預熱溫度對酸解率的影響

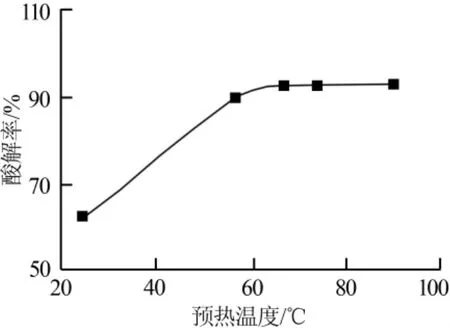

試驗在渣礦比為5∶5、酸料比(硫酸與渣礦混合物的質量比)為1.6∶1、反應酸質量分數為90%、原料濃硫酸質量分數為98%條件下,考察預熱溫度對酸解率的影響,結果見圖1。在沒有對混合料漿預熱的情況下,酸解物料反應不良,反應溫度在120℃左右,浸取酸解物料發現有大量未反應物質,這主要是由于酸解反應體系熱量不足,混合物料酸解率僅為62.5%;在混合料漿預熱溫度達到57℃時,酸解反應迅速進行而且反應劇烈,最高溫度達到190~204℃,混合物料酸解率達到89.8%;隨著預熱溫度的進一步升高,料漿酸解率升高不明顯。因此選擇混合料漿預熱溫度為70℃左右。

圖1 混合料漿預熱溫度對酸解率的影響

2.4酸料比對酸解率的影響

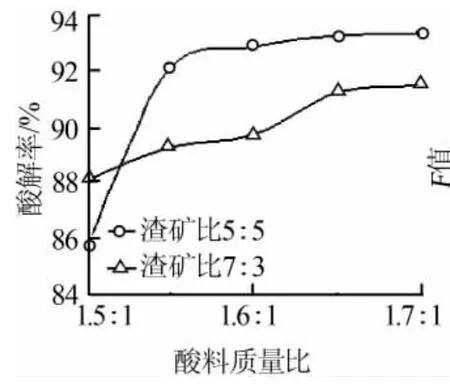

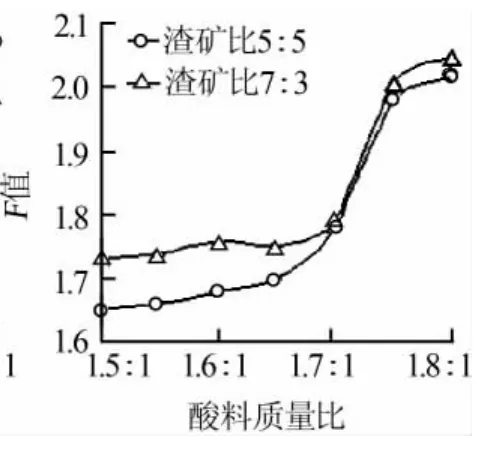

分別對渣礦比為5∶5和7∶3的混合物進行了酸料比試驗。其他條件:硫酸質量分數為98%,反應酸質量分數為90%,熟化時間為45 min。酸料比對酸解率的影響見圖2,對酸解后鈦液的F值的影響見圖3。由圖2可知,渣礦比為5∶5和7∶3時,酸解率隨著酸料比的增加而增加。由反應式(1)和(2)可知,酸量增加有利于反應的進行,但酸料比大于1.65∶1時酸解率變化不大。由圖3可知,酸料比在(1.70~1.75)∶1時,鈦液F值為1.8~1.9,滿足水解鈦液對F值的要求,但過高的酸料比會影響生產成本。綜合酸解率、鈦液F值和生產成本,確定渣礦比為5∶5和7∶3時較佳的酸料比分別為1.65∶1和1.75∶1。

圖2 酸料比對酸解率的影響

圖3 酸料比對鈦液F值的影響

對渣礦比為5∶5的酸解反應物殘渣進行物相分析,進一步考察酸解產物情況。通過X射線衍射分析可知:在酸料比為1.5∶1時,反應浸出渣主要物相為FeTiO3、(FeMg)(TiFe)O3,說明鈦渣和鈦鐵礦酸解不完全,硫酸的用量不足;在酸料比為1.65∶1時,反應浸出渣主要物相為CaSiO3和SiO2,說明鈦原料酸解反應較完全,硫酸用量足夠。

2.5進料速度和反應酸濃度對酸解率的影響

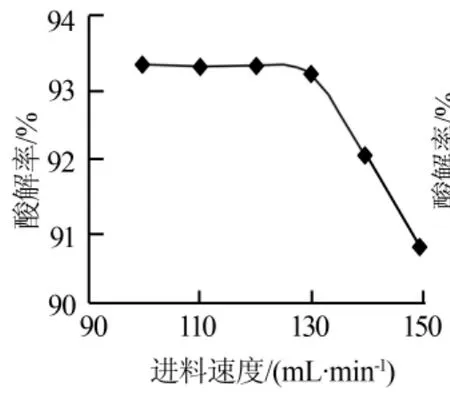

進料速度不僅影響反應量,而且影響酸解物料在反應器中的停留時間,即熟化時間,因此進料速度是影響酸解率的主要因素之一。圖4為進料速度對酸解率的影響。由圖4可知,在其他條件不變的情況下進料速度增加到130 mL/min后,酸解率隨進料量的增加降低明顯。這主要是由于隨著進料量的增加,單位時間進入反應器的物料量增加,而反應器的容量一定,因此酸解物料在反應器的停留時間變短,即熟化時間不夠,物料酸解不徹底。兼顧進料量和酸解率兩方面考慮,選取進料量為130 mL/min。

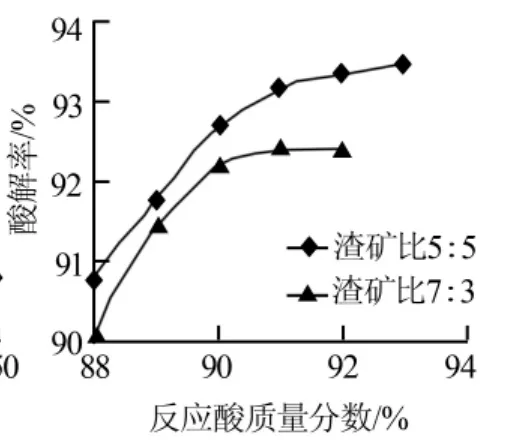

反應酸濃度是影響酸解率的關鍵指標,實際生產中通過稀釋水加量來調節反應酸濃度。為掌握不同渣礦比對應的較佳反應酸濃度,分別對渣礦比為5∶5和7∶3原料進行了反應酸濃度條件試驗,結果見圖5。由圖5看出:渣礦比為7∶3和5∶5的混合物其酸解率均隨反應酸濃度的升高而升高,其中渣礦比為7∶3時反應酸質量分數大于90%后其酸解率增加不明顯,而渣礦比為5∶5時反應酸質量分數大于91%后酸解率增加不明顯。這主要是因為隨著反應酸濃度的增加,H+和SO42-濃度隨著增加,H+及SO42-滲入鈦鐵礦粉和鈦渣表面裂縫中的幾率也增大,使H+-SO42-離子對偶極作用和固體表面的作用力加強,使礦和渣的分解速度加快。從實驗現象可以看出,在低濃度區間,并未完全形成固相物,夾雜有濕物料,實踐經驗表明該濕物料為固相物反應不完全,酸解率偏低;在高濃度區間,物料干燥,為黃褐色,物料的酸解率高。因此,較佳反應酸質量分數選擇91.0%。

圖4 進料速度對酸解率的影響

圖5 反應酸質量分數對酸解率的影響

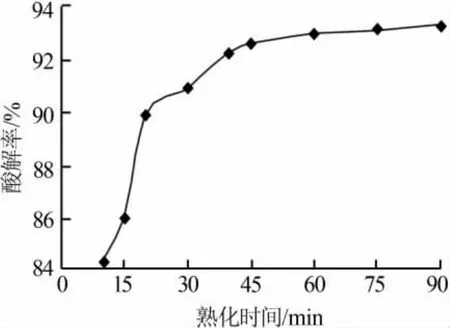

2.6熟化時間對酸解率的影響

熟化時間是酸解率的一個重要影響因素。在間歇式酸解生產過程中,恰當的熟化時間可將酸解率提高5%~10%。同樣,連續酸解操作也需要有充足的熟化時間來保障反應物料的酸解率。由于連續酸解的熟化時間由進料速率、反應器尺寸和攪拌轉速決定,因此實驗通過固定反應器物料擋板高度、調整攪拌速度的方式來研究熟化時間對酸解率的影響,以確定較佳的攪拌轉速。

實驗條件:進料速度為130 mL/min、酸料比為1.60∶1、反應酸質量分數為92%。選擇渣礦比分別為7∶3和5∶5進行試驗,其結果基本一致,渣礦比為7∶3的實驗結果如圖6所示。由圖6可知,熟化時間對提高酸解率的貢獻顯著。熟化時間在10~40 min時酸解率變化最大,由85%迅速增加至93%,而熟化時間大于40 min后酸解率變化平緩。其主要原因是酸解主反應一旦結束,反應產物將固化成固體。雖然在形成的固體內部有局部未反應的微小液體硫酸和礦粒,但是由于固化產物的存在,致使其傳質速率非常緩慢,需要有足夠的時間才能使其相互接觸,繼續反應。但是熟化時間太長,將延長生產周期,影響產能。因此選擇熟化時間為45 min。根據反應器尺寸和進料速率,計算得到熟化時間為45 min時對應的攪拌速度為6 r/min。

圖6 熟化時間對酸解率的影響

2.7穩定實驗

在條件試驗基礎上分別進行了渣礦比為7∶3和5∶5的穩定性實驗,實驗共進行了12 h,每隔1 h取樣分析。渣礦比為7∶3時酸解率穩定在93.00%~93.47%,平均為93.27%;渣礦比為5∶5時酸解率穩定在94.12%~94.58%,平均為94.28%;連續酸解工藝酸解率較間歇酸解提高2%。

3 結論

1)通過對渣礦混合物與硫酸反應熱的計算,表明鈦渣可以用于連續酸解,但是需要和鈦鐵礦混合使用,而且還需要對體系補充熱量。2)在渣礦比為5∶5和7∶3條件下,平均酸解率分別為94.28%和93.27%,較間歇式酸解率提高2%,將鈦渣與鈦鐵礦混合后進行連續酸解技術可行。3)渣礦比大于等于5∶5的鈦原料與濃硫酸預混時,漿料體系溫度小于30℃,連續酸解可以省去鹽水冷凍工序,可以節約生產能耗,可以較大幅度地減輕硫酸法生產鈦白粉的環保壓力,社會效益明顯。

參考文獻:

[1]畢勝.中國鈦白粉產業現狀及前景[C]∥攀枝花市鈦產業協會2010年年會暨鈦產業發展高層論壇論文集.攀枝花:攀枝花市鈦產業協會,2010:11-26.

[2]唐振寧.鈦白粉的生產與環境治理[M].北京:化學工業出版社,2000.

聯系方式:pzhsbg@126.com

中圖分類號:TQ134.11

文獻標識碼:A

文章編號:1006-4990(2013)09-0031-04

收稿日期:2013-03-14

作者簡介:稅必剛(1968—),男,高級工程師。

Study on continuous acidolysis technology of titanium slag

Shui Bigang,Ma Weiping,Cheng Xiaozhe,Du Jianqiao,Ren Yaping

(State Key Laboratory of V anadium and Titanium Resources Comprehensive Utilization,Pangang Group Research Institute Co.,Ltd.,Panzhihua 617000,China)

Abstract:The technology,which uses titanium slag to replace ilmenite for the production of titanium dioxide can effectively reduce consumption of sulfuric acid,and especially can prevent the generation of copperas.It is the development trend of clean production of titanium dioxide industry with sulfuric acid process.However,due to lack of the strongly exothermal materials(such as Fe2O3)in the slag,the acidolysis reaction will need to supplement some heat to maintain it go on continuously like ilmenite.A set of laboratory continuous acidolysis device was independently developed by heat analysis of slag′s continuous acidolysis.Experimental results showed the titanium slag continuous acidolysis could be heated and the problem of insufficient heat was solved;the key process parameters,such as the slurry preheating temperature,aging time,acid-material ratio,and reaction acid concentrations etc.were mastered,and the device worked very steadily;continuous acidolysis rate compared with intermittent acid solution was improved by more than 2%.Furthermore,energy consumption in the production of titanium dioxide was saved,and the quality of titanium liquid of continuous acidolysis was stable and controllable.

Key words:titanium slag;ilmenite;continuous acidolysis;titanium dioxide