六輥CVC 冷連軋機中間輥竄輥故障分析及解決方法

李耀強,李連勝,劉 聰

(邯鋼西區冷軋廠,河北 邯鄲 056015)

0 前言

邯鋼西區冷軋廠2080 mm 六輥CVC 冷五連軋機是由德國SMS 公司設計制造的,CVC 軋輥輥系為中間輥,中間輥竄輥軸向竄動行程達±285 mm,可以實現無級變化,因而可以實現輥縫連續凸度調整控制的目的。中間輥竄輥裝置安裝在傳動側中間輥彎輥塊上,由竄輥驅動裝置和竄輥連接裝置兩部分組成。竄輥驅動裝置是通過兩個內置位置編碼器的液壓缸實現中間輥的軸向竄動,竄輥連接裝置是通過一個三位液壓缸來實現的。本文將針對該廠中間輥竄輥裝置經常出現的故障,從其結構及工作原理進行分析研究,最終提出解決這些問題和故障的方案。

1 竄輥裝置的結構

1.1 竄輥驅動裝置

竄輥驅動裝置主要由固定支架、同步橫梁、竄動液壓缸等組成。竄輥裝置是通過兩個帶位置編碼器的液壓缸實現中間輥的軸向竄動的。

1.2 竄輥連接裝置

為了連接中間輥與竄輥裝置,實現中間輥的軸向運動,竄輥系統設計有中間連接裝置。該裝置在竄輥時連接,中間輥隨竄輥裝置一起動作。在需要換輥時,連接裝置打開,從而可以將中間輥抽出,實現中間輥與竄輥裝置的快速斷開與連接。

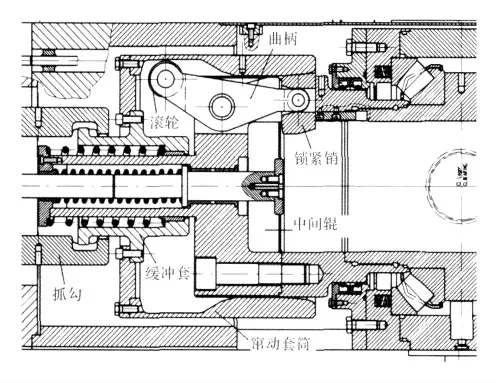

竄輥連接裝置主要由三位油缸及其導桿部分、勾板、緩沖套、連接套筒、連接定位環部分、止推軸承座部分等組成,其結構如圖1 所示。竄輥連接裝置是由一個三位液壓缸帶動連接塊軸向移動實現竄輥的三種連接位置,這三種連接位置分別是換輥位(釋放位)、連接位(非軋制位)、軋制位。換輥位時,竄輥連接裝置連接抓手與中間輥脫開。連接位是換輥位和軋制位之間的過渡位,軋制位時,連接勾板與緩沖套脫開。

中間輥止推軸承為雙列圓錐止推軸承,潤滑方式為稀油潤滑循環,安裝在軋機驅動側,集成在CVC 竄輥裝置中。可跟著竄輥裝置軸向竄動,也可隨彎輥塊上下運動。該軸承承載中間輥所受到的全部軸向載荷。

圖1 竄輥連接裝置Fig.1 Connection device of IMR shifting system

2 竄輥裝置出現的故障及其解決方案

2.1 止推軸承燒壞的原因分析及改進

中間輥止推軸承為雙列圓錐止推軸承,潤滑方式為稀油潤滑循環,安裝在軋機驅動側,集成在CVC 竄輥系統中。可跟著竄輥裝置軸向竄動,也可隨彎輥塊上下運動。該軸承承載中間輥所受到的全部軸向載荷。

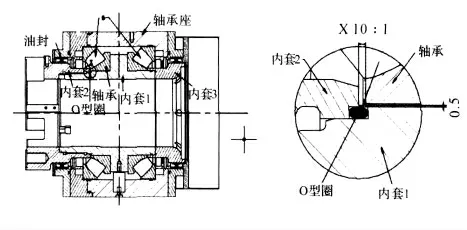

使用過程中,止推軸承出現了數次軸承損壞抱死事故。經解體檢查發現,其內部實際結構存在缺陷,導致密封效果不佳,軸承座進水情況嚴重。原竄輥裝置止推軸承座結構示圖如圖2 所示。止推軸承座包括軸承箱、止推軸承、內套1、內套2、內套3、油封、O 型圈及壓蓋等。經分析,發現原軸承座裝置有以下缺陷:在原設計中,內套2 端部長度不夠,不能完全壓住O 型圈,將導致密封效果不佳。同時,為了使內套2盡可能多的壓住O 型圈,其端部設計為一段長約2.5 mm 的凸緣,凸緣很薄(厚度0.5 mm),此結構將導致如下問題:

(1)在裝配過程中,凸緣可能擠傷O 型圈,造成O 型圈損傷斷裂。(2)在裝配中,凸緣需伸入止推軸承內圈中,將可能與軸承內圈碰撞,導致凸緣崩裂,殘渣進入軸承,導致軸承損壞。

圖2 原止推軸承座示意圖Fig.2 Schematic diagram of original thrust bearing seat

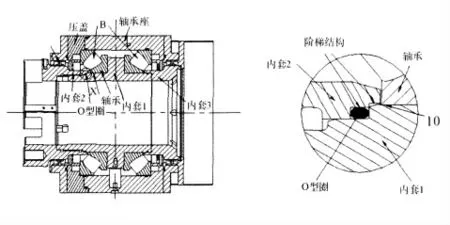

為解決該問題,我們將內套2 端部結構設計為階梯式結構,其第一臺階能夠完全壓住O 型圈,改善密封效果;同時,階梯式的端部結構,在裝配過程中不會擠傷O 型圈,造成O 型圈損壞斷裂;其次,階梯式的端部結構,其厚度加厚,裝配后第二臺階搭在內套1 的軸肩上,不需伸入止推軸承內圈,避免在安裝過程中的碰撞造成凸緣崩裂,損傷O 型圈,殘渣進入軸承。如圖3 所示。

改造其結構后,為將各零部件裝配到位,總體裝配關系尺寸保持不變,對內套1、2、3 尺寸進行相應的修改,具體如下:

(1)將內套1 裝軸承處軸肩尺寸加長,從66.4 mm 改為72.4 mm,螺紋段從60 mm 縮為54 mm,其他結構不變,尺寸鏈上各尺寸相應做出更改。

(2)內套2 將螺紋段從60 mm 縮短為54 mm,整體縮短6mm,其他尺寸做相應改變。

(3)內套3 將伸出段從32.5 mm 縮短為26.5 mm,整體縮短6 mm,其他尺寸做相應改變。

圖3 改進后的軸承座內部結構Fig.3 Internal structure of modified bearing seat

2.2 竄輥連接不到位的原因分析及改進

為確保中間輥竄輥裝置穩定無事故運行,需每年將竄輥止推軸承座解體檢查并更換密封,竄輥裝置結構非常緊湊,若裝配精度不夠,可能導致竄輥連接裝置連接不到位,即換輥后中間輥與竄輥裝置不能正常連接,導致軋機不能開車。然而,由于對影響竄輥耦合裝置的關鍵裝配尺寸因素不明,裝配精度不能確定,導致裝配中具有一定的盲目性和偶然性。為解決這一問題,我們對中間輥連接裝置結構進行分析,得出在裝配中最終影響竄輥裝置連接的尺寸要素。

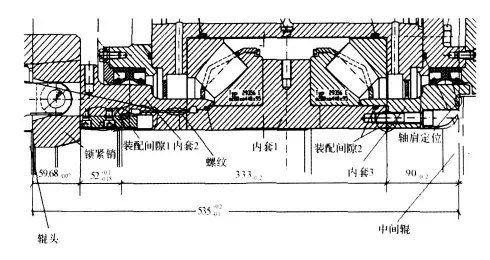

如圖4 所示,中間輥裝入機架后,通過內套3 與中間輥軸肩定位,中間輥到達此位置后,中間輥連接裝置動作將中間輥鎖住,及圖4 中的鎖緊銷鎖住輥頭。若鎖緊銷與輥頭無間隙,存在較嚴重摩擦,則會導致鎖緊不到位,即圖4 中的中間輥軸肩到輥頭的距離L1小于L2,L2=內套3 +內套1 +內套2 +鎖緊銷的裝配距離,則會導致無法連接鎖緊。反之,當L1>L2時,可正常鎖緊。內套3、內套1、內套2、鎖緊銷各自的尺寸及公差范圍在零件圖中可查得,L2的大小還由裝配間隙1 和裝配間隙2 決定,裝配間隙2 在螺栓擰緊的情況下即可消除。裝配間隙1為內套1 與內套2 之間的間隙,內套1 與內套2為螺紋連接,此間隙在裝配中不能完全消除,即此間隙為影響裝配精度的主要因素。實踐亦證明,此間隙過大,是導致無法鎖緊的根本原因。

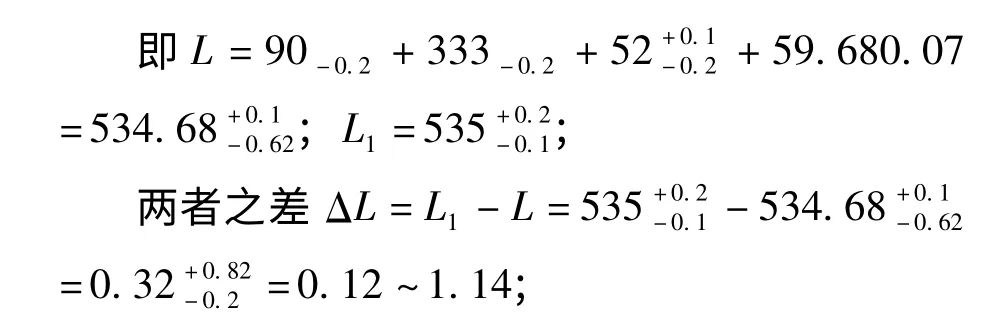

通過尺寸鏈計算,得出在確保耦合裝置正常工作時,該裝配間隙的允許范圍;

查零件圖得:L=內套3 +內套1 +內套2 +鎖緊銷,

圖4 竄輥連接Fig.4 Connection device of IMR shifting system

又因為L2=L+L裝配間隙1,L1=ΔL+L;

中間輥與竄輥裝置正常連接的條件為L1>L2,即ΔL+L >L +L裝配間隙1,即當L裝配間隙1<ΔL,能正常連接,ΔL 的波動范圍為0.12~1.14,其大小由各零部件及輥子的制造精度決定,故為保證所有中間輥都能正常耦合鎖緊到位,L裝配間隙1<0.12 mm;

因此,在裝配時,用塞尺檢測該間隙,并調整裝配,確保裝配間隙在計算得來的允許范圍之內,即裝配間隙1L裝配間隙1<0.12 mm。

2 .3 液壓缸密封磨損頻繁導致漏油的原因分析及改進

投產初期,軋機竄輥液壓缸頻繁出現漏油現象,平均每月出現CVC 液壓缸漏油事故在一次以上。這極大的影響了生產線的正常生產。為解決這一問題,對CVC 竄輥系統進行深入分析,逐步查找確認液壓缸頻繁漏油的根本原因。經分析,發現導致竄輥液壓缸連桿側的端蓋密封頻繁損壞的原因有以下幾方面:

(1)端蓋內套密封結構設計不合理,普通O型圈密封在受到外力擠壓時易變形磨損;

(2)液壓油進入有桿腔后,會對端蓋內套產生旋轉沖擊作用。從而導致螺紋套內壁與端蓋內套之間產生一定量的相對旋轉運動,加劇了端蓋內套上密封的磨損;解決上述技術問題的技術方案是:對竄輥液壓缸密封進行改造,改造后的密封裝置具有良好的耐壓和耐磨性能、降低了密封的磨損速度。相對原液壓缸的密封,其改進之處是,在端蓋內套的內、外側均分別安裝有密封和密封支架,密封為梯形結構,密封支架分別位于密封左右兩側。同時,在端蓋上加工有螺紋通孔,螺紋通孔內旋有定位頂銷,定位頂銷的前端與端蓋內套相接觸。

3 結語

6 輥CVC 軋機的中間輥竄輥裝置,結構緊湊,其內部結構整體封裝,無法進行在線的檢查維護,目前主要采取周期更換的方式。本文針對,,生產中竄輥裝置出現的問題,研究分析其故障發生的根本原因,以此為依據,對竄輥裝置不合理的結構進行改造:將軸承內套端部結構改進為階式結構,合理分配各零件尺寸精度。改進后的軋機在周期更換、解體裝配中,消除了故障隱患。

[1]陳奎.六輥CVC 軋機的結構原理及優點[J].一重技術,2006(5).

[2]成大先.機械設計手冊[M].北京:化學工業出版社,2002.