并聯式龍門銑床C 形機架結構設計與模態分析

周祥態,李開明,張智

(南京理工大學 機械工程學院 江蘇 南京 210094)

0 引言

近年來,隨著我國制造業的飛速發展,我國許多重要行業對龍門加工中心特別是大工作空間加工中心和數控鏜銑床的需求愈來愈大。國家對這類鏜銑床的研發給予了很大的關注和扶持,在這種情況下,本文作者團隊提出了一種新型大工作空間并聯式數控龍門銑床的構想。該機床具有剛度高、動態及高速性能好、加工范圍大、加工軌跡靈活等特點。

現代數控機床的高加工精度與高速切削特點對機床主機部分的剛度、模態、慣性等有了更高的要求[1]。新型并聯式數控龍門銑床工作時處于高速、高載荷工況下會產生震顫、噪聲甚至共振、疲勞破壞等現象,這對產品的加工品質、機床本身的壽命影響極大[2]。因此作為機床主機部分的機架設計占有舉足輕重的地位,它直接關系到整體性能的優良與否。采用傳統的經驗類比設計方法在機架結構設計過程中難以預知機架的動態特性,要做到高效率的結構最優化設計,這就要求在設計過程中引入現代計算機虛擬輔助設計方法,將有限元分析技術全面應用于機架結構設計[3]。

1 機床運動學結構簡圖及工作原理簡介

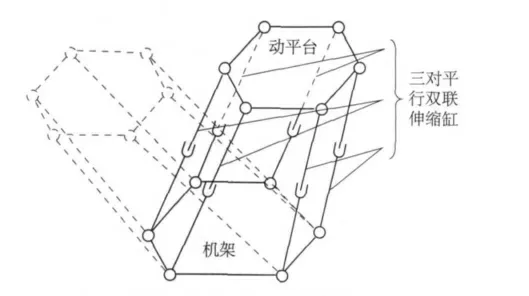

該并聯式數控銑床屬于三自由度平動機構,它主要包括以下幾大部分:C 形機架、工作臺、可伸縮電動缸、動平臺、主軸箱等五大部分。C 形龍門架底部整體固定,是整個機床的重要支撐部件,龍門內半徑850 mm;它支撐著電動缸、動平臺及主軸箱;可伸縮二級電動缸控制著動平臺位姿,安裝在動平臺上的主軸箱作為銑削動力源,給銑刀頭切削所需要的動力,完成銑削工作。三組平行雙聯伸縮電動缸支鏈與C 形機架以球絞副相連接,上下兩組球鉸副位置固定,中間支鏈通過水平方向安裝在機架上的一條直線滾動導軌實現左右滑動,通過規劃中間導軌的運動使動平臺從一側空間倒換到另一側空間,完成加工所需要的運動。機床運動學簡圖如圖1 所示。

2 C 形機架及機床工作載荷特點

機身分為開式機身和閉式機身兩大類,機身結構分為鑄造結構和焊接結構兩種[4]。本文中研究的并聯式數控龍門銑床機架屬于焊接開框式(C 形)開式機架,它是整個機床最重要的支撐部件,連接其余機件為一個整體。

圖1 機床運動學結構簡圖

質量約為整個設備的70%以上。它既是銑床中受力條件最復雜同時又是制造工作量最大的零件,它的動態特性對加工品質的好壞起著重要的作用。動態剛度過低將會導致機床在切削加工過程中發生顫振,當載荷頻率和機架固有頻率接近或相等時,機架會出現共振,嚴重的變形,甚至使機器損壞。該銑床在工作時主要受到高速的銑削載荷,初步設定動平臺主軸電動機功率7.5 kW,轉速0~4 000 r/min,工作時,高頻率的動態載荷通過電動缸作用于機架,機架會產生承受銑削加工的抗力和變形,甚至強烈的振動。因此在設計階段必須對其進行充分的動剛度分析(在此工作前已通過有限元靜剛度分析得出了其靜剛度能夠滿足設計指標),找出結構中的薄弱環節,并依據分析結果改進結構,提高機架的固有頻率,避開外激振頻率,以達到改善動態性能,滿足設計指標的要求。

3 C 形機架結構設計與有限元模態分析

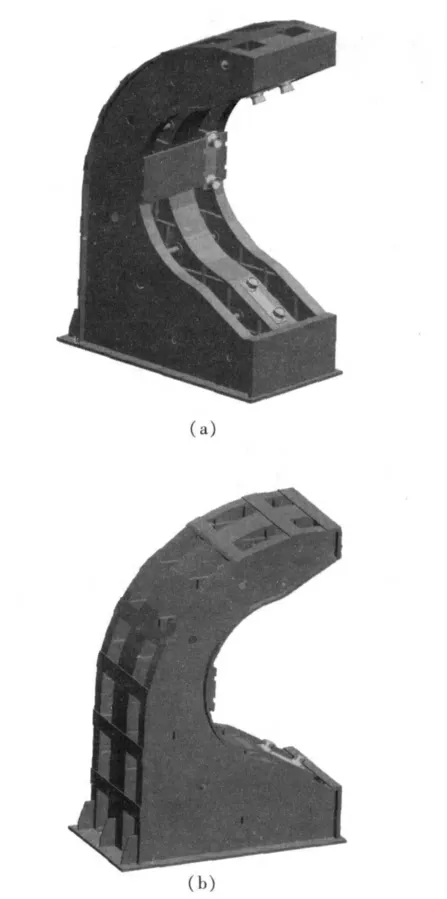

3.1 三維模型圖

機架左右對稱,基本尺寸2 000 mm×1 000 mm×2 700 mm,本身容易加工、便于調整,但是在同等作用力下,它比閉式機架和O 形機架的變形更大。機架主要由鋼板拼焊而成,抗振性較差,其結構三維圖如圖2 所示,從結構上來看,機身主要由前后幾塊鋼板加上腹板組成,中間腹板兩側面布有加強筋,腹板之間通過帶有法蘭盤的圓柱筒連接起來,起到增強機架剛度和穩定性的作用。由于開式機架固有的一些缺點,因此用合理的結構設計、布局來提高整體動態剛度、抗振性對開式機架的設計顯得尤為的重要。

根據機械設計手冊中,中型機床鋼板焊接機架壁厚的參考值加上本文中機架結構受力特點,設計時壁厚初步參數設定為:內外壁厚為15 mm,腹板厚10 mm,筋板厚8 mm,加強筋10 mm。

3.2 多自由度模態分析理論

圖2 機架三維造型

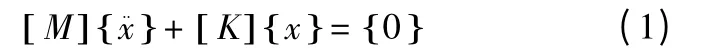

實際結構是一個復雜無限自由度系統的連續體。絕大多數振動結構可離散成為有限個自由度的多自由度系統[5]。對于一個有n 個自由度的振動系統,需用n 個獨立的物理坐標來描述其物理參數模型。在線性范圍內,物理坐標系的自由振動響應為n 個主振動的線性疊加。每個主振動都是一種特定形態的自由振動,振動頻率即為系統的主頻率(固有頻率),振動形態即為系統的主振型(模態或固有振型)。對于n 自由度無阻尼自由振動系統的運動方程,通常可以用下列矩陣方程表示:

這里[ M]和[ K]分別為n×n 的系統質量矩陣和剛度矩陣,{x} 為系統的位移向量。令式(1)的特解為{x}={X} ejωt,代入式(1)得到系統的特征方程

由上式得到的特征值可求得系統的固有頻率ωr,r=1,2,3,…,n,分別將ωr代入式(2)則可求的與ωr對應的位移向量{x},{x} 稱為固有振型,記作{φ}r,全部n 個{φ}r構成振型矩陣[ φ],ωr和[ φ]反映了系統的固有振動形態。一般而言,固有振型向量{φ}r之間具有正交性,因此[ φ]為正交矩陣。固有頻率和固有振型能直接反映系統的振動特性,因此,二者在工程應用中顯得尤為重要。

3.3 機架有限元模型的建立

機架整體有限元模型是在前期設計的的初步三維造型基礎上建立起來的(圖3)。C 型機架結構比較復雜,為了便于劃分網格和更好地進行有限元分析,對于明顯不會影響機架強度、剛度的部位,如某些螺孔、銷孔、倒角及筋板凸臺等予以簡化。但機身靠近地基處的加強筋板及與腹板連接處的圓筒法蘭盤結構不能簡化。前處理設置材料屬性時,量綱選取Kg,mm,s,本文研究的C 形機架屬于焊接機架,材料選用碳鋼Q235—A,密度ρ=7 860 kg/m3,彈性模量E=2.1e11Pa,泊松比μ=0.3,機架的重力影響對機架的靜剛度和動態剛度影響不大,在模態分析時可以不予考慮,約束定義為機架與地基接觸面的所有節點位移全約束。

圖3 機架有限元模型

單元類型采用Solid 92,網格劃分采用智能自由網格劃分方式,劃分精度等級采用6 級(劃分精度高,滿足分析要求),智能劃分后,節點總數為1 245 961,單元總數為647 725。

4 機架動剛度分析及改進

4.1 改進前機架模態分析結果

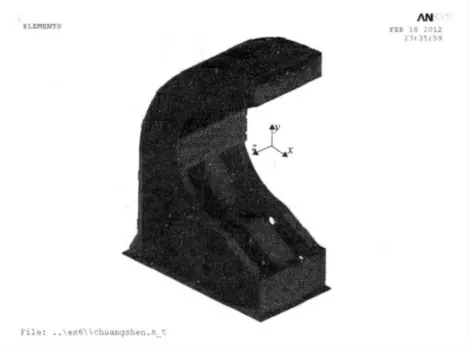

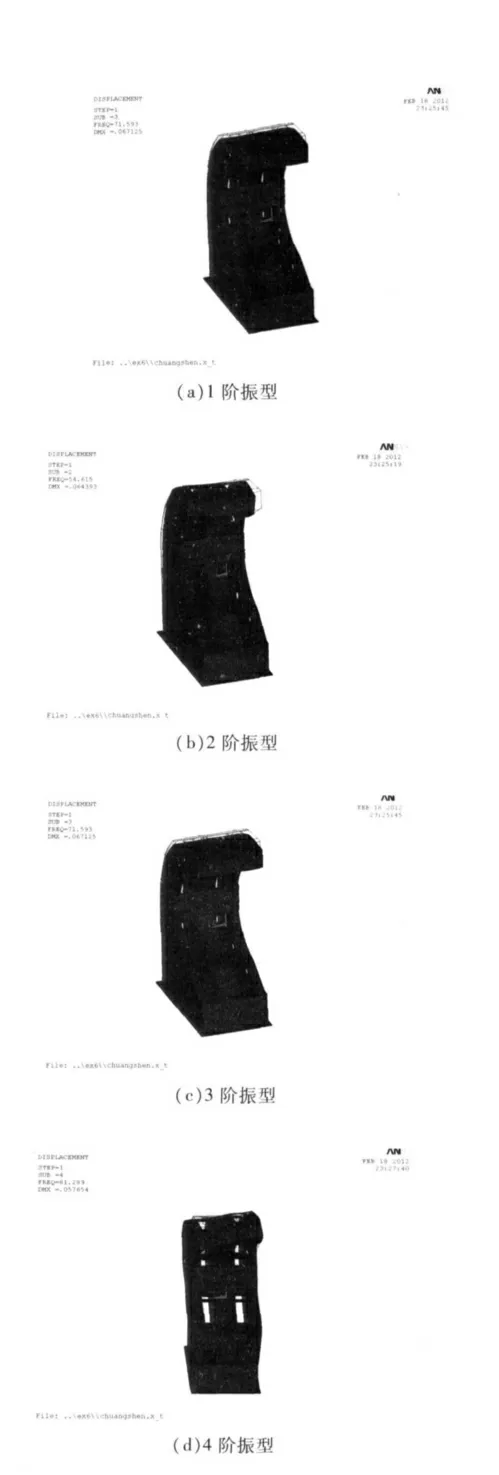

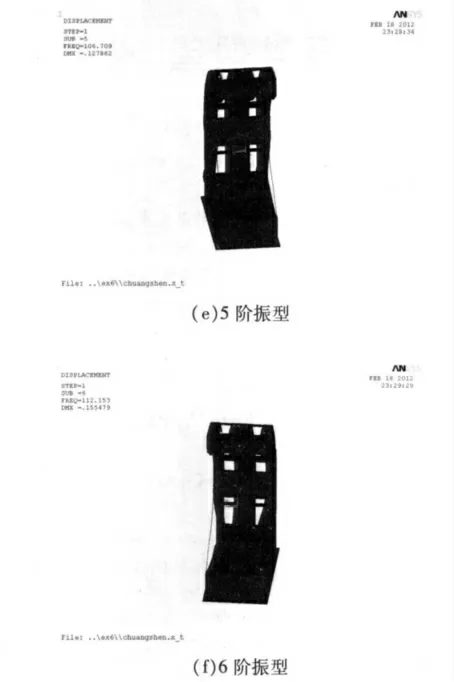

考慮低階頻率對機架結構的動態性能影響比較大,提取機架結構的前6 階模態來進行分析。機架模態分析結果見表1,前6 階振型如圖4 所示。

表1 機架模態分析列表

圖4 機架前6 階模態

4.2 結構改進設計

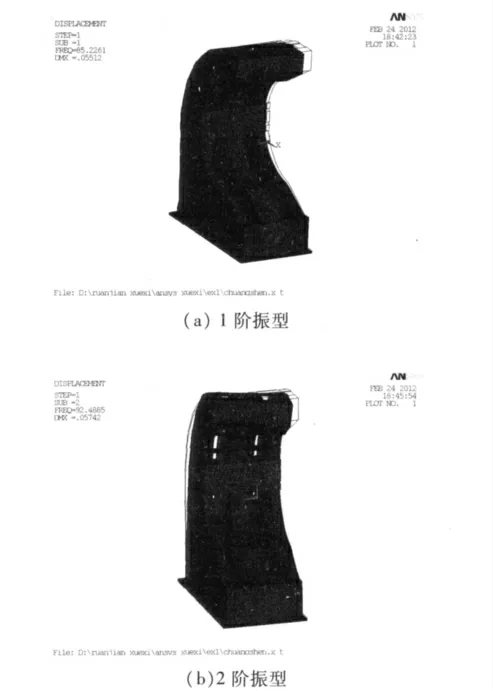

通過對機架的動態剛度分析可知,機架1 階固有頻率為僅為22.834 Hz,前三階固有頻率都低于激振力頻率(66.7 Hz),并且前三階振型都是機身上面部分的整體變形,機架上面整體部分結構相對非常薄弱,在機床工作時極易引起共振,因此需要加強其剛度,鑒于此,可以對機架的結構設計做如下幾個改進。首先,將壁厚度增加到18 mm,在此情況下,增加上面腹板之間連接圓柱筒的數量,相應的減少下面部分的數量;其次將加強筋厚度改為11 mm,同時減少下面部分加強筋密度、改變加強筋的方向。然后再次利用ANSYS 對其進行模態分析,結果表明:機架一階固有頻率增加到85 Hz,振型為沿z 方向左右擺振,2 階固有頻率提高到為92.5 Hz,振型為繞x 軸方向前后扭振。在總體質量基本保持不變的情況下,一階固有頻率從23 Hz 提高到81 Hz,動態剛度得到了明顯的提高,避開了激振力的頻率,靜剛度也得到了很大的提升(圖5)。

圖5 改進后的前2 階模態

5 結論

依靠計算機虛擬設計、分析平臺,對機架進行設計和分析是可行的。文中利用Pro/E 將新型并聯式數控龍門銑床C 形機架的設計構想轉換成直觀形象的三維模型,運用ANSYS 進行模態分析,得出前幾階固有頻率及相應振型,根據振型圖分析了設計的薄弱處,提出了改進方案,使機架在質量基本保持不變的情況下,固有頻率得到很大的提高,大大的提升了機架動態特性,為機架進一步的優化和研究指明了方向。

[1]劉芳,楊慶東,劉國慶,等.高速龍門加工中心GMC3000 動態特性的有限元分析[J].現代制造工程,2007,(3):113-116.

[2]關英俊,母德強,趙揚,等.GMCU2060 龍門加工中心橫梁結構有限元分析[J].機床與液壓,2011,(11):131-135.

[3]張鵬,韓世超,王兆娜.JG21-250A 型壓力機機身的有限元分析及優化設計[J].機械設計與研究,2009,(12):26-29.

[4]夏瑞武.APDL 參數化有限元分析技術及其應用[J].機電產品開發與創新,2008,(3):103-104.

[5]博弈創作室.ANSYS 9.0 經典產品高級分析技術與實例詳解[M].北京:中國水利水電出版社,2005.