基于SolidWorks 與有限元理論一種機械臂設計方法的研究

韓德東,魏占國,邵忠喜

(1.哈爾濱工業大學 機電學院,黑龍江 哈爾濱 150001;2.北京林業大學 工學院,北京 100083)

0 引言

本文的主要研究對象是大型聯合伐木機的機械臂部分,該機械臂可以看作是一個開鏈式剛性多連桿機構,連桿之間通過旋轉關節和平移關節連接在一起,始端關節固定在旋轉基座上,末端連桿為自由端。對于具體分析這類機械臂,它可以分為多個四連桿機構,而整個機械臂在一定工況下可看作是一個四連桿機構。針對這種結構相對復雜的機械臂設計,在裝配試制前采用計算機虛擬設計技術進行仿真優化是目前廣泛使用的設計方法。

1 機械臂三維模型的建立

本文采用SolidWorks 軟件進行三維建模,建模后的機械臂三維模型效果圖如圖1 所示。機械臂是聯合伐木機的核心部分[1],對機械臂部分做了詳細的三維重建,所有參數均使用公開的實際參數尺寸,只是為便于以后的結構優化,在建模時適當的對部分特征做了簡化,但保留了全部的機械作業特征。

圖1 機械臂三維模型效果圖

2 機械臂三維模型結構有限元分析

2.1 建立COSMOS/Works 設計專題

在用SolidWorks 設計完幾何模型后,這里使用COSMOS/Works 插件對其進行分析[2-3]。分析模型的第一步是建立一個設計專題。設計專題是由一系列參數定義的,這些參數完整的表述了物理問題的有限元分析[4]。當對一個零件或裝配體進行分析時,要得到它在不同工作條件下的不同反應,就要求運行不同類型的分析,實驗不同的材料,或指定不同的工作條件。每個專題都將針對其中的一種情況,運用強大的有限元模型和解決技術,COSMOS/Works 快速的研究多種條件下的情況。

一個設計專題的完整定義包括以下幾方面:1)分析類型和選項;2)材料;3)負荷和約束;4)網格。

在運行一個專題前,必需定義好指定的分析類型所需要的材料屬性。在裝配體中,每一個零件可以是不同的材料。對殼定義用面屬性,每一個殼體具有不同的材料和厚度,有三種方法定義材料的屬性:1)從COSMOS/Works 材料庫中指定;2)手工指定材料的屬性值;3)從CENTOR MATERIAL LIBRARY(一個插件)中指定。

選定材料后進行材料的編輯/瀏覽,COSMOS/Works中包含一個材料編輯/瀏覽器,可以定義材料的參數,并將這種材料加入到COSMOS 材料庫中。通過已知材料,利用COSMOS/Works 的材料庫賦予大臂材料特性,圖2 為對機械臂大臂添加材料的操作。

圖2 為機械臂添加材料屬性

最初設計時大臂的外觀圖如圖3。

圖3 大臂優化前的效果圖

此時大臂的基本特性參數為(選擇材料為16 錳鋼):質量1 832 982.3 g,體 積867 099 051.83 mm3,表 面積9 872 049.24 mm2。

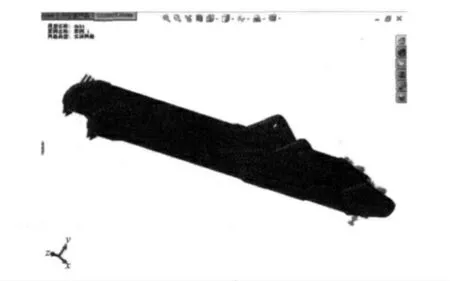

由于大臂是大體積的多面固體,故采用固體網格對它進行劃分,利用COSMOS/Works 網格劃分的自適應性來修正網格的誤差,避免了繁瑣的有限元計算。網格劃分后結果如圖4。

圖4 網格劃分后效果圖

考慮到大臂一端是連接在旋轉底座上的,為保證模型在進行應力作用時有足夠的約束保持穩定,故將這部分假設為固定,作參考面約束。另一端是鏈接在小臂上的,在工作時這一端是受到來自小臂和吊裝物體的力矩作用,故在這端延大臂基準面法向方向施加一個力,力的大小為2 000×9.8 N,添加約束和負荷后的示意圖如圖5。

圖5 加載約束和負荷示意圖

2.2 運行分析

當進行完設定材料、定義負荷、約束和對模型進行網格劃分后,就可以進行有限元分析了。要運行一個專題,在管理樹中用右鍵單擊該專題,選擇“運行算例”或者點擊工具欄中的“運行”按鈕。此時將出現分析進度信息框,如圖6:

圖6 分析進度信息圖

COSMOS/Works 運行快速、穩定、準確。使用了新的技術減少了分析時間、磁盤空間和內存大小。COSMOS/Works 提供以下幾種解決方案:1)The Direct Spare solver;2)The FFe solver(iterative);3)The FFEPlus solver(iterative)。

在上面三個解決方案中都運用了state-of-the-art有限元技術,以達到兩個目的:精確、快速。分析結束后的效果如圖7。

圖7 大臂分析結束后效果圖

2.3 觀察結果

運行分析后,系統自動為每種類型的分析生成一個標準的結果報告。點擊左側管理器設計樹應力選項,即可得到應力圖解,如圖8。

圖8 大臂應力圖解

根據結果可看到[5],大臂與小臂的連接處受到的應力為7.346e+003 N/m2~5.020e+006 N/m2,大臂與旋轉座接觸處的應力較大,最大達到3.008e +007 N/m2,可見在這兩段大臂的受力最為明顯。

點擊位移選項,得到位移圖解,如圖9。

圖9 大臂合力位移圖解

有圖解可知,在大臂與小臂連接處位移較為明顯,在2.581e-003 m~1.936e-003 m 之間,相對與大臂的尺寸是非常微小的。

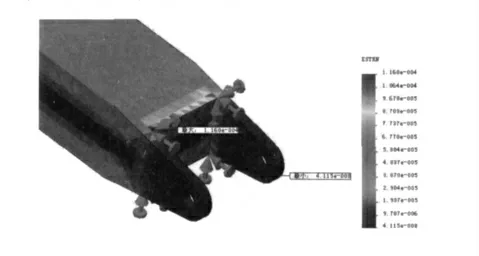

應變是指長度的變化△L 與原長度L 之比,即應變=△L/L。點擊變形選項得到如圖10。

圖10 大臂應變圖解

通過應變分析結果可知,在大臂與小臂的連接處應變較小,僅為4.115e-008。最大處在大臂與旋轉底座連接處,如圖11 所示,應變最大達1.160e-008。

圖11 大臂與旋轉底座連接處應變圖

3 分析結果后的優化設計

根據以上分析結果可知,大臂的受力變化主要集中在兩端連接處,特別是大臂與小臂的連接處,大臂中間部位變化較小,考慮到這一情況,做出如下優化建議:1)對大臂中間部分采取減薄設計,以減輕大臂的質量;2)對大臂兩端進行加厚設計,提高其承載能力。

優化設計后的效果如圖12。

圖12 大臂優化設計后效果圖

優化后大臂的基本特征參數為:質量1 278 290.9 g,體積792 179 363.02 mm3,表面積9 712 838.84 mm2。可見,基本參數都發生了較明顯的變化,特別是質量減輕了554 691.4 g,體積減少了74 919 688.81 mm3,表面積減少了159 210.4 mm2。下面根據優化后的設計重新進行分析效果如圖13。

圖13 優化后的分析效果圖

應力分析結果如圖14,大臂與小臂的連接處受到的應力為6.914e+002 N/m2~3.519e+006 N/m2,大臂與旋轉座接觸處的應力較大。可見優化后,小臂與大臂連接處的應力有了明顯的減小,證實了優化的合理效果。

圖14 大臂優化后應力分析結果圖

位移分析結果如圖15,結果顯示位移較明顯的大臂與小臂連接處的位移為2.888e-003 m~2.166e-003 m,有一定的減小,即設計參照尺寸基本符合實際應用要求。

圖15 大臂優化位移后分析結果圖

應變分析結果如圖16,分析結果顯示在大臂與小臂的連接處應變為1.167e-008。較優化前變化明顯。

圖16 大臂優化后應變分析結果圖

綜上分析結果,經過優化設計后,大臂的質量、體積、表面積都發生了較明顯的變化,有利于整個裝置功率的合理設置,節省材料,提高作業裝置的承載力。符合機械優化設計的理論要求,并達到了預期的效果。

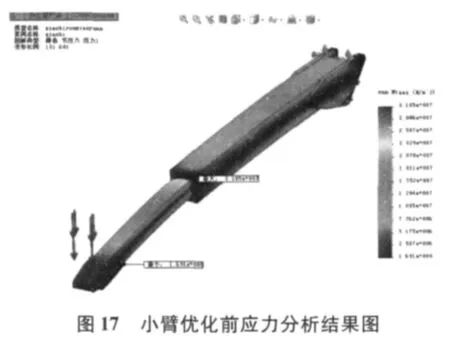

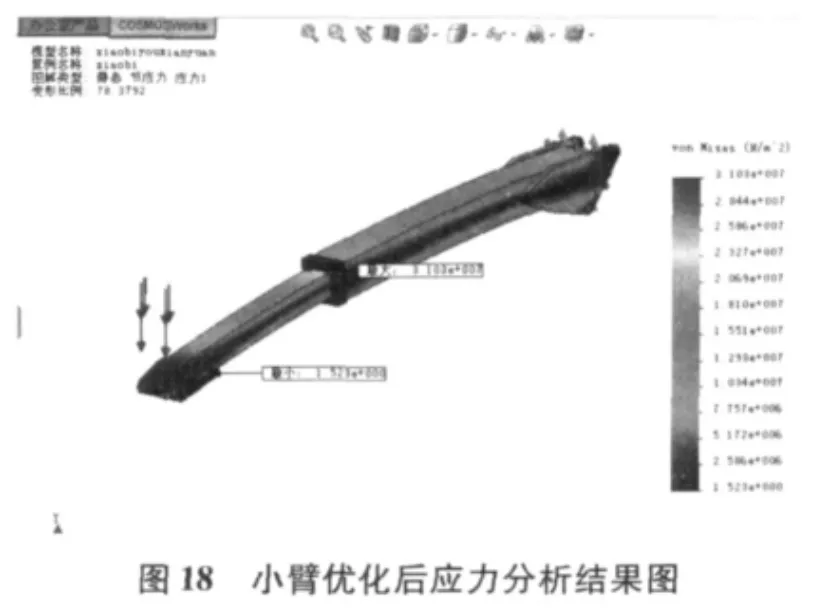

機械臂小臂的分析方法和過程與大臂是相同的,在這里只介紹分析結果,其中小臂的材料選用了與大臂相同的材料。基本參數為:質量835 665.05 g,體積388 447 266.93 mm3,表面積9 030 859.89 mm2。優化后的小臂基本特征參數為:質量466 571.39 g,體積337 886 492.09 mm3,表面積8 798 931.20 mm2,質量減少了369 093.66 g,體積減少了50 560 774.84 mm3,表面積減少了231 928.69 mm2。可見在基本特征參數上優化效果比較明顯,起到了減輕質量,節省材料的作用,小臂優化前后的應力分析結果如圖17、18 所示。

4 總結

通過對機械臂的有限元分析,直觀的驗證了利用公開資料進行虛擬設計的結構特性和結果,再現了在虛擬狀態下機械臂模型受力變形后的效果,同時結合實際的作業要求,對部分設計提出了建議和修改,以提高實際樣機的可生產性。也為進行物理樣機的試制提供試驗依據,顯著地縮短了研發周期,降低了設計成本。

[1]葉修梓,陳超祥.SolidWorks 高級教程:高級裝配[M].北京:機械工業出版社,2007.

[2]黃躍飛,徐廣紅.基于SolidWorks 軟件對機構進行運動分析的圖解方法[J].江西理工大學學報,2007,(2):14-16.

[3]劉國良,劉洛麒.SolidWorks2006 完全學習手冊——圖解COSMOS/Works[M].北京:電子工業出版社,2006.8.

[4]周寧.ANSYS 機械工程應用實例[M].北京:中國水利水電出版社,2006.5.

[5]計三有,袁華.ANSYS 及SolidWorks 在模具設計中的集成與應用[J].武漢理工大學學報(信息與管理工程版)2007,(5):43-46.