六西格瑪在設備加工效率提高中的應用

徐光銀

(合肥國軒高科動力能源股份公司,合肥 230011)

1 引言

CQ公司后橋殼總成精鏜專機加工效率較低,平均每天停線89min,每天作業時間420min,加工效率僅為78.8%。首先是設備故障問題,平均每天設備故障停線17min;其次是工裝調整問題,平均每天工裝調整停線72min。因此公司成立六西格瑪管理項目組,旨在提高后橋殼總成精鏜專機加工效率。

2 六西格瑪分析

2.1 設備故障分析

(1)設備故障停線柏拉圖分析

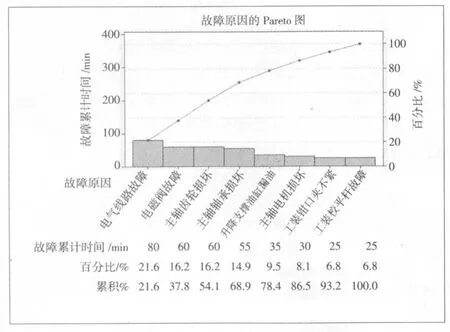

后橋殼總成精鏜專機平均每天設備故障停線17min,每月故障累計時間370min,現對精鏜專機故障時間統計如表1所示。

為了確定以上故障原因的累計時間在整個故障時間中所占的比例,以及故障停線的主要原因,利用Minitab15將表1后橋殼總成精鏜專機故障統計匯成柏拉圖進行分析,如圖1所示。

表1 后橋殼總成精鏜專機故障時間統計

圖1 后橋殼總成精鏜專機故障統計柏拉圖分析

在圖1精鏜專機故障統計柏拉圖分析中,根據80/20原則,確定精鏜專機故障異常停線的主要原因是改進階段的目標和方向,如表2所示。

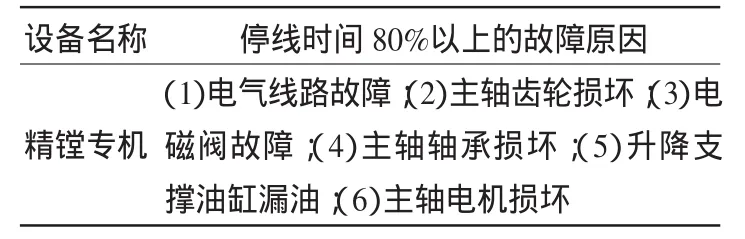

(2)設備故障主要因素失效模式及后果分析(FMEA)

為了確定設備故障主要原因的關鍵因子,進行設備故障失效模式及后果分析,如表3所示。

由表3失效模式及后果分析(FMEA)可知,接觸器線路故障是精鏜專機設備故障的關鍵因子,在改進階段需要進行深入分析改進,其它設備故障因素通過設備維護進行預防。

2.2 工裝調整分析

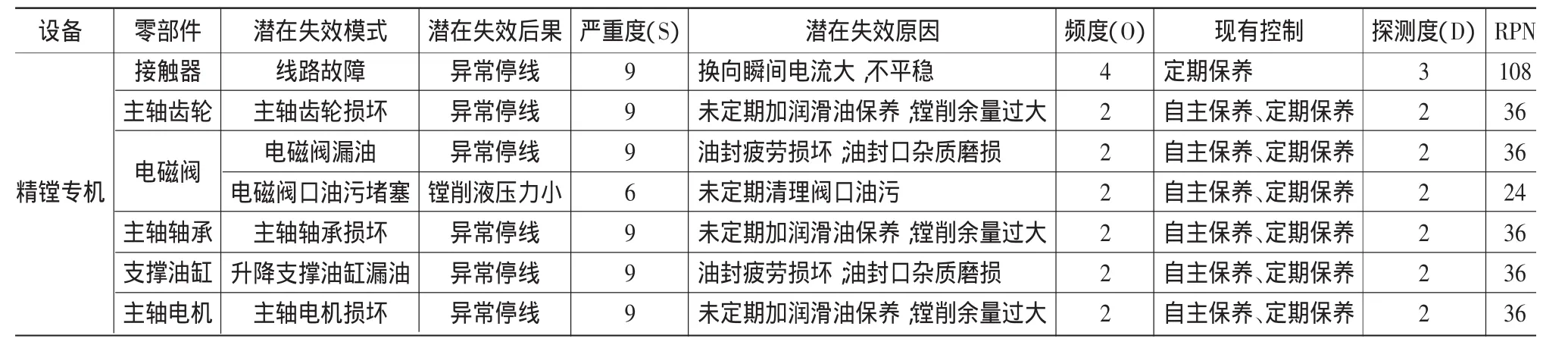

后橋殼總成精鏜專機轉換產品加工進行工裝調整各動作步驟時間統計如圖2所示。

從圖2中可以看出每次工裝調整需要18min,由于平均每天工裝調整停線72min,因此平均每天需要工裝調整4次,產品轉換次數頻繁,通過生產維護,確保每日批量生產產品,避免頻繁轉換產品加工。

基于后橋殼總成精鏜專機工裝調整動作步驟時間統計,發現的工裝調整問題點將是改進階段的改善目標。

3 加工效率提高

3.1 快速改善

在后橋殼總成精鏜專機工裝調整動作步驟時間統計中發現的問題點,在可實施范圍內進行快速改善,如表4所示。

3.2 關鍵因子改進

影響精鏜專機設備故障的關鍵因子是接觸器線路故障,為了有效地解決問題,利用魚骨圖進行分析改進,首先找出所有原因,然后由粗至細追究到最原始的因素,最后對根本原因進行改進。

表2 后橋殼總成精鏜專機故障主要原因

表3 后橋殼總成精鏜專機故障主要原因FMEA表

圖2 后橋殼總成精鏜專機工裝調整動作步驟時間統計

表4 后橋殼總成精鏜專機動作步驟問題點快速改善

(1)魚骨圖分析

對后橋殼總成精鏜專機設備故障的關鍵因子接觸器線路故障進行魚骨圖分析,如圖3所示。

圖3 后橋殼總成精鏜專機接觸器線路故障魚骨圖

(2)根本原因確定

項目成員通過人、機、料、法、環五個方面的全盤分析,最后確定造成關鍵因子的主要原因是機的原因,再由粗至細分析出關鍵因子的根本原因是接觸器和二極管元器件不良,造成換向電流大且電流變化不平穩。

(3)改善措施

確定了關鍵因子的根本原因,就要對其根本原因進行改善,措施是改造接觸器和二極管老式電路,將接觸器和二極管更換為新式變頻器集成電路。

(4)改善效果

改善后的新式集成電路克服了改進前老式電路換向電流大、電流變化不平穩的缺點,變頻器通過頻率變化使換向電流平穩變化,電氣線路免受瞬間電流變化大導致的沖擊,發生故障率低。

3.3 改進效果確認

通過快速改善、生產維護和關鍵因子改進,后橋殼總成精鏜專機加工效率取得以下效果:(1)消除設備故障,即每天設備故障停線時間減少17min;(2)平均每次工裝調整停線時間減少3min,即每次工裝調整停線時間降低至15min;(3)平均每天工裝調整次數降低至2次。因此改進后的精鏜專機平均每天停線時間降低至30min,加工效率為92.9%,比改進前加工效率提高14.1%。

3.4 控制

為了維持前階段的改進成果,使得改進成果在加工設備上得到準確的改進與控制,制定控制計劃和控制圖進行控制。

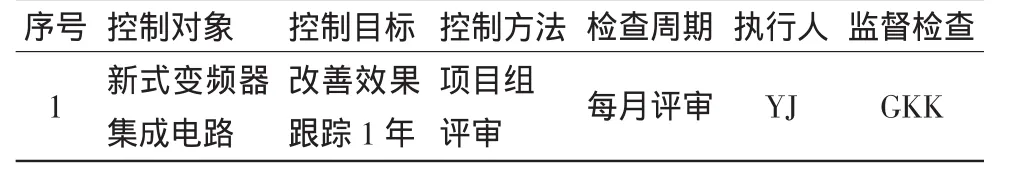

(1)控制計劃

對影響后橋殼總成精鏜專機的接觸器線路故障關鍵因子制定控制計劃進行后續跟蹤控制,如表5所示。

表5 后橋殼總成精鏜專機關鍵因子后續跟蹤控制計劃

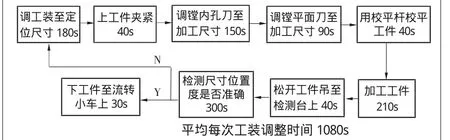

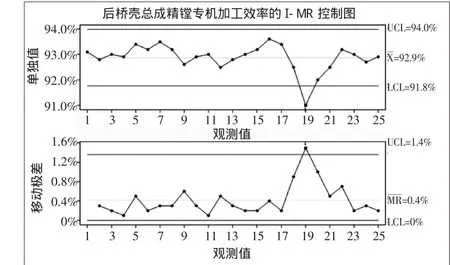

(2)控制圖

對改進后的精鏜專機加工效率繪制控制圖進行后續跟蹤控制,對出現異常的點及時分析原因進行控制,如圖4所示。

圖4 后橋殼總成精鏜專機加工效率控制圖

從圖4中可以看出,加工效率基本平穩,在控制線范圍內,其中有一點加工效率變化較大,移動值超出控制線,需及時分析原因進行控制。

4 結語

本文通過應用六西格瑪對CQ公司后橋殼總成精鏜專機加工效率進行分析、改進和控制,使得精鏜專機加工效率提高14.1%,可以看出六西格瑪對設備加工效率的提高具有重要意義,為企業如何應用六西格瑪提高設備加工效率提供了實踐的范例。