汽輪機旁路控制閥位置反饋裝置失效分析

賴劍嶺,陳 聰

(中廣核集團工程公司,深圳 518124)

某核電站3號機組汽輪機旁路控制閥共有12個GCT型旁路排放閥和3個ADG型旁路排放閥,分別接入凝汽器和除氧器,其中汽輪機旁路控制閥為氣動調節閥,參與機組的啟動和停運的調節,其功能直接影響到機組啟動和停運的安全性。在機組調試期間,發現主控室的閥門反饋信號頻繁出現開關現象,就地檢查發現GCT121VV位置反饋桿鎖緊螺絲在運行中振松脫落,導致位置反饋裝置失效,閥門反饋信號失靈,無法控制閥門的開關,必須緊急調整和處理。

1 位置反饋裝置的失效分析

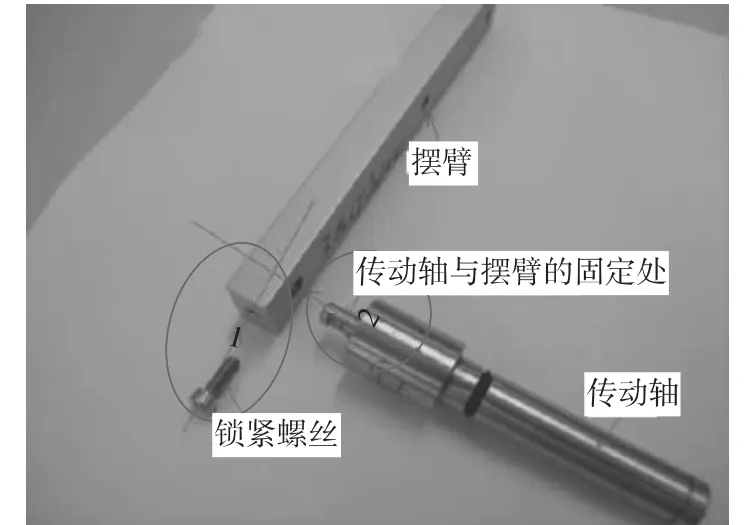

在機組調試時發現汽輪機旁路控制閥位置反饋失效后,立即撤出調試,對汽輪機旁路控制閥的位置反饋裝置進行全面檢查,發現汽輪機旁路控制閥GCT121VV位置反饋裝置位置反饋桿鎖緊螺絲在運行中松脫(如圖1所示),直接造成GCT121VV閥門反饋信號失靈,主控室GCT121VV閥門反饋信號出現頻繁開關現象。此外,在檢查中還發現部分GCT-C旁路閥橫桿出現彎曲現象,以及滑動變阻器與傳動軸的緊固無抗振措施等問題。

根據此次GCT121VV閥門波動事件中發現的故障和隱患,可以認為事故的最直接原因是閥門整套位置反饋裝置的設計和制造未考慮到部分主要閥門(特別是GCT121VV)必須在高頻振動的惡劣工況下運行,相關產品無防振設計,對位置反饋裝置的防振防松脫要求過低、緊力不夠,導致擺臂鎖緊螺絲在閥門長期高頻振動中逐漸振松,最后導致松脫。

圖1 汽輪機旁路閥位置反饋器擺臂與傳動軸

1.1 擺臂與傳動軸的連接

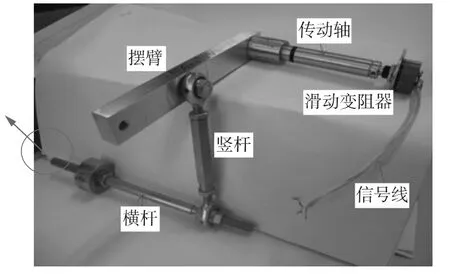

汽輪機旁路控制閥閥門位置反饋裝置結構如圖2所示。橫桿和閥門本體相連,閥門移動帶動橫桿上下移動,橫桿帶動豎桿移動,豎桿通過位置反饋器擺臂帶動位置反饋器傳動軸轉動,改變滑線變阻器阻值,作為閥門位置反饋信號反饋到智能定位器內部。在機組啟停時,閥門因氣流作用及前后壓差的影響振動很大,如果擺臂鎖緊螺絲緊固力不足,經過長期的高頻振動鎖緊螺絲就會松脫,導致擺臂與傳動軸松開,閥門反饋信號頻繁在全開和全關中間擺動。

圖2 擺臂與傳動軸的連接

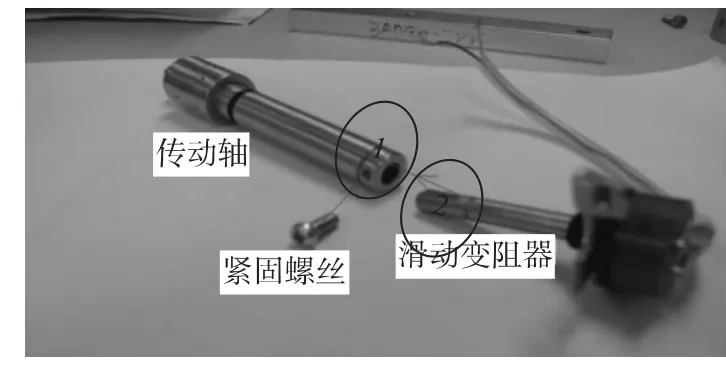

1.2 滑動變阻器與傳動軸的連接

滑動變阻器與傳動軸的緊固通過1只緊固螺絲,沒有抗振措施,如圖3所示。如果保持現狀繼續運行,在閥門高頻振動下,很容易出現與位置反饋桿相同的共模故障,存在很大的設備隱患,需要采取措施解決。

圖3 滑動變阻器與傳動軸的連接

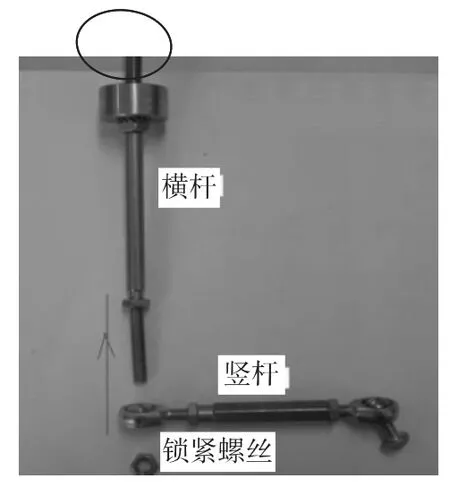

1.3 橫桿與豎桿的連接

圖4 橫桿與豎桿的連接

經檢查,發現汽輪機旁路閥位置反饋裝置部分橫桿有彎曲現象,如圖4所示。分析認為是橫桿設計直徑過細(16 mm),強度不夠,多次開關后產生彎曲。

2 改進措施

根據事故原因的分析結果,對相關的緊固體和連接方式進行了改進。

1)開減振槽消除高頻振動 為了防止位置反饋桿鎖緊螺絲在運行中松脫,擺臂與傳動軸部位設計和制造中必須考慮閥門在高頻振動下對擺臂與傳動軸部位的疊加影響,同時加強鎖緊螺絲的點接觸鎖緊力。為此,重新設計了擺臂及鎖緊螺絲的緊固方式,在傳動軸連接部位中間開1條寬6 mm、長40 mm的減振槽,如圖5所示。減振槽對振動有阻尼作用,可在一定程度上消除高頻振動的影響,同時緊固螺絲也因原來的點接觸變成面接觸,可以有效避免緊固螺絲在開停機時因閥門高頻振動而振松脫落。

圖5 開減振槽消除高頻振動

2)用3只螺絲緊固滑動變阻器與傳動軸的連接 原設計滑動變阻器與傳動軸的緊固,只用1只緊固螺絲,缺少抗振措施。為了防止出現與位置反饋桿相同的故障,制造商在滑動變阻器與傳動軸的連接上,采用3只緊固螺絲加以固定。

3)增加橫桿的強度和剛性 橫桿直徑太細是發生彎曲的主要原因。為此,把橫桿直徑從20 mm增加到24 mm,保證了橫桿的強度和剛性。

4)增加橫桿上的凸輪直徑 為了增加橫桿與閥門接觸面積,提高位置信息反應的靈敏度,把橫桿上的凸輪直徑從30 mm增加到35 mm。

3 結語

3號機組在后續小修中對所有位置反饋裝置實施了改造,在取得良好效果的基礎上,隨即對4號機組所有位置反饋裝置也實施了改造,目前位置反饋裝置運行正常。實踐證明,經過整體改造失效位置反饋裝置,避免了因鎖緊螺絲振松造成閥門異常波動,從而保證了汽輪機旁路控制閥的安全運行。目前,這些改進措施已經納入其他核電項目設備采購時對供貨方相關設計的要求中。