動力鋰離子電池智能管理系統數據采集單元設計

張華鋒,廖菲,管道安,彭元亭

?

動力鋰離子電池智能管理系統數據采集單元設計

張華鋒1,廖菲2,管道安1,彭元亭1

(1. 武漢船用電力推進裝置研究所,武漢 430064 ;2. 武漢電信網絡監控部,武漢 430030)

分析了鋰電池各運行參數的特點,設計了一種用于鋰電池智能管理系統的數據采集方法,通過改進的測量方法實時測量鋰電池組的單體電池電壓、溫度及充放電電流,并通過CAN總線傳至上層節點,為鋰電池的智能管理提供現場數據。著重介紹了該數采單元的設計原理以及軟硬件設計。

鋰離子電池 數據采集 CAN總線 智能管理系統

1 引言

鋰離子電池由于具有電壓高、能量密度高、無“記憶效應”、放電曲線平緩,綠色環保等優點逐步在動力電池方面獲得應用。鋰電池過充、過放電、短路、溫度、單體電壓不一致性等都會對使用效率、使用壽命及使用安全產生影響。因此,獲得鋰電池的運行參數從而對其進行實時監控是非常必要的。

在研制的鋰電池智能管理系統中,通過實時測量鋰電池組的單體電池電壓、單體電池溫度、及充放電電流,實現對鋰電池組運行參數的實時監測,并通過總線將數據傳至上層節點進行分析處理,據此對鋰電池系統進行相關控制,實現鋰電池系統的高效,高壽命運行。本文重點對鋰電池智能管理系統的數據采集方法進行研究,通過CAN(Controller Area Network)總線為鋰電池智能管理系統實時提供電池各運行參數。

2 電池運行參數測量

2.1 單體電池電壓測量

單節鋰電池電壓較低,很多場合需要串聯使用,而電池組的性能取決于最差的那節電池。因此測量串聯電池組單節電池的電壓成為必要而又關鍵的技術。

共模測量[1]和差模測量是測量串聯電池組各節電池電壓的兩種方法。當串聯電池數較多而且對測量精度要求較高時,只能采用差模測量。由于兩個測量端存在較高的共模電壓,所以不能采用模擬開關選通,也不能直接測量。工業上廣泛采用機械繼電器實現多路電壓選通,通過隔離放大器隔離共模電壓;這種方法在使用壽命,精度,抗干擾等方面存在明顯的不足。

本方案采用差模測量法,選用松下公司AQW21x系列光耦繼電器選通各電池端電壓,通過差動放大器抵消測量端的共模電壓,再用運放電路進行信號調理,能夠實現串聯電池數較多時各電池電壓的實時高精度測量[2],而且高額響應和抗干擾能力很好。

所選差動放大器是AD公司新一代運算放大器,它最大的特點是它可以在某些情況下代替隔離放大器,在雙電源供電時輸入端可以耐高達500 V的共模電壓,在單電源12 V供電時也可以擁有高達220 V的共模輸入。所選光耦繼電器耐壓400 V,驅動電流l mA,連續負載電流100 mA,平均動作時間0.3 ms,導通電阻約30 nΩ,沒有噪音和開關次數限制。

測量電路原理圖如圖1。

圖1 單體電池電壓測量原理圖

2.2 單體電池溫度測量

除了電化學反應的吸熱和放熱外,在充放電過程中,由于電池內阻而產生的熱量也會引起電池的溫度發生變化。電池溫度測量是在電池極柱根部安置溫度傳感器,通過測量在線電池的溫度,找出溫度異常的電池。研究表明:無論是恒流放電、限壓恒流充電還是浮充狀態,荷電量最小的電池溫度最高。

系統中對單體電池溫度的測量采用了Dallas公司生產的數字式溫度傳感器DS18B20。與其他溫度傳感器相比,該傳感器具有如下特性:支持多點組網功能,多個DS18B20溫度傳感器可并聯在一起,實現多點溫度測量;測量范圍為-55~+125℃,分辨率為±0.5℃;測量結果以9~12位可選擇的二進制數值量串行傳送。

電路原理圖如圖2。

2.3 電池充放電電流測量

鋰電池充放電電流的測量相對比較簡單,考慮到放電電流很大,在此系統中采用了最高可測800 A電流的LEM公司的HAS500-S霍爾電流傳感器,它將電池充放電電流轉換成-4~+4V的直流電壓,電壓抬升后直接經AD轉換即可得。

圖2 單體電池溫度測量原理圖

3 CAN通信設計

CAN總線是一種支持分布式實時控制系統的串行通信局域網。由于其高性能、高可靠性、實時性等優點,已廣泛應用于控制系統中的檢測和執行機構之間的數據通信[3].

由于每塊采集板采集多種測量,且系統中可能存在多塊采集板,為避免多塊采集板在數據交換時產生沖突,采用請求/響應的主從式數據傳輸方式。由上層CAN通訊節點發出數據請求,采集板將各參數打包,分別發出,在包中標明數據類型及采集板號。

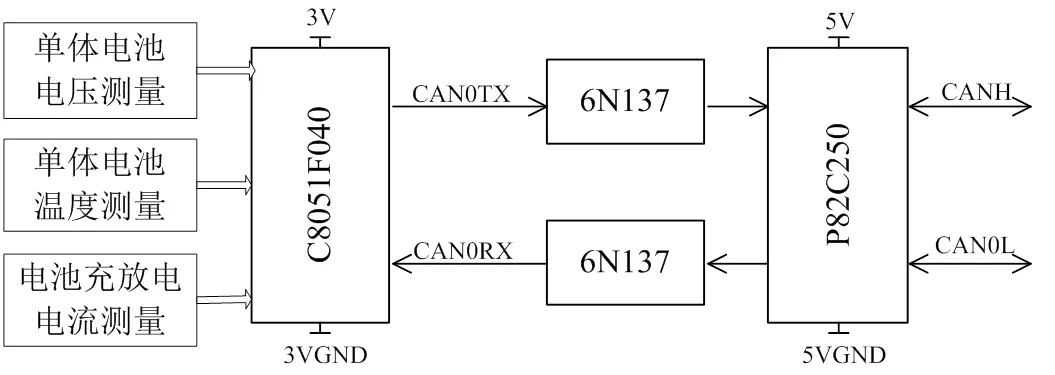

使用C8051F040作為系統核心,該型單片機中已集成CAN控制器,從而大大簡化了硬件設計。該控制器器符合Bosch規范2.0A和2.0B,可工作在標準模式和擴展模式;支持數據幀和遠程幀;有完備的錯誤診斷功能;有自動重發功能[5]。

4 系統軟、硬件設計

系統硬件框圖如圖3所示,該系統以C8051F040單片機為核心組成。由CAN通信接口模塊、單體電池電壓采集模塊、單體電池溫度采集模塊以及電池充放電電流采集模塊等構成。

由于系統中存在多個采集模塊,為避免多個塊采集模塊在數據交換時產生沖突,系統通訊采用請求/響應的主從式數據傳輸方式。由中央控制單元的CAN通訊節點發出數據請求,采集模塊將各參數打包,分別發出,在包中標明數據類型類型及采集板號。中央控制單元將數據包中的數據分類進行處理,這樣大大減少了數據的出錯率。

在本系統中,選用高速CAN總線驅動器82C250。由于82C250是標準5 V供電,因此通過高速光耦6Nl37與82C250相連,這樣既實現了CAN節點間的電氣隔離,又增強總線節點的抗干擾能力,提高了節點的穩定性和安全性,如圖3。

82C250與CAN總線的接口部分也采用了一定的安全與抗干擾措施。82C250的CANH和CANL引腳各自通過一個小電阻與CAN總線相連,電阻可起到一定的限流作用,保護82C250免受過流的沖擊。CANH和CANL與地之間并聯兩個小電容,可以起到濾除總線上的高頻干擾和一定的防電磁輻射的能力。

為提高板卡的測量精度、使其具有良好的互換性、便于系統擴展,每塊采集板測量八路電壓和四路溫度[4],使用中根據測量參數的數量靈活選擇采集板數。

圖3 數采單元硬件框圖

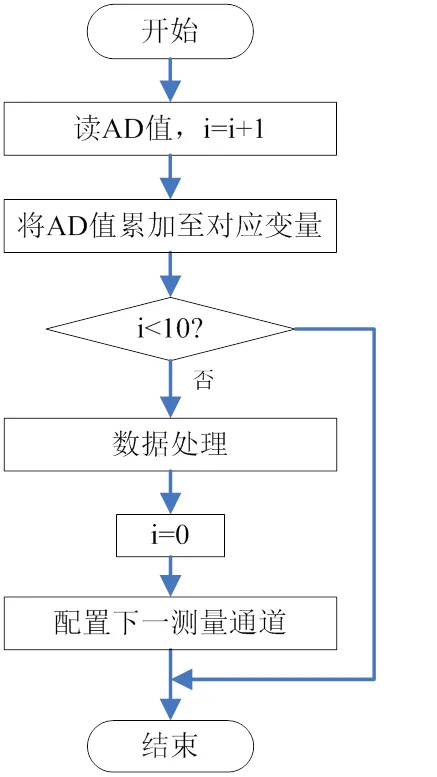

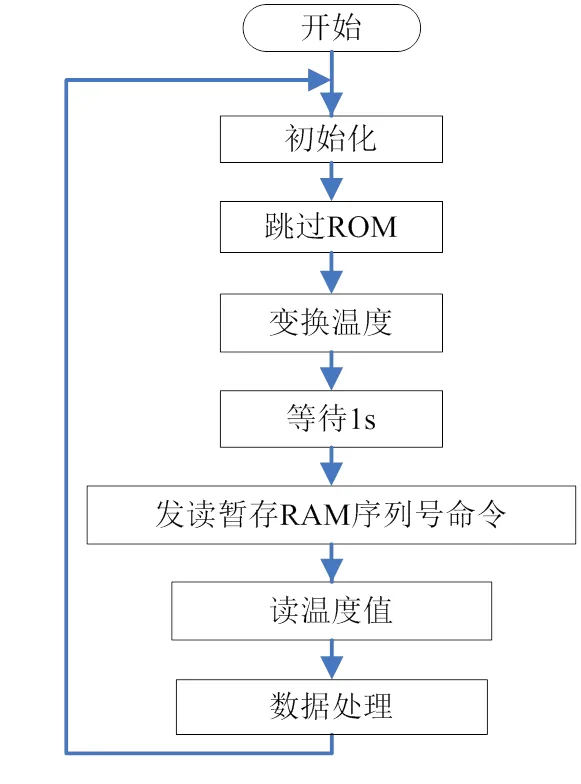

本系統用C51模塊化編程,提高了可讀性,維護方便。主要包括主程序、單體電池電壓采集程序、單體電池溫度采集程序、充、放電電流采集程序、CAN總線服務程序等。其中單體電池電壓采集和電池充、放電電流采集采用中斷方式實現,通過多次測量求平均值的方法,提高測量的準確性。單體電池電壓采集中斷程序流程圖如圖4所示,單體電池溫度采集程序流程圖如圖5所示。

5 主要技術指標

該數據采集系統的主要技術性能指標及參數如下:

1) 電壓測量:由于每塊板卡獨立采集電池運行參數并進行處理,最多監測電池數目主要由CAN總線通信協議及硬件通訊時間決定,單體電池電壓測量范圍為2.30~4.80 V,電壓測量精度為±0.01 V。

2) 溫度測量:溫度測量范圍為-25~+85℃,溫度測量精度為±0.5℃。

3) 電流測量:電流測量范圍為0~800 A,電流測量精度為±l%。

圖4 單體電池電壓采集中斷程序流程圖

圖5 單體電池溫度采集程序流程圖

6 結束語

本文對鋰電池數采系統的硬件和軟件設計進行了詳細分析。通過該系統為鋰電池實時監控和充放電控制提供實時運行參數,對提高直流系統的安全運行、供電系統的可靠性和自動化水平有著十分重要的意義。

[1] 古啟軍, 陳以方, 吳知非. 串聯電池組電壓測量方法研究[J]. 電測與儀表, 2005(5), 39(437): 1-2

[2] 謝永剛.移相全橋ZVZCS變換器及數字化控制研究.華中科技大學碩士論文,2006.

[3] 鄔寬明. CAN總線原理和應用系統設計[M]. 北京:北京航空航天大學出版社,2006:240-243

[4] 李立偉, 鄒積巖. 蓄電池總線檢測系統的設計與實現[J]. 電工技術雜志, 2008, (11).

[5] 張毅剛,趙光權,孫寧等.DSP原理、開發與應用[M].哈爾濱:哈爾濱工業大學出版社,2006.

The Design of Data Acquisition System for SMBS Based on CAN Bus

Zhang Huafeng1, Liao Fei2, Guan Dao’an1,Peng Yuanting1

(1.Wuhan Institute of Marine Electric Propulsion, CSIC , Wuhan 430064 , China; 2. Chinatelecom Wuhan Branch, Wuhan 430030, China)

TP302.1

A

1003-4862(2013)04-0037-03

2012-08-24

張華鋒(1979-),男,工程師。研究方向:化學電源測控技術及船舶電力推進系統監控技術。