大棗去核切片集成設備的設計與試驗

文懷興 李新博 史鵬濤 王寧俠

WEN Huai-xing LI Xin-bo SHI Peng-taoWANG Ning-xia

(陜西科技大學機電工程學院,陜西 西安 710021)

(Department of Mechanical and Electrical Engineering,Shaanxi University of Science and Technology,Xi’an,Shaanxi 710021,China)

在大棗深加工中,去核、切片是重要的加工工序[1,2]。目前,大棗去核、切片主要采用的是人工去核、切制,或人工去核機器輔助切片。該方式生產效率低,勞動強度大,對操作者易造成傷害,同時衛生條件差。

目前,中國已有科研院所、企業對大棗去核機、切片機進行了研究并取得了一些成果。中國專利 ZL 01229251.6[3]提出半自動硬棗去核劃皮機,但其需手工對大棗排隊、上料和去核,生產效率較低。中國專利200610107231.8[4]提出去核機,采用水平轉位上料,容易將棗擠扁、壓碎,且主要適用于加工半干棗。泊頭市博屹機械有限公司生產規格為GJDZQH的大棗去核機,該去核機控制核心由PLC編程器和人機界面組成,其中大棗定位由機械手完成[5]。該設備定位好、去核率高,但產品造價高、結構過于復雜。中國專利200920033989.0[6]提出了一種大棗自動切片機,采用鋸齒形動刀機構送料,定刀機構切片。該動刀送料機構為鋸齒形刀具,易對棗肉造成損傷,切片造碎率大。本試驗提出一種雙排滾鏈式去核切片集成設備設計方案,該方案有效解決了自動排隊上料、定位去核和快速切片等技術難點,而且能實現雙排去核、切片機構同時工作,結構簡單、緊湊,生產效率高,實現了大棗去核與切片的有效集成。

1 總體方案設計

1.1 結構與工作原理

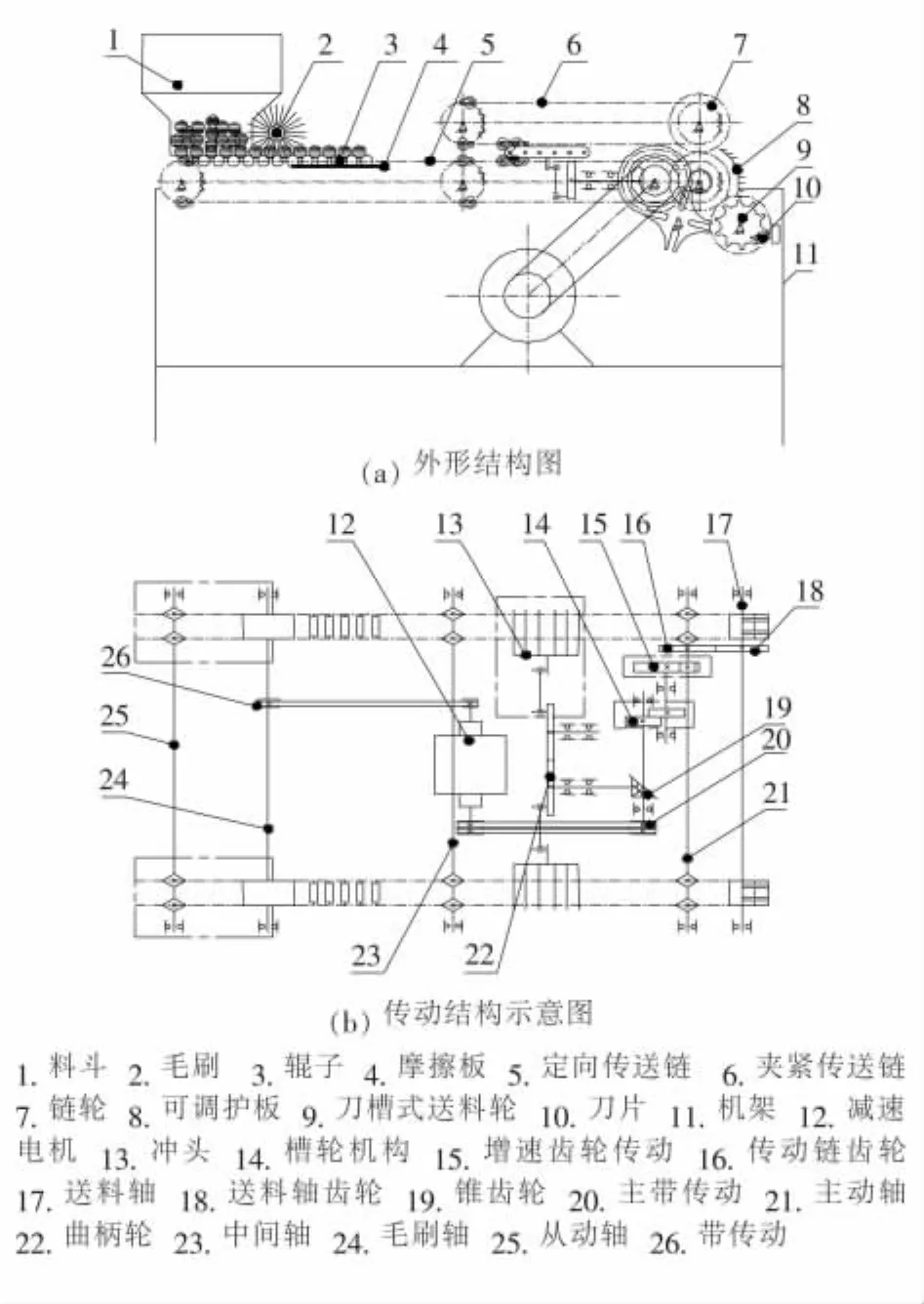

本試驗在對國內外相關文獻與資料分析[7-11],和對中國現有去核、切片設備存在問題研究的基礎上,綜合考慮中國大棗本身結構特點及大棗加工工藝,提出了如圖1所示設計方案。

該設備主要由一個傳動機構,兩對自動上料排序機構、定位夾緊機構、去核機構和切片機構組成。上料排序機構主要由料斗1、輥子3、定向傳送鏈5和毛刷2組成。定位夾緊機構由分別帶有輥子3的定向傳送鏈5和夾緊傳送鏈6組成。去核機構主要由曲柄輪22、沖頭13組成。其中沖頭13部分由插桿27、頂桿28和導向桿30組成。切片機構主要由可調護板8、刀槽式送料輪9和刀片10組成。傳動機構主要由減速電機12、主帶輪20、錐齒輪19、槽輪機構14、增速齒輪傳動15、主動軸21、從動軸25構成。

如圖1減速電機12將動力傳送給主皮帶輪20、錐齒輪19、槽輪機構14、增速齒輪傳動15等傳動機構,傳動機構又將動力分別傳遞給上料排序機構、定位夾緊機構、去核機構和切片機構。槽輪機構14的間歇運動,帶動上料、夾緊、切片三大機構實現間歇式運動。

圖1 設備結構示意圖Figure 1 Schematic diagram of equipment

其主要工作過程:大棗由料斗1上料,經毛刷2成單排排列,位于兩輥子3間;輥子在摩擦板4作用下,產生自轉,并帶動大棗一同旋轉使大棗軸線與輥子軸線一致,實現大棗自動定向排序;重疊棗則被毛刷2掃回料斗1重新排序[12,13]。然后大棗由定位夾緊機構的輥子3定位夾緊。在傳送鏈停歇間歇,去核機構的插桿27由曲柄輪22帶動沖核,再由固定于導向桿30上的頂桿28將棗核頂出,實現棗與核的分離并保證果肉盡可能完整。去核后棗在可調護板8和輥子3夾持下輸送到刀槽式送料輪9完成快速橫向切片,并保證切片薄厚均勻,造碎率不大于5%。

1.2 主要技術參數

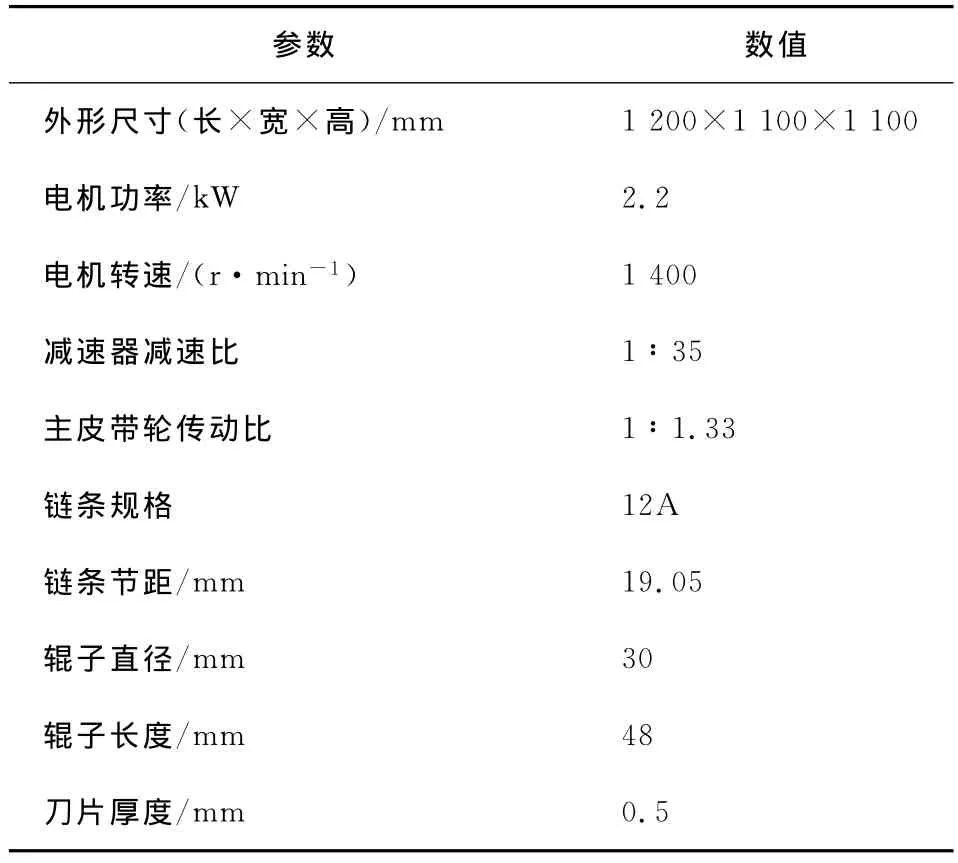

根據大棗加工企業的要求,確定去核切片集成設備生產率為250 kg/h,綜合考慮大棗本身結構特點、加工工藝,去核、切片過程中的受力,以及設備所需承受載荷等因素,確定本設備主要技術參數見表1。

表1 技術參數Table 1 Technical Parameters

2 主要部件設計

2.1 定位夾緊機構設計

如圖2所示夾緊機構是由兩排垂直放置的鏈完成,下面一排長鏈是定向傳送鏈5,用來輸送大棗,并使大棗橫向定位;上面一排短鏈是夾緊傳送鏈6,用來配合長鏈把棗夾緊。兩鏈中間都用輥子3連接。如圖2,大棗定位由4個柱形輥子3相切夾緊,輥子3直徑取d=30 mm,相鄰兩輥子3中心距為鏈節距的2倍,即a=2P=38.1 mm。由于沖核的時候鏈條會受到擠壓,棗的軸線會稍偏離沖頭軸線,為解決這一問題,可在沖核部位加一托板,將鏈條托住。托板設置為可上下調節的,當棗直徑過大時,將上托板上調,下托板下調;當棗直徑過小時,分別將上下托板反向調節即可。此設計適合加工大棗直徑范圍為18~35 mm。

圖2 大棗定位夾緊機構Figure 2 Positioning clamping mechanism of jujube

2.2 去核機構設計

快速去核要求大棗在輸送工位的停歇位置,即如圖2所示,夾緊機構定位夾緊停歇期間,大棗軸線與去核機構沖頭的軸線一致,實現1次沖核動作完成多個大棗的去核作業。要求去核效率高而且果肉完整性好。

2.2.1 去核原理 去核刀具的設計是決定去核機構能否成功去核的關鍵。另外,一定范圍內,刀刃越鋒利,切口越整齊,果肉的完整性就越好[14,15]。為此,本設備采用叼核原理(刀具為空心圓筒)去核。如圖3(a)所示,沖頭部分由插桿和頂桿構成,其中插桿為空心薄圓筒(刀頭僅磨薄開刃),大小與棗核大小相當,頂桿為實心體。去核時,插桿從大棗一端快速插入,切斷棗核與棗肉之間的連接組織,并給棗核施加足夠的夾持力,使棗核隨插桿一塊退出。如圖3(b)所示,當棗核隨插桿退出棗肉時,棗核由頂桿頂出插桿,至此,完成整個去核過程。

圖3 去核原理Figure 3 Pitting principle

2.2.2 去核機構設計及循環周期計算 如圖4,去核機構采用雙對心曲柄滑塊機構,實現集成設備對去核的要求。插桿27由6個圓筒形刀具組成,由連桿29帶動在導向桿30上作直線往復運動,實現叼核過程。頂桿28由6根對應實體桿組成,一端伸入插桿27中,一端固定于導向桿30上,完成頂核過程。

圖4 去核機構Figure 4 Pitting mechanism

沖頭屬于易損壞關鍵零件。為了使機器不因沖頭損壞而停止工作,遵循零件互換性原則,將沖頭設計為單個零件。這樣既節約成本,又便于受損時更換。

曲柄輪每轉一周為一個循環周期T,則該集成設備可實現每回12顆棗沖核。以陜北大棗為原料,若平均每顆新鮮大棗重11.6 g,則去核機構生產率Q:

式中:

n—— 曲柄輪轉速,r/min;

m——每顆棗的平均重量,g;

N——每個生產周期去核棗的個數。

則循環周期T=2.00 4 s≈2 s。由于本設備去核與切片協調運轉,因此,整個集成設備循環周期也為2 s。

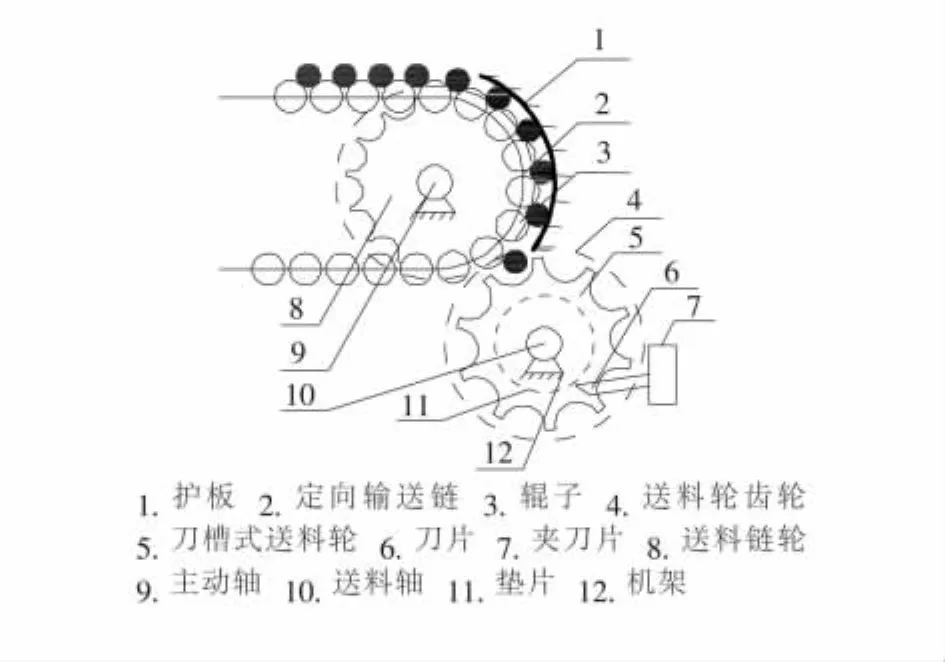

2.3 切片機構設計

2.3.1 主體結構與原理 如圖5所示切片機構由可調護板1、刀槽式送料輪5、刀片6和傳動機構四部分組成。設備工作時,動力由主動軸9輸入,主動軸帶動定向輸送鏈2向前輸送大棗的同時帶動送料輪齒輪4轉動,送料輪齒輪通過送料軸10帶動刀槽式送料輪5旋轉。

圖5 切片機構示意圖Figure 5 Schematic diagram of slicing mechanism

可調護板1固定于機架12,設備工作時,大棗在護板1與定向輸送鏈輥子3共同夾持下,有序掉入刀槽式送料輪5U型刀槽內,大棗隨著刀槽式送料輪5的旋轉被快速、橫向切置成環片狀,實現該設備快速、橫向切片功能。

2.3.2 主要部件設計 如圖5可調護板1采用PVC彈性塑料材料制成,由彈簧、螺釘固定于機架12,其大小根據所加工大棗大小調節,可調范圍約為0~8 mm。

刀槽式送料輪5由等厚度輪片疊夾而成,輪片層與層間由墊片11隔開。由于棗片厚度要求為5~6 mm,因而輪片與墊片均用3 mm不銹鋼材料制成。

刀片組件由刀片6與夾刀片7組成。夾刀片厚度6 mm,刀片厚度0.5 mm,刀片一端由夾刀片固定于機架,刀片另一端則伸入刀槽式送料輪5層與層的間隙。

為了使送料鏈輪8與刀槽式送料輪5精確協調運轉,保證大棗能順利進入刀槽式送料輪5刀槽,該設備采用齒輪傳動,即一對送料輪齒輪4。兩齒輪齒數相等且送料鏈輪8與刀槽式送料輪5的轉速、大小、輥子3間距和槽口節距大小都相同。

3 機構間運動協調性分析

由該設備去核、上料夾緊、切片機構相關技術參數,繪制工作循環圖如圖6所示。該設備工作循環周期為Tp。去核機構由A點到C點完成其沖核動作,在C點達到沖頭最遠極限位置;由C點到E點完成其頂核過程。由A點到B點,上料夾緊機構進行上料而切片機構正進行切片過程;由B點到D點上料夾緊機構正處于定位夾緊狀態,而切片機構處于停歇狀態。

圖6 設備工作循環圖Figure 6 Working cycle diagram of equipment

去核機構采用對心曲柄滑塊機構,其沖核行程圖與頂核行程圖對稱。BD段上料夾緊機構處于夾緊狀態,在該段時間沖頭能安全進出料夾運動區域(沖頭從接近夾緊機構到伸入夾緊機構內部達到最遠極限位置),而在BD段以外,刀具不能進入該區域,否則會發生干涉。顯然上料夾緊機構最佳上料時間是沖頭從A點出發,到沖頭快要接近料夾運動區時,上料夾緊機構恰好完成上料正處于夾緊狀態,這時兩者間運動不會干涉,同時沖頭有足夠時間完成沖核動作。

圖6可清楚表明本集成設備特點:間歇式上料、夾緊、切片,連續式去核。由圖6知上料夾緊機構與切片機構每一個動作所用時間相同,說明二者協調性很好,即大棗去完核后,能順利完成切片工作。

4 樣機效果試驗驗證

4.1 試驗方案

為了考量設備自動排序上料、去核、切片等綜合性能,本試驗對樣機進行兩項試驗。試驗所用大棗皆為當天采摘,長度為40 mm左右,直徑26 mm同品種大棗;所用秤為上海友聲電子計重秤3 kg/0.1 g電子臺秤。

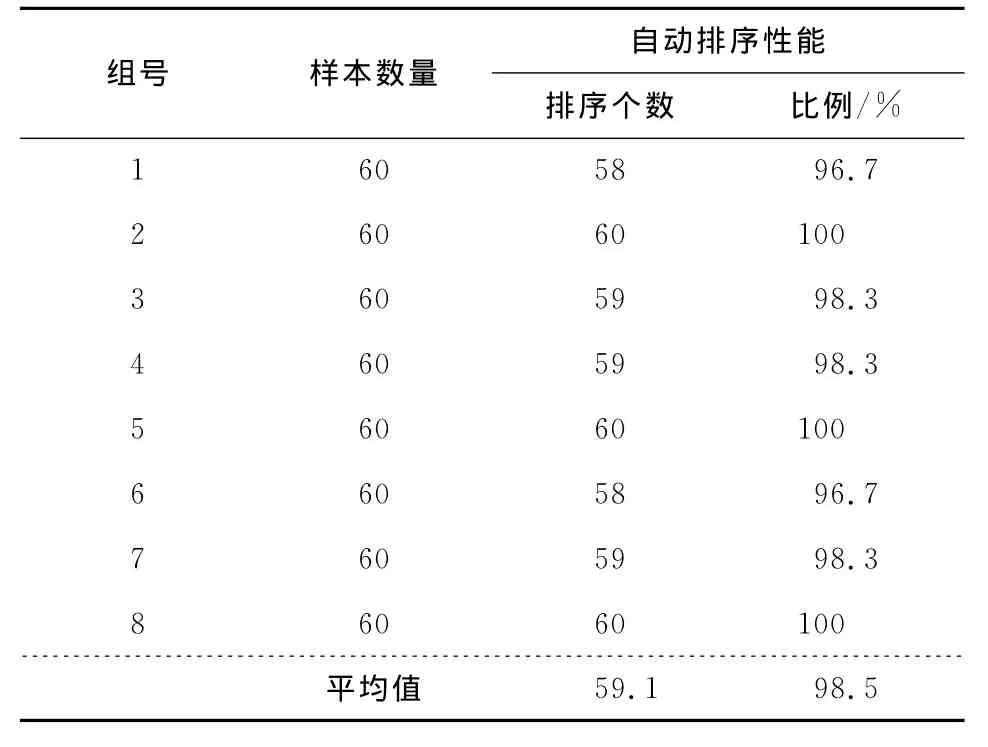

試驗一:以60顆棗為一組,共8組。測試自動排序性能。試驗數據見表2。

試驗二:以1 kg棗為一組,共8組。測試去核切片性能。為減少誤差,每組試驗,稱量完整棗片質量(每次稱3次求平均值),則碎渣質量為樣本質量與棗片質量之差。試驗數據見表3。

4.2 試驗指標

自動排序率≥95%;

切片造碎率≤5%。

4.3 試驗結果分析

自動排序包括去核前的上料排序和去核后大棗有序進入刀槽式送料輪。由表2可知,在測試自動排序性能中,8組試驗,平均每組自動排序個數59.1,平均每組成功自動排序率(自動排序個數與每組總數之比)達98.5%,其自動排序成功率遠高于試驗指標95%,說明該設備自動排序性能優良。

表2 試驗一數據Table 2 Experiment 1 data

表3 試驗二數據Table 3 Experiment 2 data

造碎率為切片后大棗碎渣質量與樣本質量百分比。切片后大棗碎渣既包括去核所致碎渣,又包括切片過程所致碎渣,所以用造碎率能綜合反映設備去核與切片性能。由表3可知,在測試去核切片性能中,8組試驗,平均每組成品質量為0.958 4 kg,造碎率為4.16%。其中第2組造碎率為4.64%,遠高于其它組數據。經調查分析,該組樣本中含有2顆蟲棗,因此在去核過程中造成過多碎渣,進而使整組造碎率偏高。但該設備平均造碎率依然低于試驗指標5%,說明該設備去核切片性能良好。

5 總結

(1)本設計方案成功實現了去核、切片動作的集成,自動化程度高。經樣機試驗,其自動排序、去核、切片性能良好,切片厚度均勻。

(2)本集成設備,僅適用于長圓形棗。加工前,最好將大棗按大小提前分級,再根據棗大小調節托板與護板位置,確保去核、切片效果。

(3)本方案經樣機試驗生產率可達250 kg/h,與現有先去核再切片設備相比優勢明顯。

1 王洪友.大棗加工工藝及設備的應用研究[J].農產品加工·創新版,2010(11):66~68.

2 許牡丹,劉紅梅,曾令軍,等.高Vc香酥棗片的生產工藝[J].食品研究與開發,2010,31(4):65~67.

3 寧天德,崔志強.半自動硬棗去核劃皮機:中國,01229251.6[P].2002-09-04.

4 梁睦,神會存,張雪松.一種紅棗自動去核機:中國,200610107231.8[P].2007-03-28.

5 王小愛.紅棗去核機的開發與研究[D].陜西:陜西科技大學,2010.

6 張鵬霞,黨凱鋒,于北京,等.大棗自動切片機:中國,200920033989.0[P].2010-08-25.

7 閆天翔,趙建國.履帶式大棗自動去核機[J].輕工機械,2009,27(6):73~78.

8 梁睦.轉盤式紅棗自動去核專用設備[J].輕工機械,2008,26(4):35~37.

9 潘光潔,孫傳祝,張志衫,等.揉搓式豌豆脫皮機研究與設計[J].食品與機械,2012,28(4):146~148.

10 張浩棟,張燕,梁棟.椰子滾切式剝衣機的設計[J].食品與機械,2013,29(1):167~169.

11 Demeulenaere B,Berkof R S.Improving machine drive dynamics:a structured design approach toward balancing[J].Journal of Mechanical Design,2008,130(8):1~7.

12 文懷興,史鵬濤,王寧俠,等.一種大棗自動去核切片機:中國,201110312614.X[P].2012-02-22.

13 史鵬濤,文懷興,王寧俠.大棗全自動輸送定向切片機設計與應用效果[J].農業工程學報,2012,28(24):28~34.

14 王旭東,李長友,張韶回,等.荔枝去核機的設計[J].農業機械學報,2005,36(9):167~170.

15 程紅勝,李長友,鮑彥華,等.荔枝柔性去核刀具的設計與試驗[J].農業工程學報,2010,26(8):123~129.