低吸濕性楊梅粉噴霧干燥工藝的優化

宋賢聚

SONG Xian-ju

(臺州學院生命科學學院,浙江 臺州 318000)

(School of Life Science,Taizhou University,Taizhou,Zhejiang 318000,China)

楊梅是雙子葉植物綱楊梅科楊梅屬喬木,廣泛分布于中國南方各地。其成熟果實呈紫紅色,營養豐富,色澤誘人,果味酸甜,是深受中國消費者喜愛的著名特色水果之一[1]。目前,楊梅種植規模逐年擴大,產量不斷提高,加之楊梅收獲期短,自然條件下難以保存,迫切要求對楊梅進行深加工,減少由于產品積壓造成的浪費。目前,楊梅的深加工方式主要有楊梅 果 脯[2]、楊 梅 涼 果[3]、楊 梅 罐 頭[3]、楊 梅 酒[4]、楊 梅汁[5-7]和楊梅粉[8-10]等。其中,生產的楊梅粉極易吸濕引起制劑結塊、流動性降低、潮解等,使產品的物理、化學和生物穩定性降低,從而影響消費者對楊梅粉產品的接受度,影響楊梅粉產品的開發。因此,獲得低吸濕性特征的楊梅粉加工工藝是解決楊梅粉產業發展瓶頸的關鍵。

本試驗擬通過深入研究噴霧干燥工藝對楊梅粉吸濕性的影響,獲得低吸濕性楊梅粉的加工工藝參數,為楊梅粉的進一步工業化生產提供技術參考。

1 材料與方法

1.1 試驗材料

1.1.1 試驗原料

楊梅:東魁,購于浙江臨海市場。

1.1.2 試驗試劑

麥芽糊精:DE值為5,汕頭市西隴化工廠有限公司;

可溶性淀粉:無錫市展望化工試劑有限公司;

β-環糊精:有效物質含量99%,河南保信化工產品有限公司;

阿拉伯膠:有效物質含量99%,鄭州眾信化工產品有限公司;

NaCl:分析純,浙江中星化工試劑有限公司。

1.2 試驗儀器

噴霧干燥機:SP-1500實驗型,上海順儀實驗設備有限公司;

精密色差儀:HP-200型,上海漢譜光電科技有限公司;

電子天平:FA2204B型,上海精密科學儀器有限公司;

高速組織搗碎機:DS-1型,上海標本模型廠;

電熱鼓風干燥箱:DHG-9203A型,上海一恒科學儀器有限公司。

1.3 試驗方法

1.3.1 楊梅粉制作工藝流程

新鮮楊梅→挑選→清洗→熱水漂燙→打漿、榨汁→澄清→離心→調配→均質→噴霧干燥

1.3.2 助干劑的選擇 楊梅汁含糖量高,需要添加助干劑才能進行噴霧干燥。試驗選用麥芽糊精、可溶性淀粉、β-環糊精和阿拉伯膠作為助干劑,在添加質量分數為15%,進風溫度為150℃,進料流量為500 m L/h的條件下進行噴霧干燥試驗,研究上述助干劑對噴霧干燥楊梅粉品質的影響,選擇最適合楊梅粉加工的助干劑。

1.3.3 淀粉添加量的確定 采用可溶性淀粉為楊梅粉加工的助干劑,試驗選擇添加量分別為8%,10%,12%,14%,16%,18%,20%,在進風溫度為150℃,進料速度為500 m L/h的條件下進行噴霧干燥試驗,研究淀粉添加量對噴霧干燥過程和產品吸濕性的影響,選擇適合楊梅粉加工的淀粉添加量。

1.3.4 熱風溫度的確定 試驗選擇噴霧干燥的進風溫度分別為130,140,150,160,170,180℃,在添加質量分數為15%的淀粉,進料速度為500 m L/h的條件下進行噴霧干燥試驗,研究熱風溫度對噴霧干燥過程和產品吸濕性的影響,選擇適合楊梅粉加工的熱風溫度。

1.3.5 進料速度的確定 試驗選擇進料速度分別為200,300,400,500,600,700 m L/h,在添加質量分數為15%的淀粉,進風溫度為150℃的條件下進行噴霧干燥試驗,研究進料速度對噴霧干燥過程和產品吸濕性的影響,選擇適合楊梅粉加工的進料速度。

1.3.6 正交試驗設計 在單因素試驗基礎上,選擇淀粉添加量、進風溫度和進料速度3個因素進行正交試驗分析。

1.3.7 驗證實驗 按正交設計試驗結果中的最佳噴霧干燥條件進行3次驗證實驗,考察此噴霧干燥條件下,產品質量指標的穩定性。

1.4 分析方法

1.4.1 吸濕率的測定 參照文獻[11]修改如下:恒濕器中的平衡相對濕度為75%,在25℃的恒溫培養箱中放置24 h。

1.4.2 水分含量的測定 參照文獻[12]。

1.4.3 色澤的測定 用色差計測量,Hunter a值代表試樣紅綠程度,值越大表示樣品越紅,測量6次,取平均值。

1.4.4 表觀密度的測定 參照文獻[13]。

1.4.5 濕潤性的測定 參照文獻[13]。

2 結果與分析

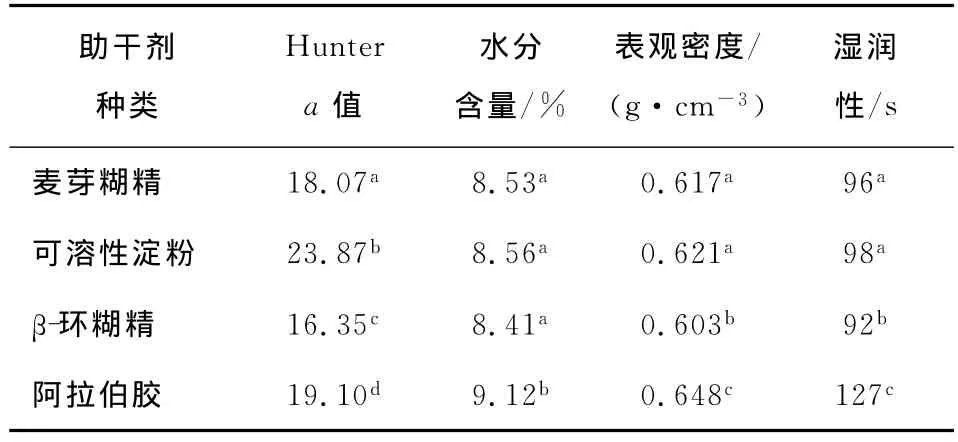

2.1 助干劑對噴霧干燥楊梅粉品質的影響

含糖類物料在噴霧干燥過程容易出現粘壁問題,添加助干劑是解決粘壁問題的最主要方法,楊梅汁中含糖量高(可溶性固形物達到12%左右),不能直接干燥,必須加入助干劑[14]。麥芽糊精、可溶性淀粉、阿拉伯膠和β-環糊精是噴霧干燥過程中常用的助干劑,添加以上助干劑制得的楊梅粉的品質見表1。由表1可知,助干劑種類對楊梅粉的品質有較大的影響,在色澤方面,添加可溶性淀粉的楊梅粉色澤最好,添加β-環糊精的楊梅粉的色澤最差,可能是β-環糊精對楊梅汁里的色素成分包埋效果最好,造成楊梅粉色澤最淺;在水分含量方面,添加淀粉、麥芽糊精和β-環糊精的楊梅粉的水分含量較低,加入阿拉伯膠的楊梅粉的水分含量達到9.12%,水分含量偏高,不利于產品的貯藏;在表觀密度方面,加入β-環糊精后楊梅粉表觀密度較小,為0.603 g/cm3,加入阿拉伯膠的表觀密度較高,為0.648 g/cm3;在潤濕性方面,以阿拉伯膠為助干劑的楊梅粉在水中分散的時間較長,分散性差,而添加其它3種助干劑的楊梅粉可以比較迅速地分散。

從制得的4種楊梅粉的品質可以看出,加入β-環糊精的顏色偏淡;加入阿拉伯膠的不易溶解;而加入可溶性淀粉和麥芽糊精的沒有明顯的缺陷,其中添加可溶性淀粉的色澤最鮮艷。根據4種助干劑對噴霧干燥楊梅粉品質的影響,選擇可溶性淀粉作為噴霧干燥楊梅粉的助干劑。

表1 助干劑對噴霧干燥楊梅粉品質的影響Table 1 Effect of drying aids on spray-dried bayberry powder quality

表1 助干劑對噴霧干燥楊梅粉品質的影響Table 1 Effect of drying aids on spray-dried bayberry powder quality

同一列中不同字母表示差異顯著(P<0.05)。

助干劑種類Hunter a值水分含量/%表觀密度/(g·cm-3)濕潤性/s麥芽糊精 18.07a 8.53a 0.617a 96a可溶性淀粉 23.87b 8.56a 0.621a 98a β-環糊精 16.35c 8.41a 0.603b 92b阿拉伯膠 19.10 d 9.12b 0.648c 127c

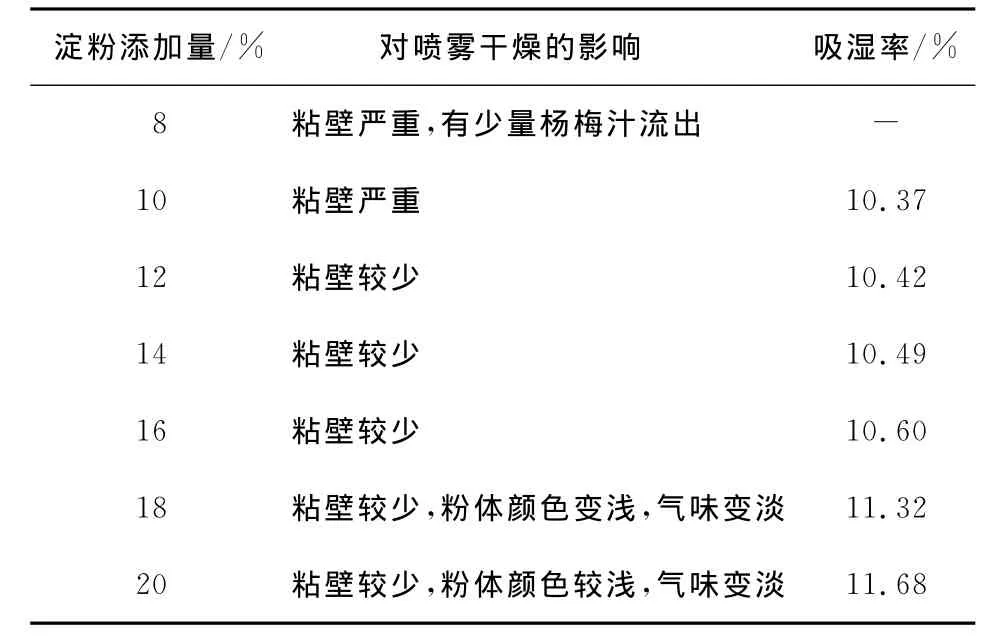

2.2 淀粉添加量對楊梅粉噴霧干燥和吸濕性的影響

在噴霧干燥過程中,當物料中的可溶性固形物含量較低時,其最終產物中的水分含量就相對較多,就越不利于干燥,粉末不容易形成,容易產生粘壁的現象,造成出粉率較低;隨著淀粉添加量的增加,物料中的可溶性固形物含量增加,但是,可溶性固形物含量過高,可能會造成黏度太大,入料困難,同時會造成粉體顏色偏淺和楊梅香味偏淡。淀粉添加量對噴霧干燥的影響見表2。

由表2可知,當淀粉添加量為8%、10%時,噴霧干燥過程中都存在嚴重的粘壁現象,而淀粉添加量為8%時還有少量的楊梅汁流出,這是由于產物中水分的含量高,粉末之間容易相互粘連,造成產物不干燥。而當淀粉添加量上升到12%以上時,產物中的水分含量較低,更容易干燥,出粉率上升。當淀粉添加量上升到18%時,粉體顏色變淺,氣味變淡。

由表2還可知,噴霧干燥楊梅粉的吸濕率隨著淀粉添加量的增加而增大,也就是說淀粉添加量越高,楊梅粉吸濕率越高。當淀粉添加量從10%上升到16%時,吸濕率緩慢增大,而淀粉添加量超過16%時吸濕率增加較快,可能是淀粉添加量超過16%時,粉體的粒徑隨淀粉添加量的增加而快速減小,造成粉體表面積增加,從而使吸濕率增加較快[15]。

表2 淀粉添加量對楊梅粉噴霧干燥和吸濕性的影響Table 2 Effect of the starch addition amount on spray drying and hydroscopicity of bayberry powder

表2 淀粉添加量對楊梅粉噴霧干燥和吸濕性的影響Table 2 Effect of the starch addition amount on spray drying and hydroscopicity of bayberry powder

“-”表示很難得收集到楊梅粉,未進行吸濕率的測定。

淀粉添加量/% 對噴霧干燥的影響 吸濕率/%8 粘壁嚴重,有少量楊梅汁流出 -10 粘壁嚴重 10.37 12 粘壁較少 10.42 14 粘壁較少 10.49 16 粘壁較少 10.60 18 粘壁較少,粉體顏色變淺,氣味變淡 11.32 20 粘壁較少,粉體顏色較淺,氣味變淡 11.68

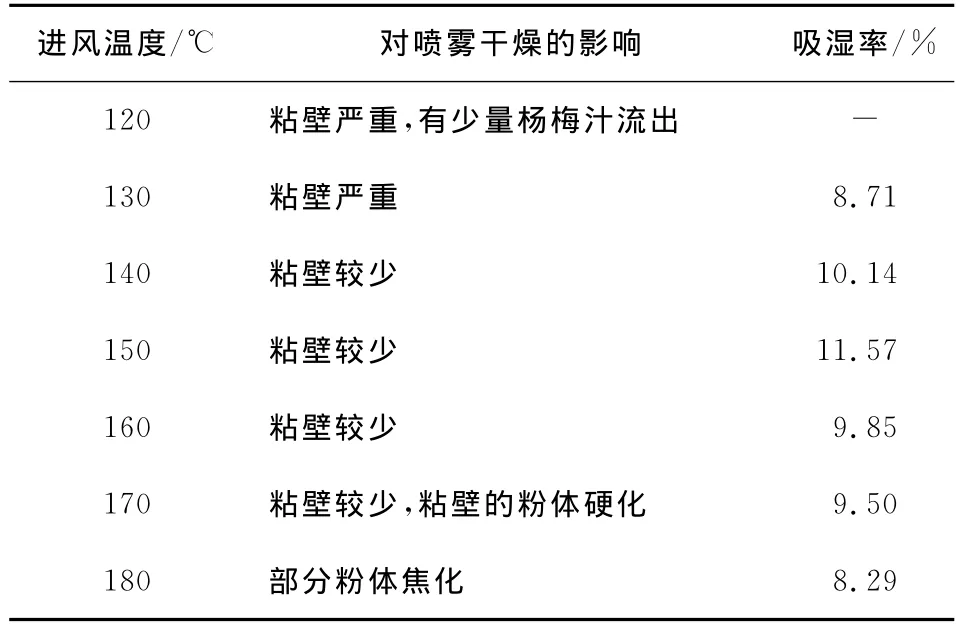

2.3 進風溫度對楊梅粉噴霧干燥和吸濕性的影響

進風溫度能夠影響產品的品質,是噴霧干燥過程中重要的工藝參數。進風溫度越高越容易蒸發水分,越有利于產物干燥,促進粉末的形成,但是,進風溫度過高,會造成噴霧干燥的粉體焦化,營養物質破壞。進風溫度對楊梅粉干燥的影響見表3。

表3 進風溫度對楊梅粉噴霧干燥和吸濕性的影響Table 3 Effect of the inlet air temperature on spray drying and hydroscopicity of bayberry powder

表3 進風溫度對楊梅粉噴霧干燥和吸濕性的影響Table 3 Effect of the inlet air temperature on spray drying and hydroscopicity of bayberry powder

“-”表示很難收集到楊梅粉,未進行吸濕率的測定。

進風溫度/℃ 對噴霧干燥的影響 吸濕率/%120 粘壁嚴重,有少量楊梅汁流出 -130 粘壁嚴重 8.71 140 粘壁較少 10.14 150 粘壁較少 11.57 160 粘壁較少 9.85 170 粘壁較少,粘壁的粉體硬化 9.50 180 部分粉體焦化 8.29

由表3可知,當進風溫度在相對較低(120,130℃)的時候,出現了比較嚴重的粘壁現象,在120℃時還有少量的楊梅汁流出,噴霧干燥的效果不理想,這是由于進風溫度低,使得大霧滴在干燥室內不能完全的干燥,接觸干燥室時與四周的壁接觸后粘附上去造成粘壁現象;當進風溫度在140,150,160℃時,噴霧干燥的效果比較理想,粘壁現象都較少;而當進風溫度高于170℃時,由于溫度過高,在水分完全蒸發完后,過多的熱量使粘壁的粉體硬化或焦化。

由表3還可知,當進風溫度在120~150℃時,吸濕率隨進風溫度的上升而增大。當進風溫度大于150℃的時候,吸濕率隨進風溫度的上升而減小,溫度達到180℃時,吸濕率減小到8.29%,可能是因為溫度過高,造成部分粉體焦化而變硬,使水分和粉體之間的吸附作用減弱,減小單分子水分含量,從而降低了粉體的吸濕性[16]。

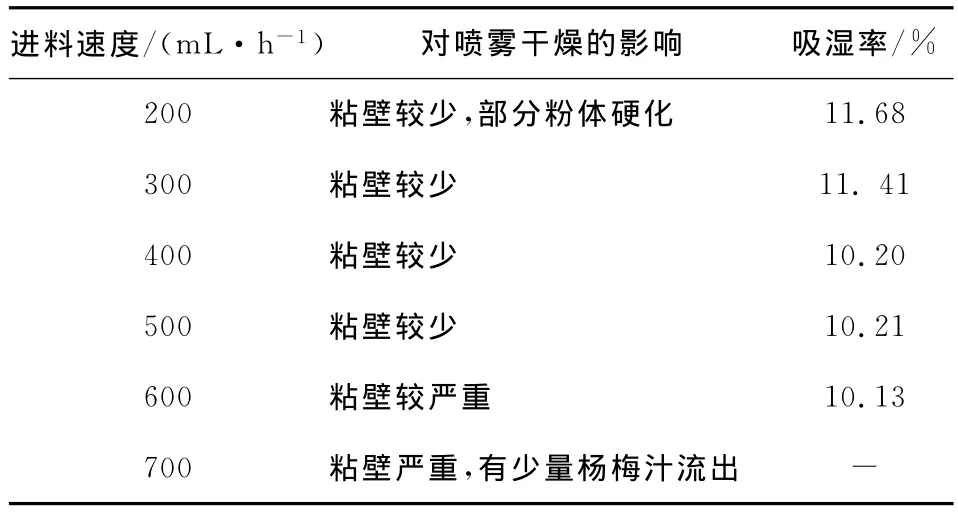

2.4 進料速度對楊梅粉噴霧干燥和吸濕性的影響

在噴霧干燥過程中,進料速度也是影響干燥產品質量的一個重要參數。如果進料速度過小,產生的霧滴很小,干燥速度快,粉體溫度上升較快,造成營養成分破壞嚴重;如果進料速度過大,會造成霧滴過大,霧滴在干燥室內不能充分干燥。入料流量對噴霧干燥的影響見表4。

表4 進料速度對楊梅粉噴霧干燥和吸濕性的影響Table 4 Effect of the feed rate on spray drying and hydroscopicity of bayberry powder

表4 進料速度對楊梅粉噴霧干燥和吸濕性的影響Table 4 Effect of the feed rate on spray drying and hydroscopicity of bayberry powder

“-”表示很難收集到楊梅粉,未進行吸濕率的測定。

進料速度/(m L·h-1) 對噴霧干燥的影響 吸濕率/%200 粘壁較少,部分粉體硬化 11.68 300 粘壁較少 11.41 400 粘壁較少 10.20 500 粘壁較少 10.21 600 粘壁較嚴重 10.13 700 粘壁嚴重,有少量楊梅汁流出 -

由表4可知,當進料速度為200 m L/h時,出現部分粉體硬化,說明進料速度過小;當進料速度為300,400,500 m L/h時,噴霧干燥的效果比較理想,粘壁現象都較少;當進料速度超過600 m L/h時,出現嚴重的粘壁問題;當進料速度增加到700 m L/h時,有少量楊梅汁流出,其原因主要是超過了霧化室的干燥能力。

由表4還可知,隨著進料速度的增加噴霧干燥楊梅粉的吸濕率減小,也就是說進料速度越大,楊梅粉越不容易吸濕,可能是因為增加進料速度可以使粉體的粒徑增大,造成粉體表面積相對減小,從而降低了吸濕性[16]。當進料速度超過400 m L/h時,吸濕率變化不是十分明顯。

2.5 噴霧干燥條件的優化

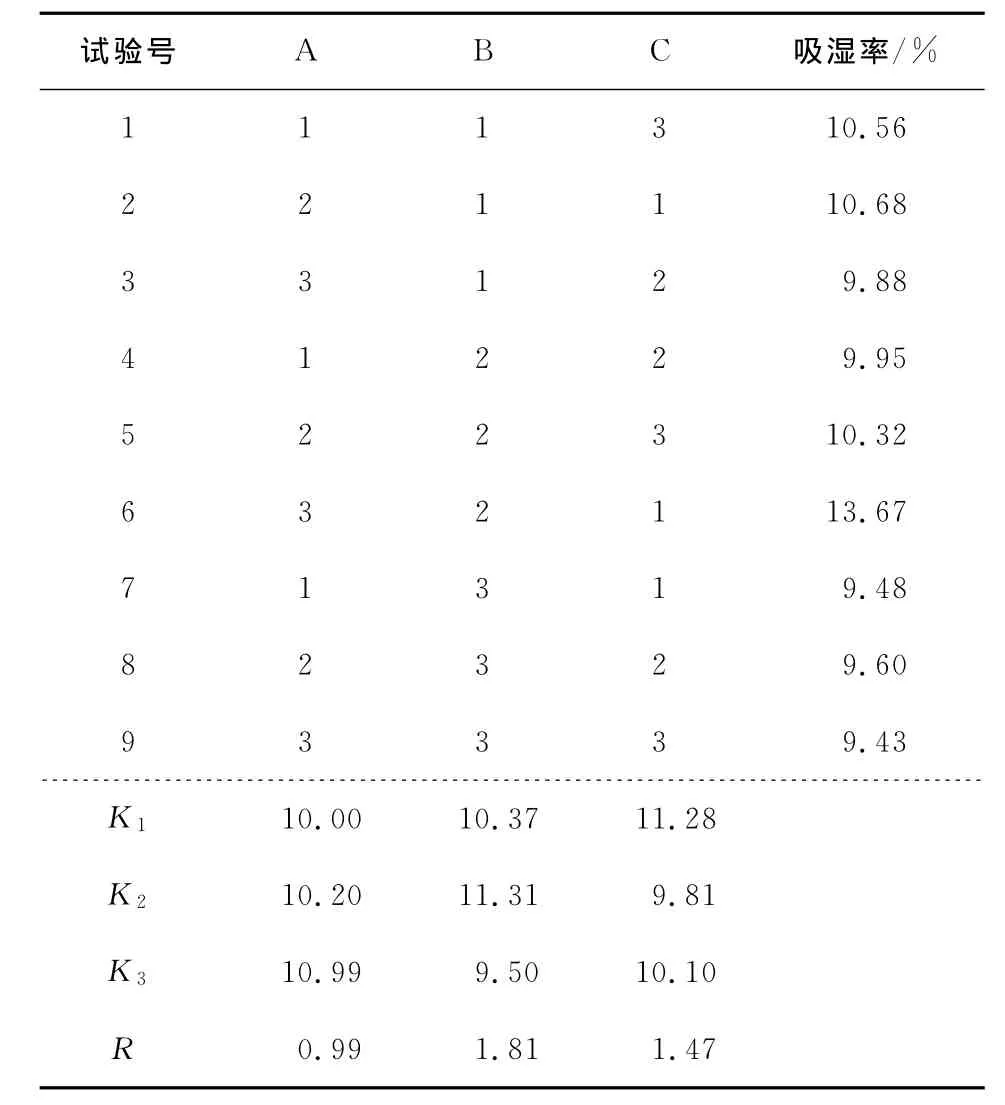

由以上各單因素試驗結果可知,淀粉添加量、進風溫度和進料速度都能影響楊梅粉的吸濕性,因此,選擇淀粉添加量、進風溫度和進料速度進行正交試驗[17],因素水平表見表5,正交試驗結果見表6。

表5 正交試驗的因素水平表Table 5 Factors and levels of orthogonal test

表6 正交試驗結果Table 6 Results of orthogonal experiment

由表6可知,各因素影響楊梅粉的吸濕性的主次順序為B>C>A,即進風溫度對楊梅粉吸濕性影響最大,其次是進料速度,再次是淀粉添加量。降低楊梅粉吸濕性的最優噴霧干燥條件為A1B3C2。即淀粉添加量為12%、進風溫度為160℃、進料速度為400 m L/h。

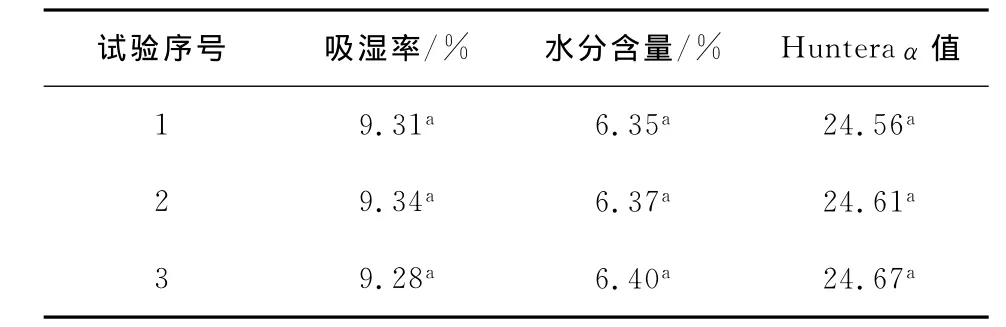

2.6 驗證實驗

按淀粉添加量為12%、進風溫度為160℃、進料速度為400 m L/h的噴霧干燥優化條件進行3次驗證實驗,結果見表7。由表7可知,3次實驗得到的噴霧干燥楊梅粉的吸濕性相近,而且都低于正交試驗中的9號試驗,證明正交試驗結果可靠,噴霧干燥工藝穩定。同時,所制得的產品還有含水率低、Hunter a值高的優點,因此,降低楊梅粉吸濕性的最優噴霧干燥條件為淀粉添加量12%、進風溫度160℃、進料速度400 m L/h。

表7 優化條件的驗證試驗結果Table 7 Results of verification test for optimization conditions

表7 優化條件的驗證試驗結果Table 7 Results of verification test for optimization conditions

同一列中不同字母表示差異顯著(P<0.05)。

試驗序號 吸濕率/% 水分含量/% Hunteraα值1 9.31a 6.35a 24.56a 2 9.34a 6.37a 24.61a 3 9.28a 6.40a 24.67a

3 結論

本試驗以噴霧干燥楊梅粉的吸濕性為指標,通過單因素試驗和正交試驗優化,得到低吸濕性楊梅粉的最佳噴霧干燥條件為淀粉添加量12%、進風溫度160℃、進料速度400 m L/h。該噴霧干燥工藝加工得到的楊梅粉具有吸濕性低、含水率低、Hunter a值高的優點。研究結果為楊梅粉的進一步工業化噴霧干燥生產提供了技術參考。

1 曹雪丹,戚行江,方修貴,等.楊梅果實干燥特性及其品質[J].浙江農業學報,2010,22(3):366~369.

2 莫開菊.加熱-真空滲透法生產優質楊梅脯的工藝研究[J].食品科學,2003,24(6):82~85.

3 陳亦輝.幾種楊梅產品加工工藝及楊梅產業若干問題探討[J].食品研究與開發,2004,25(1):79~80.

4 姚茂君,劉洪,李軍,等.干紅楊梅酒的生產工藝研究[J].食品與發酵工業,2002,28(11):70~72.

5 陳永安,黎繼烈,易經綸.天然楊梅果汁飲料的研制[J].林產化工通訊,1997,31(3):40~42.

6 鐘瑞敏,管文輝.高澄清度楊梅果汁工藝研究[J].食品工業科技,1997,18(6):13~14.

7 方忠祥.楊梅清汁變色與渾濁形成的機理與控制[D].無錫:江南大學,2007.

8 劉青梅,孫金才,楊性明,等.楊梅汁速溶固體飲料的加工工藝研究[J].食品工業科技,2005,26(4):111~113.

9 Gong,Zhiqing,Zhang Min,Mujumdar A S,et al.Spray drying and agglomeration of instant bayberry powder[J].Drying Technology,2008,26(1):116~121.

10 辛修鋒,余小林,胡卓炎.楊梅顆粒固體飲料的工藝研究[J].食品與發酵工業,2009,35(2):162~165.

11 公茂利,陳明功,林秀玲.凹凸棒土活化方法與吸濕性關系的研究[J].安徽理工大學學報(自然科學版),2008,28(1):74~77.

12 黃偉坤.食品檢驗與分析[M].北京:輕工業出版社,1989.

13 弓志青.速溶楊梅-甘藍固體飲料的加工及貯藏工藝研究[D].無錫:江南大學,2008.

14 韓磊,唐金鑫,吳亞飛,等.含糖類物料的噴霧干燥[J].林產化學與工業,2006,26(2):117~121.

15 Banat F,Jumah R,Al-Asheh S,et al.Effect of operating parameters on the spray drying of tomato paste[J].Engineering in Life Sciences,2002,12(2):403~407.

16 楊琴,范柳萍.幾種高油脂食品等溫吸濕規律的研究[J].食品工業科技,2012,33(16):138~140.

17 吳有煒.試驗設計與數據處理[M].蘇州:蘇州大學出版社,2002:86.