半干鴨肉粒熱風與微波聯合干燥工藝研究

孫 卓 王勤志 滕建文 韋保耀

SUN Zhuo WANG Qin-zhi TENG Jian-wenWEI Bao-yao

(廣西大學輕工與食品工程學院,廣西 南寧 530004)

(College of Light Industry and Food Engineering,Guangxi University,Nanning,Guangxi 530004,China)

鴨肉營養價值高,可食用部分的蛋白質含量約為16%~25%,脂肪含量約為7.5%,且多為不飽和脂肪酸和低碳飽和脂肪酸。此外鴨肉還含有較高的B族維生素,VE,及鉀、鐵、銅、鋅等微量元素[1]。中國鴨肉產量居全球第一,但中國鴨肉深加工程度低,產品種類較少,存在大量原料無法消化,分割鴨銷售困難等問題。

因為鴨肉富含不飽和脂肪酸,干燥過程會對產品的風味、色澤、質構、貨架期等產品品質產生重要影響,所以選擇合適的干燥工藝十分重要。目前,干燥鴨肉產品,主要采用傳統的自然干燥和熱風干燥[2],熱風干燥操作簡單、成本較低,但存在干燥時間長、表面易結皮、脂肪氧化程度高等問題。微波干燥是一種新型的干燥技術,具有干燥速度快、熱效率高、不破壞食品營養成分、兼具殺菌作用等優點,但成本較高[3,4]。熱風與微波聯合干燥不僅可縮短干燥時間,降低能耗,還可保證產品質量,成為近年來研究的熱點,國內外已有不少研究將其應用于水果[5,6]、蔬菜[7,8]和水產品[9,10]的干燥脫水。本試驗以單純熱風或微波干燥為對照,通過考察產品的色澤、質構和脂肪氧化狀況,對熱風-微波聯合干燥鴨肉粒進行了干燥工藝優化研究,為半干鴨肉休閑食品的開發提供一定參考。

1 材料與方法

1.1 材料與試劑

冷凍鴨胸肉:山東太合食品有限公司;

食鹽、白砂糖、白酒、味精、調和油、香料等:市售;

三氯乙酸:分析純,天津市北方天醫化學試劑廠;

2 -硫代巴比妥酸:分析純,廣東汕頭市西隴化工廠。

1.2 儀器與設備

電熱恒溫鼓風干燥箱:DHG-9146A型,上海精宏實驗設備有限公司;

微波爐:NN-S570 MFS型,上海松下微波爐有限公司;

電子天平:AL204型,上海梅特勒-托利多儀器公司;

色差儀:CM-3600d型,Konica Minolta日本儀器有限公司;

物性測定儀:TA.XTplus Texture Analyser型,英國Stable Micro System 公司;

可見分光光度計:722s型,上海精密科學儀器有限公司;

臺式低速自動平衡離心機:TD-6型,長沙平凡儀器儀表有限公司。

1.3 試驗方法

1.3.1 半干鴨肉粒制備工藝

鴨胸肉→解凍、清洗、修整→切粒(20 mm×15 mm×15 mm)→調味→真空滾揉→干燥→焙烤→真空包裝→成品

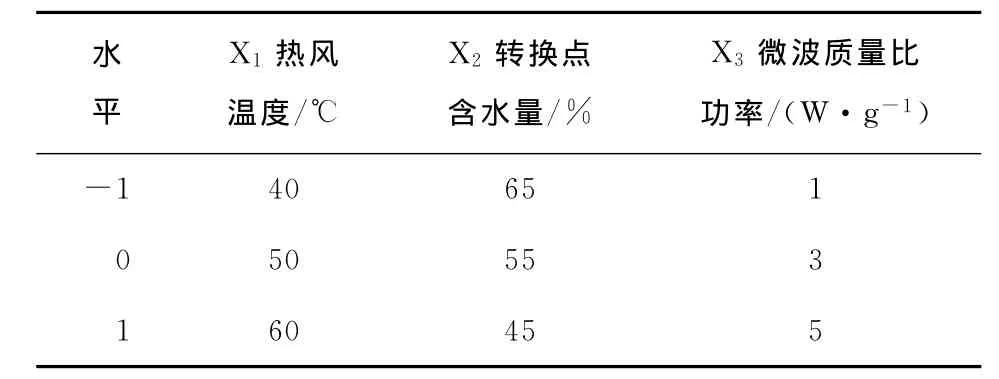

1.3.2 干燥工藝 將預處理好的鴨肉粒先進行熱風干燥,再進行微波干燥,至樣品水分含量為(35±1)%時結束干燥。影響熱風-微波聯合干燥的因素有很多,如物料厚度、熱風溫度、熱風速度、轉換點含水量、微波功率等。考慮產品特性,在預試驗的基礎上選取影響較顯著的3個因素:熱風溫度、物料轉換點含水量、微波質量比功率為試驗因素,以鴨肉粒品質指標和干燥速度為評價指標,進行正交試驗,因素水平見表1。

表1 鴨肉粒熱風-微波聯合干燥工藝優化L 9(34)正交試驗因素水平表Table 1 Factors and levels used in the orthogonal experiments L9(34)for hot air-microwave drying of duck particle

同時進行單因素試驗,以單純的熱風干燥(溫度40,50,60℃)以及單純的微波干燥(微波質量比功率1,3,5 W/g)進行對照,比較干燥至同等含水量(35±1)%時產品的特征。

1.3.3 水分含量 按照 GB/T 9695.15——2008《肉與肉制品 水分含量測定》直接干燥法測定。

1.3.4 干燥速率

式中:

DR—— 干燥速率,kg/(kg·h);

X1——t1時刻的干基含水率,kg/kg;

X2——t2時刻的干基含水率,kg/kg。

1.3.5 體積收縮率 采用置換法測定鴨肉粒的體積,置換介質為潔凈的小米,計算公式:

式中:

Rs——體積收縮率,%;

V0—— 干燥前鴨肉粒的體積,cm3;

Vt—— 干燥后鴨肉粒的體積,cm3。

1.3.6 硬度測定 將干燥后的樣品切成10 mm×10 mm×10 mm的立方體,采用質構剖面分析法(TPA),測定樣品的硬度。參數設定如下:P100探頭,測前速度為2.0 mm/s;測中速度為1.0 mm/s;測后速度為1.0 mm/s,壓縮比為75%,負載類型Auto-25g。試驗重復5次,去掉最大值與最小值,取余下3次結果的平均值。

1.3.7 色澤的測定 將樣品磨碎后,裝入自封袋中壓實,用色差儀進行測定,從不同角度分別讀數,測定5次,取平均值。工作條件:D65光源,光斑直徑10 mm。用國際照明協會CIE L*a*b*均勻色空間表色系。

1.3.8 硫代巴比妥酸(TBA)值的測定 采用酸萃取法[11]。取10 g研細的肉樣,加入50 m L 7.5%的三氯乙酸(含0.1%EDTA),用高速均漿機均質處理30 s,雙重濾紙過濾。取5 m L濾液,加入0.02 mol/L的TBA(硫代巴比妥酸)5 m L,沸水浴30 min,取出后在冷水中冷卻15 min,5 000 r/min離心10 min,上清液在532 nm處測定吸光值。通過與TEP(1,1,3,3-四乙氧基丙烷)標準曲線對照計算TBARS值,其結果用mg MDA/kg(以肉樣計)表示(MDA為丙二醛)。

1.4 數據處理與統計分析

采用SPSS進行顯著性分析和回歸分析,Excel進行一般統計分析,Origin18.6進行作圖分析。

2 結果與討論

2.1 單因素試驗結果分析

2.1.1 熱風干燥特性 鴨肉粒熱風干燥曲線見圖1。樣品含水量隨干燥時間的增加而降低,隨著熱風溫度升高,干燥時間顯著減少。在40,50,60℃熱風下,將1 kg鴨肉粒干燥至最終水分含量(35±1)%所需的時間分別為1 280,910,560 min。

圖1 不同溫度下鴨肉粒熱風干燥曲線Figure 1 Effect of temperature on hot air drying cures of duck particle

由圖2可以看出,熱風溫度越高,干燥速率曲線越陡峭,所需干燥時間越短。在40,50,60℃下,鴨肉粒沒有出現明顯的恒速干燥階段,而是經歷短暫的升速階段,直接進入降速干燥階段。

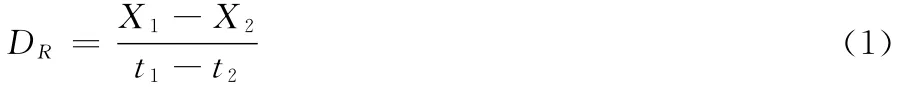

2.1.2 微波干燥特性 由圖3可知,微波質量比功率顯著影響鴨肉粒干燥速率。在1,3,5 W/g質量比功率下,所需干燥時間分別為67.5,17.8,11.2 min。

圖2 不同溫度下鴨肉粒熱風干燥速率曲線Figure 2 Effect of temperature on hot air drying rate cures of duck particle

圖3 不同微波質量比功率下鴨肉粒干燥曲線Figure 3 Effect of microwave mass specific power on drying cures of duck particle

由圖4可知,在干燥前期,干燥速率由零迅速增加到最大值;隨著干燥的進行,樣品水分含量減少使得吸收的微波能隨之減少,失水速率下降。由于干燥終點為半干狀態,降速階段時鴨肉粒干燥速率幾近呈直線下降至干燥終點。由表2可知,微波干燥速率顯著大于熱風干燥速率,將同樣物料干燥至終點所需的時間遠遠小于熱風干燥。

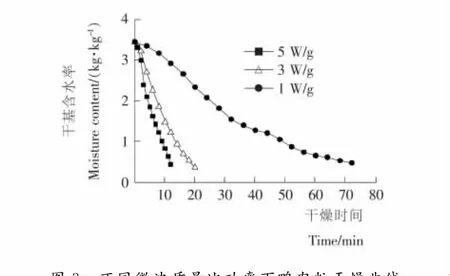

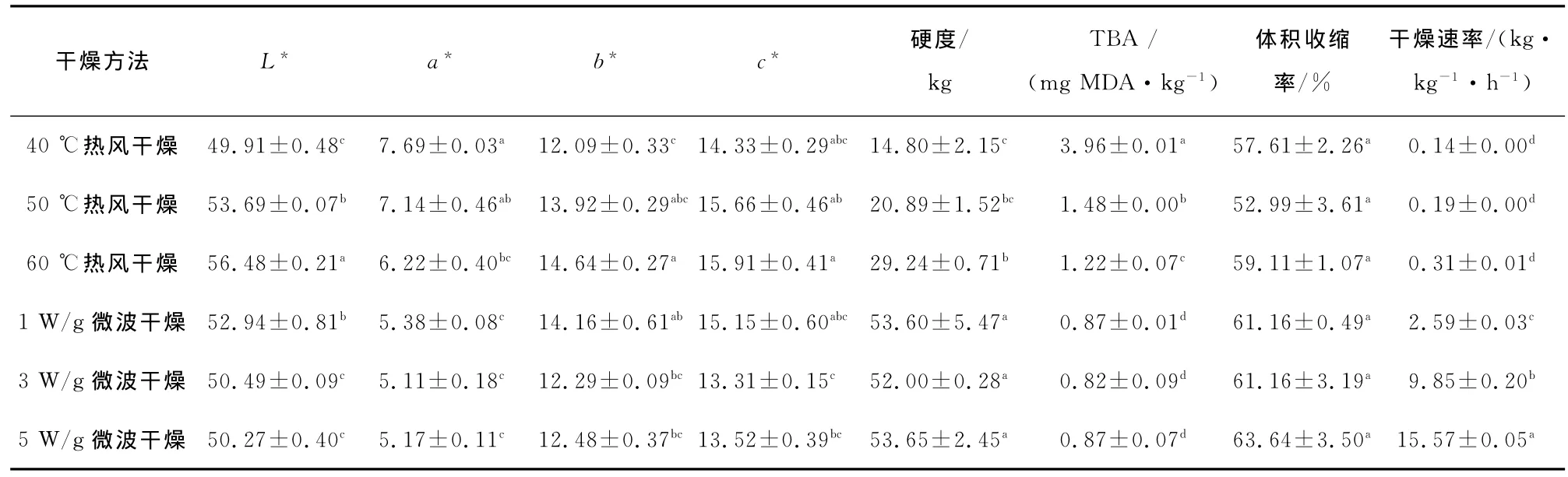

2.1.3 熱風、微波干燥對鴨肉粒品質的影響 熱風、微波干燥對鴨肉粒品質的影響見表2。熱風干燥鴨肉粒在紅度上優于微波干燥,在熱風干燥過程,鴨肉發色使色澤由淺紅色變成深紅色,而微波干燥過程鴨肉并沒有發色作用。在亮度、黃度和鮮艷度上兩者差別不明顯。

圖4 不同微波質量比功率下鴨肉粒干燥速率曲線Figure 4 Effect of microwave mass specific power on drying rate cures of duck particle

在硬度上,微波干燥鴨肉粒的硬度遠大于熱風干燥樣品,微波干燥后樣品基本喪失了彈性。熱風溫度對樣品硬度有一定影響,樣品硬度隨著熱風溫度升高而增加。

在脂肪氧化程度方面,熱風干燥鴨肉粒的氧化程度顯著大于微波干燥樣品。在40~60℃時,熱風溫度與脂肪氧化程度呈負相關。因為脂肪氧化程度同時與干燥溫度和干燥時間有關,溫度越高,脂肪氧化速度越快,時間越長,脂肪氧化越嚴重。所以在一定溫度范圍,TBARS值大小與溫度呈開口向上的拋物線關系,即先下降再上升[2]。但微波功率對脂肪氧化程度影響不顯著。

兩種干燥方式的鴨肉粒體積收縮率接近,兩者沒有顯著性差異。

2.2 熱風-微波聯合干燥工藝的優化

表2 熱風、微波干燥對鴨肉粒品質及干燥速率的影響Table 2 Separate effects of hot-air drying and microwave drying on quality and dehydration rate of duck particle

表2 熱風、微波干燥對鴨肉粒品質及干燥速率的影響Table 2 Separate effects of hot-air drying and microwave drying on quality and dehydration rate of duck particle

肩標不同字母表示在0.05水平上差異顯著。

干燥方法 L* a* b* c* 硬度/kg TBA/(mg MDA·kg-1)體積收縮率/%干燥速率/(kg·kg-1·h-1)40℃熱風干燥 49.91±0.48c 7.69±0.03a 12.09±0.33c 14.33±0.29abc 14.80±2.15c 3.96±0.01a 57.61±2.26a 0.14±0.00d 50℃熱風干燥 53.69±0.07b 7.14±0.46ab 13.92±0.29abc 15.66±0.46ab 20.89±1.52bc 1.48±0.00b 52.99±3.61a 0.19±0.00d 60℃熱風干燥 56.48±0.21a 6.22±0.40bc 14.64±0.27a 15.91±0.41a 29.24±0.71b 1.22±0.07c 59.11±1.07a 0.31±0.01d 1 W/g微波干燥 52.94±0.81b 5.38±0.08c 14.16±0.61ab 15.15±0.60abc 53.60±5.47a 0.87±0.01d 61.16±0.49a 2.59±0.03c 3 W/g微波干燥 50.49±0.09c 5.11±0.18c 12.29±0.09bc 13.31±0.15c 52.00±0.28a 0.82±0.09d 61.16±3.19a 9.85±0.20b 5 W/g微波干燥 50.27±0.40c 5.17±0.11c 12.48±0.37bc 13.52±0.39bc 53.65±2.45a 0.87±0.07d 63.64±3.50a 15.57±0.05a

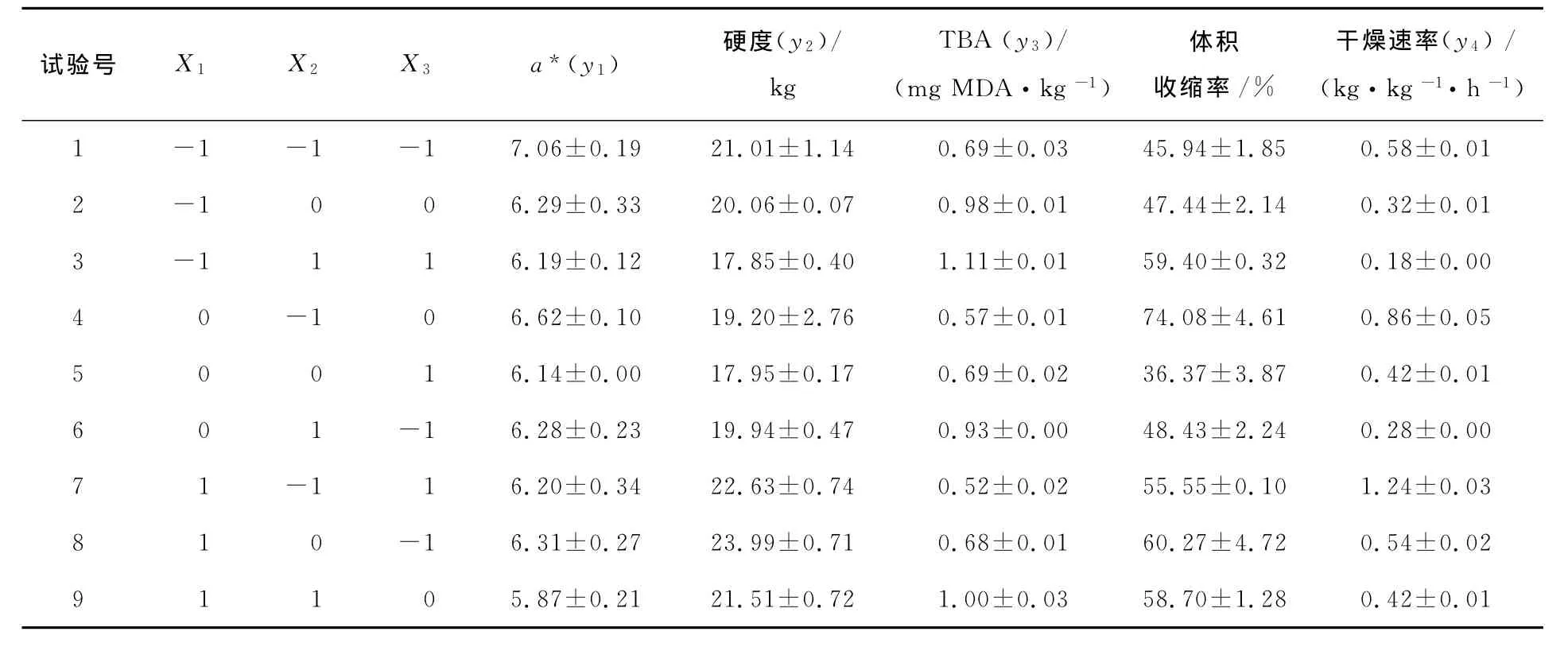

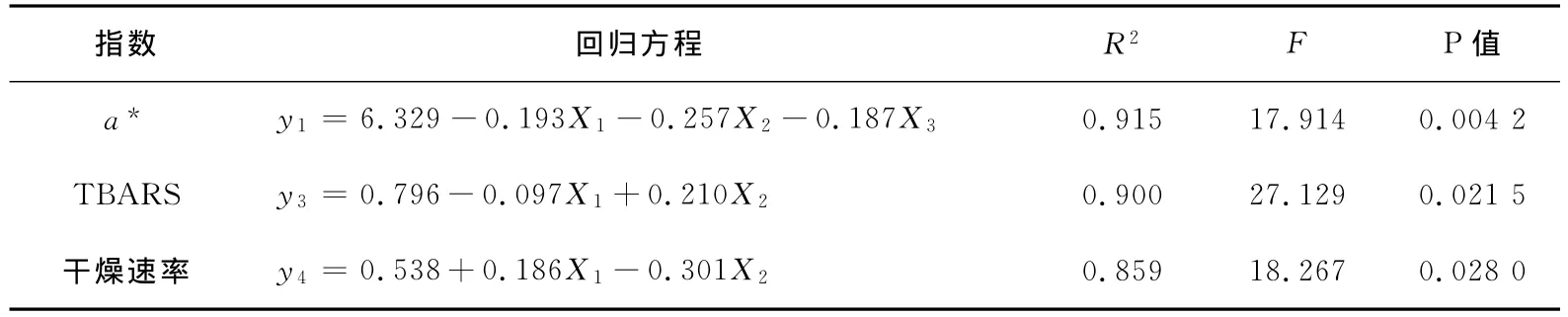

鴨肉粒熱風-微波聯合干燥工藝優化L9(34)正交試驗設計及結果見表3。根據單因素試驗結果,剔除對鴨肉粒品質影響不顯著的品質指標,確定以紅度a*(y1)、硬度(y2)、TBA值(y3)和干燥速率(y4)為正交試驗評價指標。將表3中結果進行多元線性回歸,剔除不顯著項(P>0.1),得到各項指標的回歸方程及統計指標值,見表4。在試驗條件范圍內得到單指標的最優解,如下:

(1)當X1= -1,X2= -1,X3= -1時,y1max=6.97,即用40℃熱風干燥至含水量為65%,再用1 W/g微波干燥至終點的樣品色澤最優。這可能是因為熱風干燥越高、微波功率越高越容易導致鴨肉褐變,使色澤劣變。

(2)在試驗條件內(熱風溫度40~60℃,轉換點含水量45%~65%,微波功率比質量1~3 W/g),熱風溫度、轉換點含水量和微波功率對樣品硬度的影響均不顯著,不同條件熱風-微波聯合干燥后樣品硬度接近。

(3)干燥后樣品的脂肪氧化程度主要受熱風溫度和轉換點含水量影響,當X1=1,X2=-1時,y3min=0.489。說明熱風溫度低,轉換點含水量高,樣品脂肪氧化程度較小。由單因素試驗結果可知,微波干燥樣品的脂肪氧化程度低于熱風干燥樣品,微波功率對脂肪氧化程度影響不顯著,因此聯合干燥樣品的脂肪氧化程度主要受熱風階段條件影響,熱風溫度越高,時間越長,脂肪氧化越嚴重。

(4)當X1=1,X2= -1時,y4max=1.03。 微波干燥速率遠遠大于熱風干燥速率,因此微波功率對干燥速率的影響不顯著,干燥速率主要取決于熱風干燥階段的干燥速率,熱風溫度越高,轉換點含水量越高,熱風干燥時間越短,干燥速率越快。

表3 正交試驗方案及結果Table 3 Orthogonal array design scheme and corresponding experimental results

表4 鴨肉粒熱風-微波聯合干燥不同指標回歸方程Table 4 Regression models describing hot air-microwave drying of duck particle

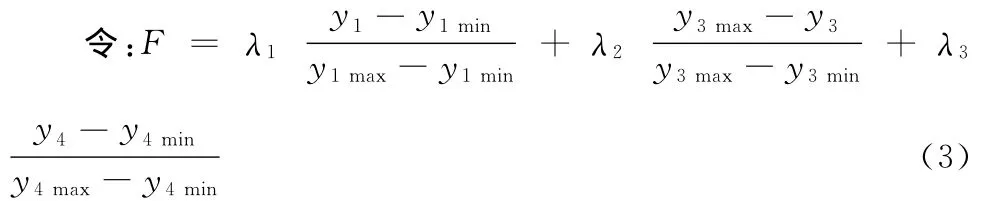

式中:

λ1、λ2、λ3—— 分別為紅度、TBA 和干燥速度的權重系數,其值分別為0.2、0.5、0.3。

在表1范圍內取值,求目標函數F的最大值,得X1=1,X2=-1,X3=1時,Fmax=0.91。即熱風-微波聯合干燥最佳條件:前期采用60℃熱風,至轉換點含水量為65%,后期采用5 W/g微波干燥。根據理論計算,可知在此干燥條件下,樣品紅度y1=6.21,TBA值y3=0.49,干燥速度y4=1.03,干燥時間t=169.7 min。 將理論計算值與表3實際測量值對比,兩者無顯著性差異(P<0.05)。將其與表2數據對比,可知熱風-微波聯合干燥速度比單純熱風干燥 (40~60℃)提高300%~786%,干燥時間縮短75%~89%,TBA值減小57%~87%,樣品硬度與熱風干燥樣品接近。聯合干燥雖然比單純微波干燥用時長,但樣品品質優于微波干燥,聯合干燥樣品硬度顯著小于微波干燥樣品,樣品仍具有彈性;在脂肪氧化程度上聯合干燥樣品也小于微波干 燥的。

3 結論

(1)熱風-微波聯合干燥制備半干鴨肉粒的最佳工藝為前期采用60℃熱風,至轉換點含水量為65%,后期采用5 W/g微波干燥至終點(35±1)%。

(2)熱風-微波聯合干燥產品的品質優于單純熱風干燥和單純微波干燥產品。在最優熱風-微波干燥條件下,聯合干燥時間比單純的熱風干燥(40~60℃)縮短75%~89%,脂肪氧化程度減少57%~87%,產品硬度與熱風干燥產品接近。與單純微波干燥相比,聯合干燥雖用時較長,但產品品質明顯優于微波干燥產品,產品硬度顯著小于微波干燥產品,脂肪氧化程度也小于微波干燥樣品。

1 隋志方,孟長慶.醉鴨的工藝研究[J].肉類工業,2011(9):32~34.

2 肖雷,姚菁華,陸則堅.板鴨干制的特性分析和工藝參數優化[J].農業工程學報,2009,25(3):253~257.

3 王順民,譚玉霞,韓永斌,等.熱風與微波及其聯合干燥對菠菜干制效果的影響[J].食品科學,2012,33(20):80~84.

4 呂麗爽.微波干燥技術在食品中的應用[J].食品與機械,2006,22(5):119~122.

5 石啟龍,趙亞,鄭亞琴.雪蓮果熱風-微波聯合干燥工藝優化[J].食品科學,2011,32(12):150~155.

6 章斌,侯小楨.熱風與微波聯合干燥香蕉片的工藝研究[J].食品與機械,2010,26(2):97~99.

7 Hu Qing-guo,Min Zhang,Arun S Mujumdar,et al.Drying of edamames by hot air and vacuum microwave combination[J].Journal of Food Engineering,2006,77(4):977~982.

8 石啟龍,趙亞,王錫海.熱風-微波聯合干燥牛蒡的實驗研究[J].食品工業科技,2011,32(6):320~322.

9 祁興普,夏文水.白鰱魚肉粒干燥工藝的研究[J].食品工業科技,2007,28(2):166~170.

10 段振華,蔣李娜,鄭元平,等.羅非魚片的熱風微波復合干燥特性[J].食品科學,2008,29(9):203~206.

11 Mielnik M B,Kjersti Aaby,Knut Rolfsen,et al.Quality of comminuted sausages formulated from mechanically deboned poultry meat[J].Meat Science,2002,61(1):73~84.