新型石油鉆桿液壓矯直機結構分析

石永軍,白立劍,王維旭

(1.中國石油大學(華東)機電工程學院,山東 青島266580;2.寶雞石油機械有限責任公司,陜西 寶雞721002) ①

隨著鉆井深度的不斷增加,地層條件也變得更加復雜,導致鉆井過程中大量鉆桿發(fā)生塑性彎曲。當鉆桿發(fā)生塑性彎曲時,鉆桿和其他連接管具的軸線無法滿足同軸度要求,以至鉆桿旋轉時發(fā)生偏轉,增加鉆桿的磨損。目前,石油鉆桿矯直通常采用簡易的壓力矯直設備,工作人員依據(jù)以前矯直同類型鉆桿的工作經驗來確定每一根鉆桿矯直的下壓行程。這種傳統(tǒng)的方式對操作人員的經驗要求比較高,矯直的精度也有著很大的波動[1-3]。為了提高石油鉆桿的矯直精度,本文通過分析鉆桿矯直的工藝過程,確定影響矯直精度和工作效率的主要影響因素,設計出一種新型的石油鉆桿液壓矯直機。在石油鉆桿的矯直過程中,該矯直機旋轉并檢測出鉆桿的彎曲部位,移動式主機移動鉆桿并把彎曲位置對準壓頭,可實現(xiàn)較高的矯直精度和工作效率,滿足油田對大量變形鉆桿矯直的要求。

1 石油鉆桿矯直原理分析

根據(jù)彈塑性變形理論,將矯直機加壓過程中鉆桿的彈性變形、彈塑性變形以及彈性回彈綜合起來考慮,壓力矯直過程變形曲線如圖1所示。

由圖1可以看出:F-δ曲線反映了整個石油鉆桿壓彎修復過程中壓力F與撓度δ之間的關系,變形過程可以分成純彈性彎曲過程OA段、彈塑性彎曲過程AC段以及卸載后的回彈過程CD段。加載后OA段屬于完全的彈性變形,其變化過程呈現(xiàn)線性規(guī)律,若繼續(xù)施加壓力到C點后停止加壓,AC段產生的是彈塑性變形,在這個過程中鉆桿的變形規(guī)律是非線性的;CD段為停止施加壓力后的彈性回彈過程,回彈部分的變形可以看作是純彈性變形過程,其線性變化規(guī)律與OA段基本相同。由于鉆桿在加壓矯直的過程中會產生過彎現(xiàn)象,所以在此過程中會產生不可恢復的永久性變形,即會有殘余變形產生。殘余變形會導致鉆桿的回彈曲線最終只能恢復到D點,所以OD段所對應的δ值就是單次矯直過程中產生的殘余塑性撓度值。由C點到D點產生的δ變化值定義為δW,為鉆桿的彈性回彈量。由此可見,對于初始變形量為δ0的鉆桿,當下壓量為δ∑=δ0+δW時,鉆桿所對應的矯直過彎量也是δW,即回彈量等于過彎量。如果在此時撤去矯直壓力,則鉆桿在理論上就可以剛好被矯直。

圖1 壓力矯直過程變形曲線

2 總體結構

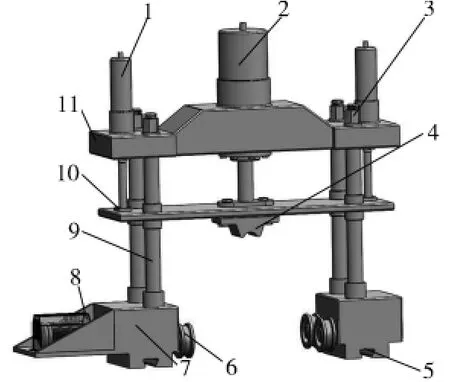

由于鉆桿初始變形量的不同,石油鉆桿矯直過程所需的矯直壓力以及下壓量的大小也不同。隨著矯直壓力的不斷增大,鉆桿的變形過程呈現(xiàn)出明顯的非線性變化趨勢,并且矯直壓力隨著支點距離的增大而減小,隨著壓頭的下壓量、鉆桿的截面尺寸以及鉆桿材料的屈服極限的增加而增加[4]。為了提高矯直精度和工作效率,本設計中矯直機采用三點式矯直方案,總體結構如圖2所示。

圖2 全自動鉆桿液壓矯直機結構

開始矯直石油鉆桿時,先由上料裝置將鉆桿移送到工作臺的支座上,鉆桿到位后立即被支座上的夾頭夾緊,支座可以通過鋼絲繩牽引裝置帶動鉆桿移動,待鉆桿到達指定位置后支座停止移動,支座上的夾頭松開。此時,鉆桿被旋轉機構頂起,由鉆桿旋轉機構帶動鉆桿轉動,同時檢測裝置隨著主機的移動對鉆桿進行彎曲度檢測,并實時將檢測信號傳送到計算機控制系統(tǒng)中。根據(jù)檢測信號對鉆桿旋轉機構進行動作控制,使其能夠將鉆桿的最大彎曲處對準移動主機的壓頭。待彎曲位置確定后,鉆桿旋轉機構上的液壓缸回縮使得鉆桿重新被放到支座上。此時,啟動移動主機上的主液壓缸使壓頭對準鉆桿的最大彎曲處開始加壓矯直,此過程要求移動主機上的壓頭能夠迅速伸出和精確定位,以達到提高矯直工作效率和矯直精度的目的。壓頭通過控制系統(tǒng)進行下壓量的控制,到達目標位置后主液壓缸卸壓,由兩側的輔助液壓缸帶動中間滑板快速回縮,完成1次壓彎作業(yè)過程。矯直完畢后,再由測量裝置檢測鉆桿的撓度是否滿足直線度的要求,若直線度不合格,再次啟動液壓缸壓頭重復上述過程,直至工件的撓度達到許可值。最后,將鉆桿卸下排放到成品架上,以便開始下一輪新的矯直工作。

3 主要部件結構

3.1 移動式主機

石油鉆桿的長度較長,兩端還有接箍、接頭和臺階面,為了便于壓頭對準鉆桿的彎曲部位,設計出移動式主機,結構如圖3所示。

移動式主機采用四立柱門形閉式結構,由4根圓立柱進行支撐,預緊后,立柱伸入下橫梁、上橫梁的部分會產生預緊力,形成一個結構緊湊的剛性機架。上橫梁位于立柱上部,用于安裝主液壓缸、輔助液壓缸以及承受相應的工作載荷,主液壓缸要求可以實現(xiàn)快進,減速接近工件,加壓矯直,泄壓等一系列的工作要求;中間滑板置于下橫梁和上橫梁之間,其上端面中間位置與主液壓缸柱塞相連,兩側與輔助液壓缸柱塞相連,輔助液壓缸主要用來控制主液壓缸柱塞的快速移動;下橫梁主要用于安裝移動主機的傳動裝置及滾動車輪,下端面有燕尾形滑槽機構,可以使移動主機穩(wěn)定的在導軌上移動并防止加壓時移動主機因反作用力而脫軌。

圖3 移動式主機

3.2 鉆桿旋轉機構

鉆桿旋轉機構主要包括液壓舉升裝置、旋轉滾筒、傳動裝置以及支架4個部分,其結構如圖4所示。舉升裝置將鉆桿從支座上舉起,傳動裝置通過鏈輪鏈條帶動滾筒旋轉,滾筒又通過與鉆桿之間的摩擦力帶動鉆桿旋轉。待鉆桿旋轉到合適的位置后旋轉機構的電機停止運行,舉升液壓缸柱塞回縮,鉆桿重新回到支座上,至此便完成1次鉆桿旋轉工作。鉆桿放入工作臺后需要對其進行彎曲撓度的檢測,檢測裝置隨著主機的移動對鉆桿進行彎曲度檢測。鉆桿能夠進行周向的旋轉,以便檢測裝置可以充分地測出鉆桿整個圓周方向的彎曲撓度。

圖4 鉆桿旋轉機構

4 關鍵零部件強度校核

4.1 上橫梁

在實際工作中,上橫梁主要用來安裝液壓缸和承受工作載荷,因此上橫梁應具有足夠的工作強度[5]。本設計中,上橫梁采用ZG35鑄鋼材料制造,由于中間位置安裝主液壓缸,其工作時受力較大,所以橫梁中間的厚度大,而兩側的厚度小。上橫梁受力如圖5,設計的最大工作載荷F=1 200 k N。

圖5 上橫梁受力簡圖

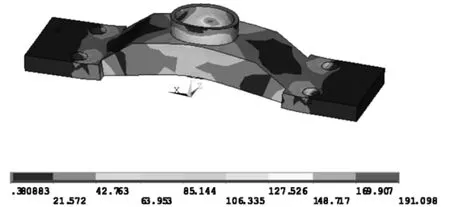

基于ANSYS軟件對上橫梁進行強度分析,結果如圖6~7所示。可以看出:上橫梁最危險處應力為191.1 MPa,遠小于材料的許用應力270 MPa,所以此設計滿足工作要求,最大變形為6×10-4mm<0.01 mm,其變形量在允許范圍內。

圖6 上橫梁應力云圖

圖7 上橫梁位移云圖

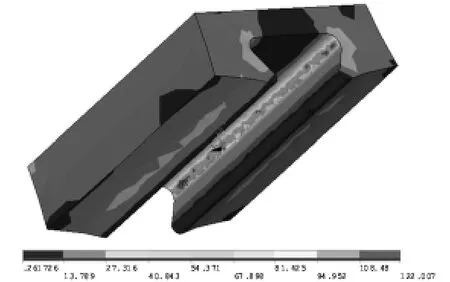

4.2 滑槽

由于滑槽是用來防止移動式主機加壓時脫軌,因此滑槽也應具用一定的強度[6]。本設計中滑槽材料與上橫梁材料相同,有限元分析結果如圖8~9所示。可以看出:滑槽最危險處應力為122 MPa,遠小于材料的許用應力270 MPa,滿足工作要求,最大變形為4.3×10-5mm<0.01 mm,其變形量在允許范圍內。

圖8 滑槽應力云圖

圖9 滑槽位移云圖

5 結論

1) 新型的石油鉆桿液壓矯直機采用三點矯直原理對彎曲鉆桿進行矯直,能使彎曲部位迅速、精確定位,以達到提高矯直工作效率和矯直精度的目的。

2) 有限元分析結果表明:上橫梁危險處應力為191.1 MPa,小于材料的許用應力270 MPa,最大變形為6×10-4mm,小于允許變形量0.01 mm;滑槽最危險處應力為122 MPa,最大變形為4.3×10-5mm。滿足工作要求。

3) 該矯直機的研制成功為油田高質量、高效率矯直大量變形鉆桿提供了保障。

[1] 藍恭謙.精密型材校直液壓機國內外現(xiàn)狀及其發(fā)展趨勢[J].鍛壓機械,1991,2(6):46-53.

[2] 崔 甫.矯直原理與矯直機械[M].北京:冶金工業(yè)出版社,2002.

[3] 張培安,劉邦義,王玉奎,等.鉆鋌套管和鉆桿壓力矯直機的設計[J].石油礦場機械,2005,34(1):54-56.

[4] 周 到.全自動液壓矯直機控制技術的研究[D].哈爾濱:哈爾濱工程大學,2003.

[5] 于鳳琴.圓鋼壓力矯直的有限元研究[J].重型機械,2007,3(4):21-22.

[6] 李 駿,鄒慧君,熊國良.壓力矯直過程模型的有限元分析及應用[J].重型機械,2004(1):28-30.