基于WebAccess的精密球研磨網絡控制系統設計

呂 俊, 張 耀

(浙江機電職業技術學院 電氣電子工程學院,浙江 杭州 310053)

0 引言

本系統從精密球的雙自轉研磨機理出發,采用模糊控制算法控制上研磨盤壓力,基于MODBUS總線通信實現下內外研磨盤的轉速協調控制,采用B/S網絡結構的組態軟件Advantech WebAccess,為磨球機控制提供了基于以太網現場數據采集、速度控制、遠程管理、配方控制、數據記錄等功能,很好的解決現有設備手動操作,無法進行網絡監控的問題[1~6]。

1 磨球機的機械構成

雙自轉磨球機采用三研磨盤V形槽結構,包括上研磨盤、下內研磨盤和下外研磨盤。上研磨盤通過伺服電機拖動經壓力彈簧實現對球坯的壓力加載,下內研磨盤和下外研磨盤形成V形槽,支撐并帶動球坯轉動,下內外研磨盤轉速分別通過伺服電機經減速機構獨立控制。下研磨盤內外不同轉速的組合,可實現三盤研磨方式下球體自轉軸與公轉軸的相對方位可變,使球坯表面獲得均勻研磨,并提高研磨精度和效率。

圖1 磨球機機械構成圖Fig.1 Mechanical structure of Ball-grinding machine

2 磨球機的網絡控制系統總體要求

為了保證磨球機的操作便利,并實現遠程控制及高的加工精度和效率,對磨球機提出以下要求:①自動實現上研磨盤的上升與下降動作,使加載在精密球的壓力控制精度在±1%,加壓過程中要求實時顯示壓力值及加壓過程;②實現精密球體磨球機下內/外研磨盤轉速在0~100rpm范圍內任意設定,且能夠按照任意設定的速度曲線無級調速運行;③具有觸屏功能,可通過觸摸屏進行基本數據的輸入與設定,亦可通過鼠標與鍵盤進行數據輸入與輸出;④建立工藝數據庫,歷史加工參數數據庫。可隨時調出數據庫中的歷史數據,以指導精密球體研磨機的加工;⑤周期記錄上研磨盤壓力,環境溫度,下內/外盤轉速,球體磨削量,研磨液流量值,并將其存儲在實時數據庫中;且每個參數均能將其數據繪制成歷史曲線,并能隨時參閱這些曲線;⑥具備Internet網絡功能,可遠程控制磨球機。

3 磨球機網絡控制系統結構

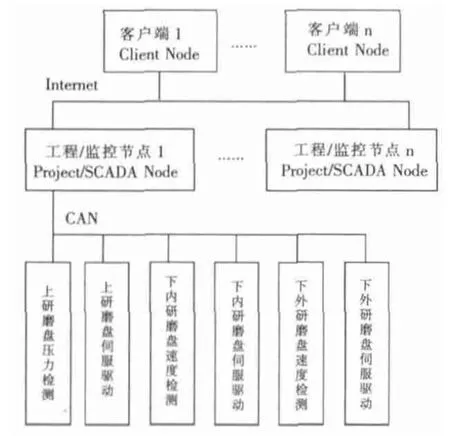

Advantech WebAccess完全基于B/S網絡架構,其基本組成部分如下:

(1)監控節點(SCADA node)用于連接自動化硬件設備,并且通過網絡向客戶端、其他監控節點及工程節點傳輸數據。

(2)工程節點(PROJECT node)用于系統設置的中央數據庫服務器,客戶端可通過工程節點動態瀏覽監控節點運行狀況。

(3)客戶端(CLIENT)直接連接到監控節點,顯示實時數據的動態圖面,而且允許線上管理員更改點值,確認警報和實時控制。

圖2 磨球機網絡控制系統框架圖Fig.2 Network control system frame of ball-grinding machine

本系統采用WebAccess單機架構,系統框架如圖2所示,工程節點與監控節點均安裝于研華觸控平板電腦上,置于機旁柜現場通過運行View-DAQ實現傳統模式組態監控,并通過Internet發布監控畫面和數據給客戶端使用。每臺觸控平板電腦負責一臺磨球機,通過MODBUS總線采集現場的數據:上研磨盤壓力、下研磨盤轉速,并發出控制指令給上下研磨盤的伺服驅動以實現實時控制。客戶端使用Web瀏覽器訪問工程/監控節點,實現磨球機的遠程可視化監控。

4 磨球機網絡控制系統設計與實現

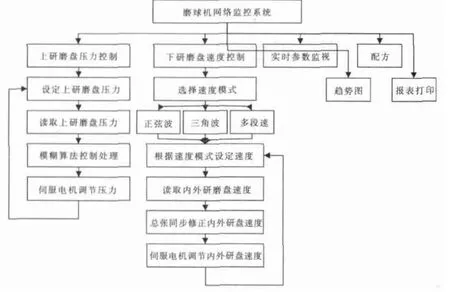

本系統選用WebAccess作為軟件開發平臺,主要功能包括:上研磨盤壓力控制、下研磨盤內外盤速度協調控制、參數實時監控、實時趨勢、歷時趨勢、配方、報表打印等功能,具體框架見圖3所示。

圖3 磨球機網絡監控系統主流程圖Fig.3 Program flow diagram of ball-grinding machine network control system

4.1 上研磨盤壓力控制的實現

上研磨盤主要用于精密球研磨的加壓,壓力具有較大的時變性、滯后性和非線性,壓力加載系統好壞直接決定了材料去除效率,并影響球度。

研磨壓力檢測點在上研磨盤的加載塊處,選用輪輻式稱重測力傳感器,相比傳統的拉壓式傳感器,具有精度高、滯后小、重復性好、線性好等特點。

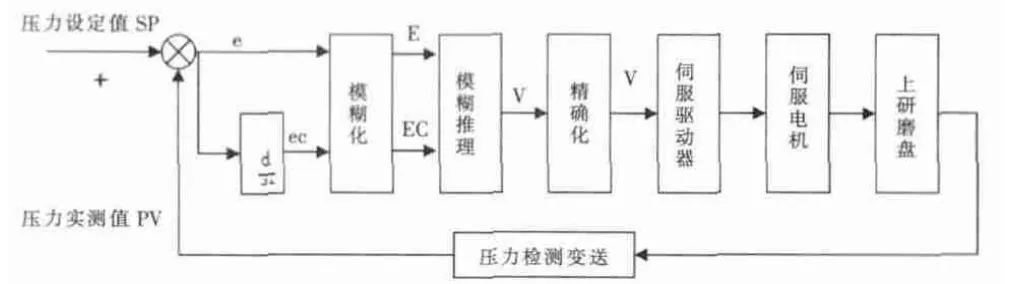

控制采用雙輸入單輸出模糊控制算法,其原理如圖4所示,模糊控制輸入為給定壓力SP與實測壓力PV的差值E和壓力差值變化率EC,輸出量為伺服驅動電機的運行速度V。

圖4 上研磨盤壓力模糊控制原理框圖Fig.4 Structure frame of top-tray pressure fuzzy control

(1)模糊化處理和精確化。針對偏差e、偏差變化率ec和速度v進行模糊化,模糊論域分別定義為E、EC、V,論域范圍統一為 [-6,6]。

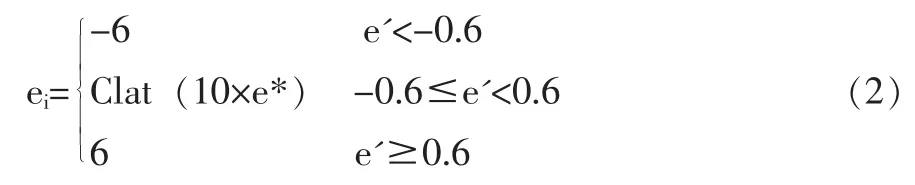

由于偏差信號e若不加處理進行模糊化,則在高分辨率的模糊集上變化會引起輸出的激烈變化;而在低分辨率的模糊集上變化不明顯的特點,故采用下列分段算式(2)進行模糊化, 對論域 E=[-6,6],ei={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},ei∈E 有:

其中,標定因子K1=6/SP,SP—控制系統的設定值,設e的基本論域為 [-SP,SP]。

對于模糊論域E、EC、V,模糊語言值統一定義為NB,NM,NS,ZO,PS,PM,PB, 隸屬度函數選用高斯型,偏差e隸屬度見表1所示,其他語言變量一致。

為了將模糊推理結果用于伺服驅動器控制上研磨盤的壓力,需要進行反模糊化處理模糊論域V,本文采用重心法。

表1 壓力偏差ei對模糊子集{Ei}的隸屬度Tab.1 Membership degree of eito fuzzy subgroup{Ei}

(2)模糊推理。根據雙自轉三軸研磨工藝理論,建立模糊推理規則如表2所示。

表2 模糊狀態表Tab.2 Fuzzy status table

(3)模糊控制實現。根據得到的模糊表格在WebAccess Tcl腳本程序中建立表格數組;利用離散化的e(k)和e(k-1)值進行查表運算。經精確化后的速度指令通過MODBUS總線發送至伺服驅動器。

4.2 下研磨盤速度控制的實現[7]

下研磨盤由內外兩個研磨盤組合成V型槽,內外研磨盤分別由伺服電機驅動,選用珠海運控PSDA系列伺服驅動器和配套伺服電機,經過減速箱速度控制在200rpm之內。內外轉盤轉速的不同組合以及研磨盤的轉數決定了精密球球度和材料去除率,利用WebAccess TCL腳本程序實現下磨盤轉速的協調控制及轉數的控制,通過MODBUS總線傳送至伺服驅動器。針對內外轉盤分別提供了三角波、正弦波、多段速等三種方式供用戶選擇,不同轉速的組合為磨球的均勻性提供了保證。在現場用戶根據磨球機工藝原理和實際經驗,多采用多段速方式工作。具體實施步驟如下:

(1)PSDA 伺 服驅動器的設置。0x51號參數:控制模式,選為APCM模式(內置 PLC); 0x52號參數:通信波特率,為38400bps。

圖5 磨球機網絡控制系統監控主畫面Fig.5 Main monitoring picture of ball-grinding machine network control system

(2)WebAccess的組態編程。①添加通訊端口,接口名稱為SERIAL,波特率為 38400bps,數據位8,停止位1,無奇偶校驗;②添加通訊設備,設備類型為Modicon,報文大小設為數字包512,模擬包10;③添加數據變量點,以伺服電機實際轉速vact為例,伺服驅動器相關參數電機當前速度n地址為0x05A0,轉換為十進制為1440, 根據Modbus通訊時地址為實際地址加1,故而設為41441(首位4表示模擬量讀寫),據vact=n*vrat/4096=n*3000/4096≈n*0.732(rpm),標定因子設為0.732;④繪制監控畫面,磨球機網絡控制系統主畫面如圖5所示;⑤根據Modbus總線讀取的內外研磨盤實際轉速與設定轉速的偏差值,使用Tcl腳本語言編寫程序實時調整內外研磨盤轉速。

5 結論

本系統已在浙江某精密機械加工廠實際在線運行,完全達到用戶提出的要求,實現了精密球體研磨機下內/外研磨盤轉速在0~100rpm范圍內任意設定,按給定的速度曲線無級調速。實現了上研磨盤的上升與下降動作,壓力控制精度在±1%。經實測本系統控制下的研磨機材料去除率達到了15μm/h,球度達到1.8μm。

[1]YUAN Ju-lng,WANG Zhi-wei,LV Bing-hai.Simulation study on the developed eccentric V-grooves lapping mode for precise ball[J].Key Engineering Material,2006.

[2]周兆忠,趙萍,陳苗青,等.精密球體研磨技術的現狀與發展方向[J].新技術新工藝,2005,5.

[3]Rong Tsong Lee,Yih-Chyun Hwang,Yuang-Cherng Chiou.Lapping of ultra-precision ball surfaces.Part II.Eccentric V—groove lapping system[J].InternationalJournalofMachineToolsandManufacture,2006,10.

[4]LV Bing-hai,Yuan Ju-lng,Yao Y X,et al.Study on wear mode of silicon nitride balls in lapping process[J].Key Engineering Materia1,2006.

[5]金巧芬,金初云.對雙自轉式球體研磨機構V形槽夾角的仿真研究[J].新技術新工藝,2011,8.