基于有限元方法的風電機組塔筒及法蘭優化設計

胡佳林 劉 平 廖 暉

(東方汽輪機有限公司, 四川 德陽, 618000)

基于有限元方法的風電機組塔筒及法蘭優化設計

胡佳林 劉 平 廖 暉

(東方汽輪機有限公司, 四川 德陽, 618000)

采用有限元軟件 ANSYS 以某型 76m 高風電機組塔筒為基礎, 運用形狀優化和尺寸優化, 優化設計出該風電機組 66m 塔筒, 同時對優化后的方案進行了校核, 保證新設計塔筒滿足強度、 振動要求; 采用 ANSYSW orkbench 中的多目標優化工具 Design Explorer/VT 結合結構優化理論, 對新設計 66m 風電機組塔筒中部連接法蘭進行了優化, 根據實際要求建立優化分析模型,以滿足強度要求且使用材料最少為優化目標,通過計算得到了滿足設計目標的最優方案,相比原始方案, 優化后的法蘭內表面和過渡圓角的應力分布更加均勻, 并且總質量比起原始方案減少了 780 kg, 優化效果顯著。

風電機組塔筒;法蘭;有限元;優化設計

0 引言

塔筒是風力發電機組的重要結構之一,主要用于支撐風輪和機艙,大型水平軸風電機組塔筒多為細長的圓錐狀結構[1], 它既要有一定的高度,使風電機組能在理想的位置上運轉,而且還要有足夠的強度和剛度,以保證在惡劣環境中不會造成整機傾倒[2], 所以在塔筒的結構設計中找出一種既能滿足空氣動力學及強度的要求,還能簡化工藝、使用最低成本的最優方案是十分必要的。目前在機械設計領域采用優化算法結合有限元分析理論,已經成為尋找工程結構和產品最優化設計方案的可靠方法[3]。 本文以 2MW 風電機組 76m 塔筒設計為基礎, 采用有限元優化軟件 ANSYS Workbench, 按照實際要求的優化目標, 重新設計了該風電機組 66m 塔筒, 給出了優化方案; 同時對優化后的方案進行了強度及振動校核,保證新設計塔筒滿足強度、振動要求。

1 原始塔筒有限元分析

在進行優化分析之前, 首先對某型 2.0MW 風電機組 76m 塔筒進行整體靜強度分析, 在建立有限元分析模型時,塔筒筒體按圖紙尺寸建模并考慮焊縫和底部法蘭,筒體上對門框和門洞進行建模, 門框和塔筒壁的關系為接觸 (bonded) 關系,模型網格均為六面體網格, 總單元數為 109467個, 總節點數為 588781 個, 沿塔筒壁厚方向劃分三層單元。

圖1 整體靜強度分析模型

有限元計算的整體模型如圖1所示。模型中未考慮螺栓的影響,對塔筒頂端截面中心無質量點 加 載 FZ=-1693000N, FY=801700N, MX=-6276300.00N·m。 (所加載荷來源于偏航軸承處極限載荷, FZ, FY, MX分別取極限載荷中各工況下計算得到的最大值)。

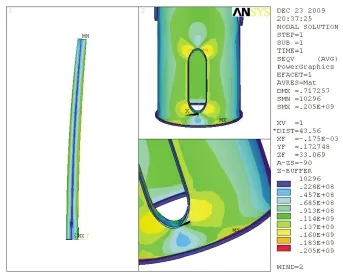

圖2 塔筒強度分析結果

原始方案塔筒有限元分析得到的塔筒應力云圖如圖2 所示, 最大等效應力為 155MPa, 出現在塔筒門段上方焊縫處, 根據塔筒壁厚, δs取275MPa, 故計算得出的塔筒最大等效應力小于 δs,所以塔筒在此極限載荷下,整體靜強度設計符合要求,原始方案塔筒是安全的,并且有相當的安全裕度。

2 塔筒整體優化方案

原始方案中 2MW 風電機組塔筒的實際高度為76m, 并且應力有相當的安全裕度。 由于實際施工建設中 76m 高的塔筒施工成本較高, 且高度由76m 降低為 66m 后風速降低僅大約 2.29%[4], 故綜合經濟性、塔筒安全性等方面的諸多因素,考慮采取將 76m 高的塔筒改良為 66m 塔筒的優化設計方案。

在保證風場特性不變的前提下, 將 76m 塔筒重新設計為 66m 塔筒的優點主要有: (1) 成本降低。 塔筒高度減小 10m 節省了一部分鋼材, 塔筒從 4段結構調整為3段, 法蘭接合面數目減少了一個, 焊縫數目也相應減少; (2) 施工難度大大降低。由于塔筒高度的降低,現場起吊安裝難度都大大降低; (3) 塔筒安全性增強。 隨著塔筒高度的減少,其受到的載荷減小,安全性增加。

2.1 新設計塔筒分段方案

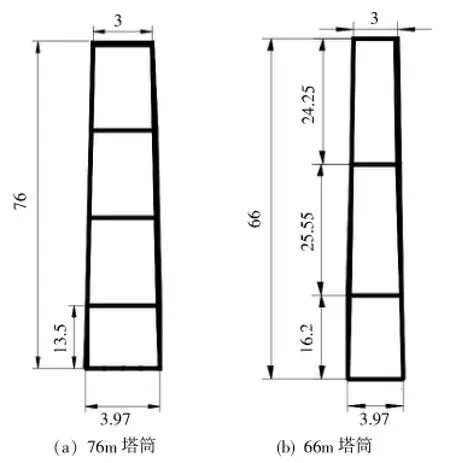

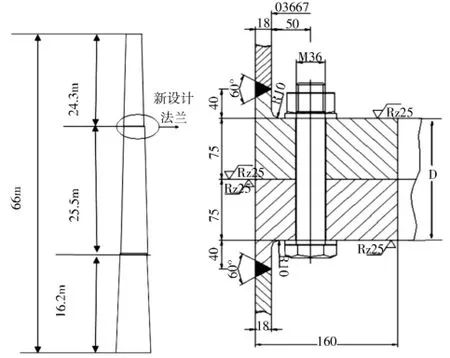

風電機組塔筒原高度為 76m, 有 5 個法蘭接合面,塔筒共分為4段, 如圖3所示。 現將其優化設計改造成高度為 66m, 有 4 個法蘭接合面,塔筒共分為3段。因為塔筒頂部所連接的風電機組機艙尺寸并未發生改變,所以要求塔筒頂部法蘭尺寸不變。同樣,由于塔筒底部基座尺寸不變,其底部法蘭尺寸也要求不變。

圖3 76m 與 66m 塔筒方案比較

塔筒優化設計方案中塔筒壁厚沿高度變化設計方案與其外徑沿高度變化設計方案方法類似,采用將 66m 塔筒中上段某一高度擬合為 76m 塔筒對應高度,然后取其塔筒壁厚的方法,高度擬合算法見公式 (1)。

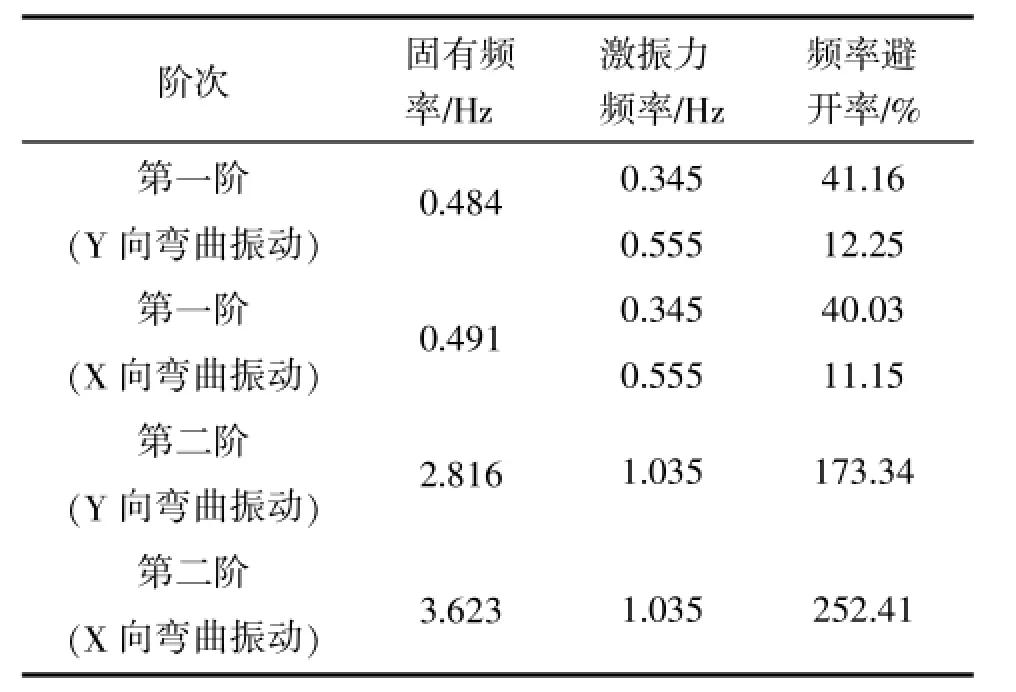

優化設計前 76m 塔筒外徑沿高度變化曲線如圖4 所示, 經過計算得到的兩種方案下 66m 塔筒壁厚沿高度變化曲線及 76m 塔筒壁厚沿高度變化對比曲線如圖5所示。

式中:

h1—66m 塔筒中上段某一高度相對于 76m 塔筒的高度;

h—66m 塔筒中上段某一高度。

圖4 66m 塔筒與 76m 塔筒外徑沿高度變化比較

圖5 66m 塔筒與 76m 塔筒壁厚沿高度變化比較

2.2 優化后塔筒模型及計算結果

2.2.1 模態分析結果

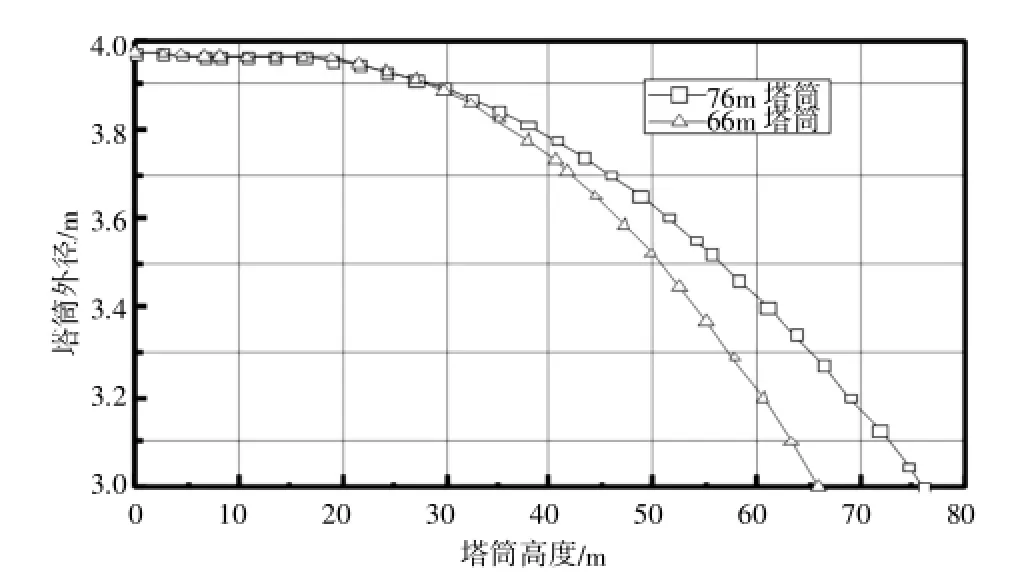

根據新設計方案建立有限元模型,進行模態計算,表1為主要的計算結果。

表1 新設計塔筒模態及避開率

發電機轉速為 1047~1954r/min, 葉輪轉速為11.1 ~20.7r/min, 所 以發電 機轉 動頻 率為 17.45 ~32.56Hz, 風輪轉動 1P 頻率為 0.185~0.345Hz, 3P頻率為 0.555~1.035Hz。 計算得到的塔筒固有頻率均滿足避開 1P 和 3P 頻率±10%的要求, 不會發生共振。

2.2.2 整體靜強度

塔筒筒體按新設計圖紙尺寸建立有限元模型并考慮壁厚發生變化處的焊縫。按照原始方案靜強度計算方法對塔筒進行靜強度計算。網格數量與原始方案分析時基本相同, 所加載荷與 76m 塔筒原始方案計算中完全相同,計算得到的最大等效應力為 205MPa, 出現在門框內側, 如圖6 所示。

圖6 新設計塔筒靜強度等效應力圖/MPa

根據門框厚度, 材料屈服極限 δs取 295MPa;計 算得 到許 用應力 [δ]=268.18MPa, 安 全裕 度Msult為 0.308, 因此安全裕度大于零, 所以塔筒在極限載荷下,整體靜強度設計符合要求。

通過上面的計算可以看出,以原有設計為基礎,按照要求重新設計后的方案在整體塔筒模態、靜強度方面滿足要求,同時還對新設計方案屈曲、門段、疲勞等方面進行了詳細計算,同樣滿足運行要求。新設計方案滿足了在實際生產中的要求,通過對原有設計的調整和重新設計,塔筒的重量降低了 30t, 方便安裝。

3 法蘭結構優化

3.1 優化方法

塔筒連接法蘭是風力發電機運行時另一個主要的受力部件,實際運行時由于風向的不穩定性,法蘭承受的載荷是動態變化的,很容易受到破壞,因此,基于工程實際和未來降低成本的需要,本部分對新設計的 66m 塔筒中部連接法蘭進行了優化,討論了法蘭的結構最優化設計方案。原始方案中中部連接法蘭縱向截面尺寸如圖7所示。螺栓型號為 M36, 螺栓沿法蘭圓周均勻分布 94 個,螺栓預緊力 510kN。

圖7 法蘭平面設計圖

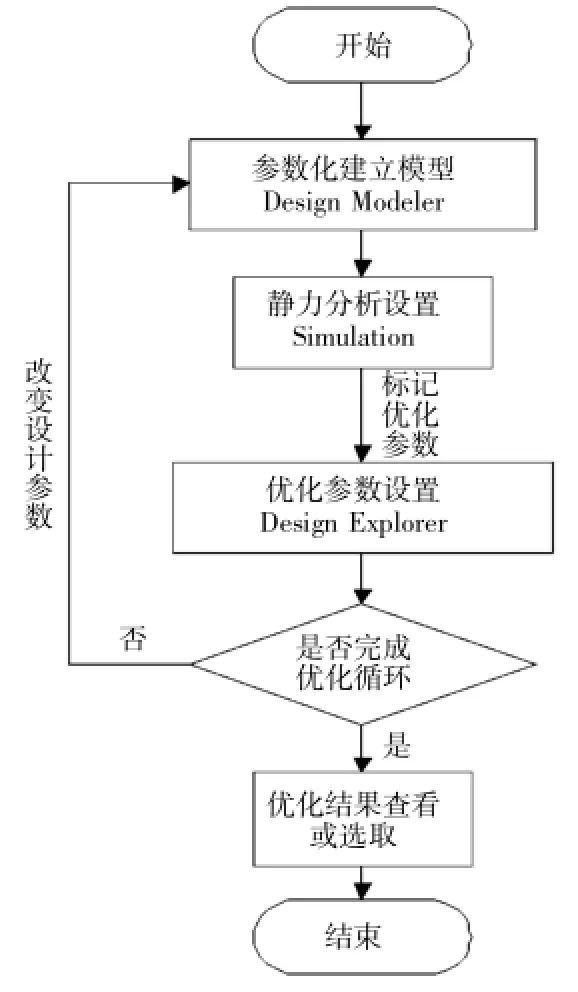

本文采用的有限元優化軟件為 ANSYSWorkbench Environment (AWE), AWE 是 ANSYS 公司開發的新一代前后處理環境, 定位于一個 CAE 協同平臺, 該環境提供了與 CAD 軟件及設計流程高度的集成性, 并且集合了 ANSYS常用功能及很多優化算法, 使得產品開發設計能快速應用 CAE 技術進行分析以及優化設計,從而減少產品設計周期。 AWE中優化分析的基本過程如圖8所示。

圖8 優化分析基本流程

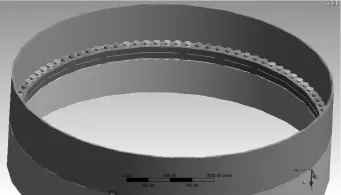

根據圖8 的流程, 首先采用 Workbench 中的Design Molder 模塊建模, 所建模型如圖9 所示。在進行法蘭優化的過程中,為保證設計方案的可行性和經濟性,螺栓型號保持不變,壁厚由塔筒的整體靜強度決定,本文只優化三個參數,即螺栓孔在法蘭上面的布置位置 (由螺栓孔的中心直徑即圖9 中的 V4確定)、 法蘭內圈直徑 (即圖9中的 D2尺寸) 和法蘭厚度 (如圖7 中 D 所示) 以及螺栓的安裝及強度等有關,因為三個參數的變化會導致螺栓應力分布情況的變化,而從中選出我們可以接受的應力分布且材料使用最少最經濟的參數組合即是本章討論的最終目的。

圖9 幾何實體建模模型

3.2 有限元分析模型的建立

對塔筒底端全約束,同時對上下法蘭之間以及螺栓和法蘭之間考慮接觸關系,網格模型如圖10 所示。 在塔筒頂部平面加載 FXY=604.67kN, FZ= 1911.23kN, M=14551.915kN, 以分別模擬塔筒法蘭所受到的水平載荷、頂部塔筒對法蘭的壓力以及法蘭所受到的翻轉力矩。在整個法蘭有限元模型中選擇法蘭內圈面上節點應力作為關心的結果變量一, 如圖11所示區域; 同時選擇塔筒法蘭過渡圓角面節點應力作為關心的結果變量二,如圖12 所示。 在 Workbench 中須選中此兩項以便能夠傳導到下一部分的優化模塊,同時要達到法蘭的用量最少和經濟性,由于質量跟密度有關導致計算時間較長,而此模型密度基本相同,因此選擇模型的體積作為優化目標參數。

圖10 網格模型

圖11 法蘭內圈節點應力區域

圖12 法蘭塔筒過渡圓角應力區域

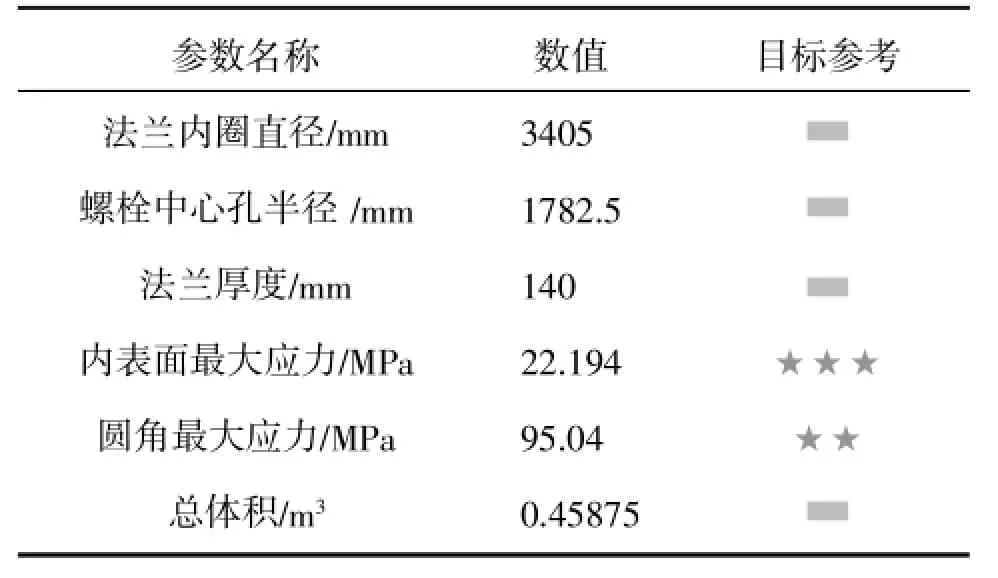

完成了輸入參數的設定后, ANSYSWorkbench 中的 Design Explorer/VT 根據輸入變量的多少自動選取若干個設計點進行優化計算,本文中設定共生成 15個設計點, 表2給出其中某個設計點的計算結果。

表2 某設計點的計算結果

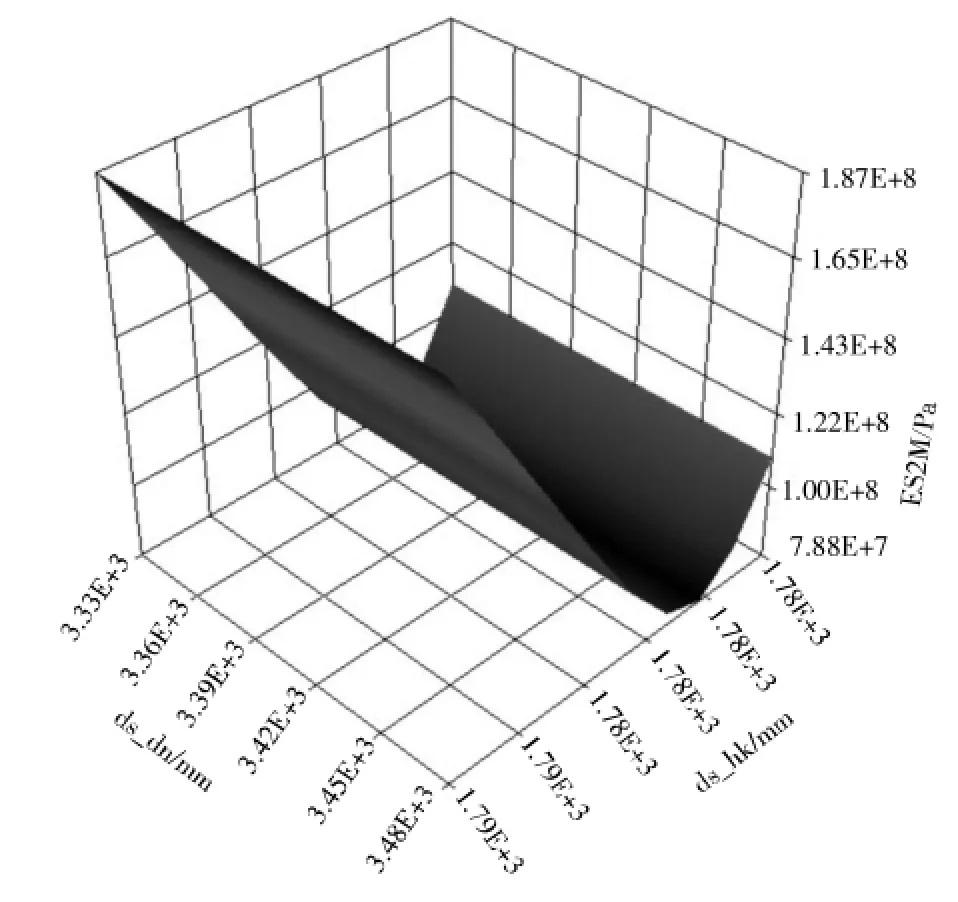

為了方便查看各設計參數的改變和所關心的目標參數的改變之間的函數關系,給出了各個設計參數與目標參數之間的關系圖,其結果如圖13~16 所示。

圖13 內表面節點應力與內圈直徑、 螺栓孔中心半徑的關系

圖14 過渡圓角應力與內圈直徑、 螺栓孔中心半徑的關系

圖15 體積與內圈直徑、法蘭厚度的關系

圖16 應力及體積隨設計參數變化敏感度對比圖

由以上分析知道,法蘭內圈節點應力與螺栓孔中心半徑和內圈直徑相關度較高,而與法蘭厚度相關度低。螺栓孔中心半徑越小,法蘭內圈直徑越大,內圈節點應力越大,且在設計范圍內,法蘭內圈直徑的相關度高于螺栓孔中心半徑。因此在設計優化時,對于內圈節點應力應主要考慮螺栓孔中心半徑和內圈直徑進行調整,以選取合適參數。

由法蘭圓角處應力可知主要與螺栓孔中心半徑相關,中心孔半徑越大,表示螺栓越靠近圓角,應力值越高。這和靜強度計算較吻合,在靜強度計算中螺栓圓角應力主要受螺栓預緊力的影響,而塔筒載荷情況對圓角應力影響很小,由此可知整個法蘭的體積與螺栓孔的位置無關,而是由其他兩個參數確定。

3.3 優化結果

在目標優化參數設定中,設置計算樣本容量為 10000, 綜合疲勞, 靜強度等方面因素, 法蘭內側面節點應力不大于 65MPa, 圓角面應力不大于120MPa, 而最終目標函數設定為模型體積最小,以求達到最佳的經濟性。通過對所有參數及其計算結果的綜合, 計算出最合適 (總體積最小) 的兩組推薦設計方案參數, 如表3中方案A、 方案B所示,以供優化參考。相比較原始方案,方案A和方案B內表面最大等效應力和過渡圓角的最大應力分配更加均勻,并且連接法蘭總體積可以減小 0.1m3, 如果按照 7800kg/m3的密度來估算, 優化后的方案單個連接法蘭可以省掉鋼材 780kg, 優化效果顯著。

表3 優化方案與原始方案比較

4 結論

本文結合強度、振動理論和塔筒改進要求,將原來 2MW 風電機組 76m 塔筒優化設計為 66m塔筒,并重新設計了法蘭位置、螺栓分布、壁厚及外徑分布等,完成了新的塔筒方案。并且對新的塔筒方案進行了整體靜強度與振動等校核,保證其滿足強度、振動等要求。

利用有限元理論結合優化算法對新設計塔筒的中部連接法蘭進行了優化計算,通過有限元分析得知法蘭內徑對法蘭內表面應力影響較大而對法蘭圓角應力影響有限,螺栓位置是法蘭圓角應力的決定性因素,并通過分析得到了在要求條件下的最佳兩組法蘭設計方案,優化后的最佳方案內表面最大等效應力和過渡圓角的最大應力分配更加均勻,單個連接法蘭總質量比起原始方案減少了 780 kg, 優化效果顯著。

[1] 王峰, 陳棋,余國城.大型風力發電機組塔架剛度的研究[J].新能源及工藝,2005,20 (6) :38-40

[2]Horvath G,Toth L.New methods in w ind turbine tow er design[J].W ind Engineering,2001,25(3):171-178

[3]Elkinton MR,Rogers AL,M cGowan JG.An investigation of w ind-shear models and experimental data trends for different terrains[J].W ind Engineering,2006,30(4): 341-350

[4] 張維智, 薛波. 大型水平軸風力機風能利用效率的估算探討 [J].東方電氣評論,2011,25 (98) :49-54

[5] 李華明.基于有限元法的風力發電機組塔架優化設計與分析 [D] .烏魯木齊:新疆農業大學,2004

[6] 湯煒梁. 大型風力機塔筒安全可靠性研究 [D]. 西安:西安交通大學,2008

Optim ization Design Based on Finite Elem ent Method for W ind Turbine Tower and Flange

Hu Jialin, Liu Ping, Liao Hui

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

Based on a 76m wind turbine tower,the tower structure was re-designed and optimized to 66m tower applying the shape and size optimization by using the software ANSYS.The 66m tower structure was verified to ensure that the new designed towermet the strength and vibration requirements.Combined with structural optim ization theory and the finite elementmethod,the new flange of 66m wind turbine tower was designed by Design Explorer/VT of ANSYSWorkbench.According to actual requirements,the optim ization analysis model was established,the goal of optim ization was meeting the strength requirements and using the least material.Compared with the original scheme,stress distributions of the flange's inner surface and transition fillet of the optimized scheme was more uniform,meanwhile the total mass was less 780 kg than the original scheme,the optimization effect was remarkable.

wind turbine tower,flange,finite elementmethod,optimization design

胡佳林 (1986-), 女, 陜西漢中人, 助理工程師, 從事風機研發工作。