基于電子散斑干涉的縱樹型葉根應力場測試技術

翟棟何斌

(東方汽輪機有限公司, 四川 德陽, 618000)

基于電子散斑干涉的縱樹型葉根應力場測試技術

翟棟何斌

(東方汽輪機有限公司, 四川 德陽, 618000)

文章對比研究了應變片、光彈性試驗和電子散斑干涉技術測量葉根應變場的優缺點。針對公司某縱樹型葉根,首次采用電子散斑干涉技術測量了其在給定載荷下的應力分布。試驗表明,電子散斑干涉技術是測量葉根應力分布的有效方法。

縱樹型葉根;電子散斑干涉技術;光彈性試驗;應力場

0 引言

汽輪機末級葉片在額定工況下承受的離心力很高,因此葉根的承載能力試驗是葉片開發的重要方面。縱樹型葉根承載能力高,在大功率汽輪機低壓級長葉片上得到廣泛應用[1]。 縱樹型葉根型線復雜,在齒根圓角處易出現應力集中;葉根、輪緣的接觸面多,兩者的接觸情況影響葉根各對齒的載荷分布。掌握葉根型線各齒和危險截面的應力分布狀況,需要試驗研究葉根的應力分布,從而優化葉根靜力有限元模型,改進葉根型線,確保新開發葉片的安全性。因此,對新開發的葉根、輪槽型線進行試驗研究,探究其應力分布狀況是保證葉片安全性的重要內容。

1 三種應力場測試技術的對比

目前測試葉根應力分布最常用的方法是基于應變片的電測方法。該方法用測得的多個貼片位置的應變來推算葉根的應力分布,操作簡單快捷。適用于測量分布均勻或者過渡平滑的應變場。葉片承受的離心力經葉片中間體將載荷均勻化,葉根頸截面中間部分主要承受單向拉伸應力,應力曲線較為平滑,適合采用應變片測量其應力分布。但葉根頸截面靠近內圓角處,應力集中明顯,峰值應力所處的位置與葉根安裝狀態有關;而且靠近葉根齒型線附近,主應力方向難以確定。受貼片位置限制,應變片電測技術不能反映此處葉根實際應力狀態。

傳統上采用光彈性試驗測試分析葉根內圓角附近的應力分布、峰值應力和葉根試件的應力集中系數[2,3]。 光彈性試驗測量葉根應力分布是基于模型幾何相似和 “確定負載條件” 下的應力分布測試方法,其原理假設簡單構件在拉伸、壓縮、扭轉和彎曲變形下,其應力分布與材料的彈性模量E和泊松比μ無關,因此實際構件中的應力可以運用相似原理,由模型的應力換算出來。對于模型裝配體中各零件的彈性模量之比也要與實際各零件的彈性模量之比相同。光彈性試驗首先用透明材料 (如環氧樹脂)制作與葉根幾何相似的平板模型。然后對該平板模型施加試驗載荷,而試驗載荷與葉根實際載荷相差甚遠。利用測得的模型的應力值,根據相似原理推算實際葉根內圓角應力值;進而計算得到葉根頸截面的應力集中系數。

光彈性試驗可以獲得試驗葉根模型的應力分布,為分析同樣結構的實物葉根的應力分布提供參考,但光彈性試驗不能反映實物葉根、輪緣材料的特性差異和可能存在的內部缺陷[4]。 光彈性試驗時施加的試驗載荷遠小于葉根的離心力載荷,因此計算得到的實物葉根峰值應力和應力集中系數誤差較大。 以往經驗表明[2-4], 葉根的應力分布與葉根、輪緣的加工誤差、裝配間隙相關。考慮到光彈性試驗材料如環氧樹脂的加工工藝性較差,難以保證高精度的葉根型線,因此試驗模型與實物葉根的應力分布存在一定差異。傳統的光彈性試驗需要在暗室經過顯影定影及再現,不能直接數字化,操作復雜。

葉根貼片光彈試驗技術是在葉根構件上粘貼光彈性貼片[4]。 實物葉根的變形傳遞給貼片, 從而反映葉根應力分布。試驗要求光彈性貼片非常薄,且緊固粘貼在試件表面。光彈性貼片技術可以克服光彈性試驗若干不足。但在小應變的場合下,光彈性貼片測試尚顯不足,而且大面積粘貼光彈性貼片時, 貼片容易脫落[4], 影響測試效果。

電子散斑干涉技術(ESPI)的原理是散斑探頭發射四束物光波光源照明待測表面,通過干涉散斑場的相關條紋檢測雙光束波前后之間的相位變化,并利用攝像頭和計算機系統來實現光學信息的記錄和處理, 實時顯示相關條紋和相位圖[5]。 利用這四束物光波靈敏度矢量不同,根據得到四個靈敏度方向的散斑相位圖,從而求出四個不同靈敏度矢量的位移分量[5]。 電子散斑干涉技術測量葉根應變場,試件可采用實物葉片材料,葉根型線尺寸和公差要求與實物葉根相同,加載載荷量級可模擬葉根實際承受離心力。也即試驗模型的邊界條件與實物葉根較為接近,測試系統誤差較小。采用電子散斑干涉技術可直接得到給定載荷下葉根試件表面的應變場,測試結果直觀,借助專用的光電處理系統和計算軟件測試數據分析簡單。

可見在葉根應力場測試中,應變片適于測量葉根頸截面上應力分布;而葉根齒型線附近應力集中明顯,電子散斑干涉技術以其測試精度高、非接觸、 三維、 全場和實時檢測等特點[5,6]可有效代替傳統光彈性試驗,測試應力集中區域的應力場。

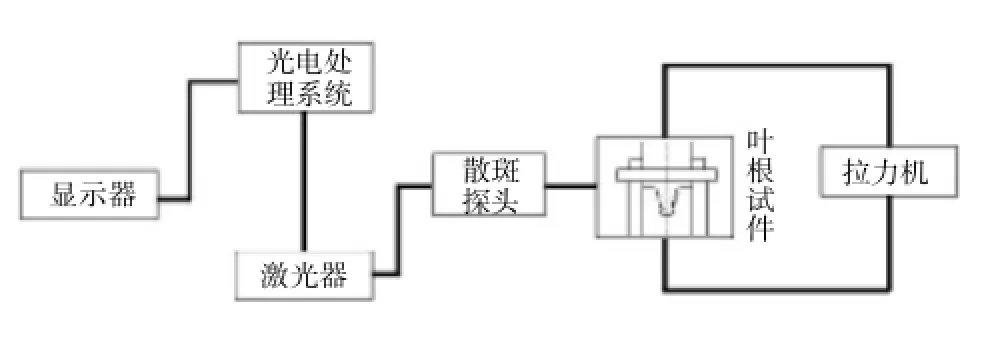

2 試驗裝置

本文采用德國 Ettemeyer AG 公司的 Q-100 電子散斑干涉儀測試縱樹形葉根薄板模型的應力場。Q-100 電子散斑測試與分析系統由一個激光光學探頭、 PC 控制器和電子裝置以及數據處理ISTRA軟件組成。 它主要用于三維變形、 應力/應變及物體表面形狀的分析與測量,具有非接觸式、全場、快速的特點。光學探頭直接安裝在被測部件上,可排除試件剛體位移的影響[6]。 該系統應變測量的靈敏度為 5×10-6~20×10-6, 測試精度較高。 整個葉根應力場測試系統如圖1所示。加載時為了模擬實物葉根的邊界條件,即軸向無位移,切向無變形,試驗中特別設計了夾緊裝置,由試驗機上、下夾頭移動對試件施加拉伸載荷,模擬葉根承受的離心力。由于電子散斑干涉技術要求測試過程干涉條紋漸次變化,因此要求拉力機載荷控制較為精確。電子散斑探頭對準葉根、輪緣上待測試區域。本試驗中用到的光學探頭的有效面積為35mm×25mm, 采用移動探頭多次測量的辦法確保覆蓋整個葉根型線兩側的應力場。試驗中用柵距為 0.5mm×1.2mm 的應變片實時監測葉根、 輪緣試件頸截面上應力分布,保證加載載荷沿頸截面左右對稱。

圖1 葉根應力場測試裝置

3 試驗過程與結果

按照以下步驟完成整個葉根型線兩側應力場測量:

(1)試驗件安裝在拉力試驗機的加載裝置上,調整好加載位置。

(2)試件加載 至 50kN, 爾 后卸載至 0kN,調整葉根、輪緣安裝位置,使對稱位置上應變片示值相差較小。

(3)用電子散斑專用的白色涂料噴涂在試件的被測表面,將探頭中心對準被測區域,通過攝像頭記錄被測區域的初始形貌圖像并儲存。

(4)啟動拉力機, 將載荷加至 15kN 后保持,作為電子散斑測試的起始點,以消除葉輪、輪緣試件因安裝間隙存在的剛體位移。打開電子散斑測量系統,跟隨試驗機加載過程同步測量,同時記錄下每步測量所對應的載荷值。

(5)當加載載荷到達給定載荷時完成測量,將載荷卸至零并保存測量數據,完成第一次測試。

(6)取下光學探頭, 將探頭中心對準下一個被測區域并固定,重復上述加載、卸載過程進行第二個區域的測試。當一個試件的被測區域依次全部測量完畢時,將試件取下,更換下一個試件。

(7)對整個測試數據進行 (去噪聲、 濾波、平滑、計算)后處理,得到相應的變形、應力、應變分布圖。

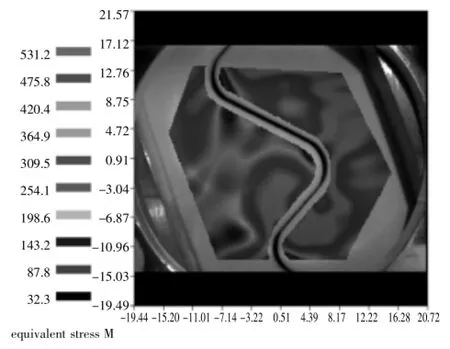

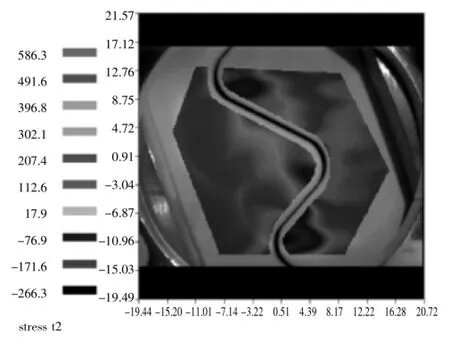

圖2為葉根試件第二頸截面內圓角附近在366kN 載荷下等效應力場 (第四強度理論)。

圖2 葉根試件 366kN 載荷下第二頸截面內圓角附近等效應力場

4 分析與討論

傳統上認為葉根的峰值應力位于頸截面邊緣位 置 處[2,3]。 由 圖2 得 到 葉 根 的 峰 值 應 力 為531.2MPa, 位于葉根內圓角與承載齒的銜接位置附近。 葉根頸截面靠近內圓角約 2mm 范圍內, 應變梯度大。應力較大區域位于葉根型線上內圓角處,并沿齒厚方向延伸,說明葉根齒的強度為薄弱環節。

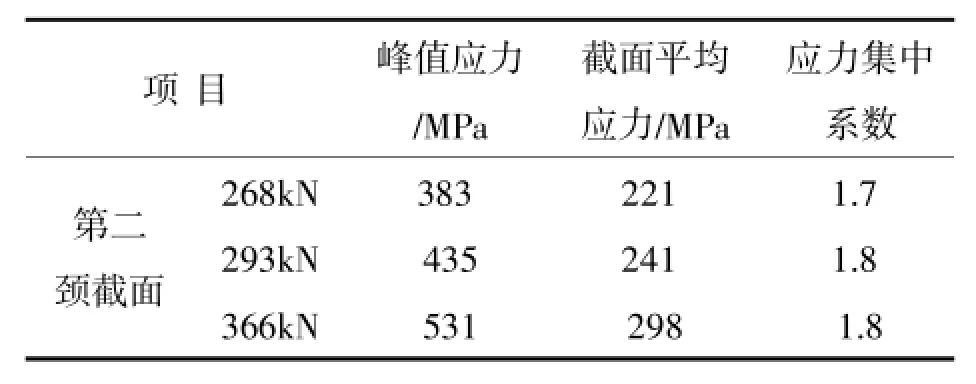

葉根頸截面應力集中系數是峰值應力與平均應力的比值。傳統光彈性試驗通過試驗模型峰值應力推算實際葉根的峰值應力,而電子散斑干涉技術可直接測量葉根的峰值應力。結合應變片測得的葉根頸截面的應力分布和電子散斑干涉技術測得的葉根應力集中區域的應力分布,計算得到葉根頸截面的平均應力,從而得到更為準確的應力集中系數。試驗葉根第二頸截面在不同載荷下的應力集中系數見表1。 由表1可見在不同載荷下,葉根的應力集中系數也略有差異。

表1 葉根試件頸截面峰值應力與應力集中系數

利用 Q-100 電子散斑干涉儀可方便測得試件的三維變形,分析試件的各向應力和等效應力。取葉根、輪緣的對稱軸線為Y向,分析葉根試件的Y向應力場如圖3所示。葉根內圓角處Y向峰值應力位于內圓角貼近自由邊界的的切向位置。比較圖2和圖3發現, 等效應力 (第四強度理論)和Y向應力在葉根上的應力分布存在差異,尤其在葉根、輪緣齒接觸部分相差更大。傳統上為保證葉根、輪緣齒的強度要求,通過試驗得到的各頸截面的應力曲線,計算各對齒的承載載荷,進而計算各對齒的擠壓應力和剪切應力。而基于Q-100 電子散斑干涉儀, 針對葉根、 輪緣的擠壓面和剪切面,可以選用不同的強度理論直接分析其等效應力場。

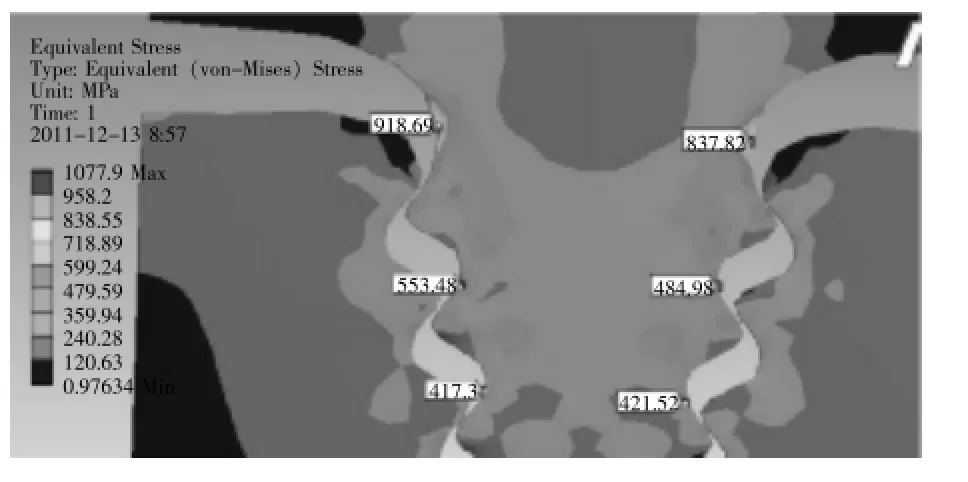

大功率機組末級長葉片的軸向長度較大,離心力載荷沿葉根軸向分布不均。而目前無論是應變片、光彈性試驗還是電子散斑干涉技術,都無法測得葉根內部的應力狀態,只能通過數值分析的方法獲得葉根內部應力場。圖4是葉根試件在366kN 拉力載荷下等效應力場的有限元仿真。 電子散斑干涉技術測得葉根的應力場,從而為優化和驗證葉根靜力有限元模型提供依據。

圖3 葉根試件 366kN 載荷下第二頸截面圓角附近Y向應力場

圖4 葉根試件 366kN 載荷下等效應力場

5 結論

本文介紹對比了應變片電測技術、光彈性試驗、電子散斑干涉技術在縱樹型葉根應變場測試中的應用和特點。應變片電測技術要求葉根上有足夠的貼片空間,適用于測量變化平緩,主要承受單向拉伸應力的葉根頸截面應力狀態。對葉根型線附近的應力集中區域,電子散斑干涉技術完全可以替代傳統光彈性試驗滿足試驗要求。

本文以某縱樹型葉根試件為例,首次采用電子散斑干涉技術測得了葉根應力場。利用電子散斑干涉技術可定量測得葉根應力分布和應力集中區域的峰值應力,從而為葉根設計提供準確的試驗依據。電子散斑干涉技術適于復雜結構和高應變梯度區域的應力場測試,同樣適合其他形式葉根如T型葉根、菌型葉根應變場測量。

參考文獻

[1] 中國動力工程學會.火力發電設備技術手冊: 第二卷[M]. 北京:機械工業出版社,2007

[2] 張先鴻,宋崇文.300MW 汽輪機 700 毫米和 34.2 英寸縱樹形葉根光彈性試驗[J]. 上海汽輪機,1986(3):30-35

[3] 張先鴻.905 毫米長葉片樅樹型葉根光彈性實驗 [J].上海汽輪機,1993(1):31-35

[4] 宋崇文,汽輪機 T 型葉根的貼片光彈試驗技術[J].上海汽輪機,1984(2):76-82

[5] 黃鵬,莫軍,符春渝,李思忠.基于電子散斑干涉技術的壓力容器無損檢測[J].NDT 無損檢測,2005,27(1):2-5

[6] 符春渝,尹益輝, 黃鵬,魏曉貞.Q-100 型電子散斑測試分析系統及其應用 [C]. 第十一屆全國實驗力學學術會議,2005

Stress Field Research of Fir-tree Blade Root Using Electronic Speckle Pattern Interferometry

Zhai Dong, He Bin

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

This paper compares the advantages and disadvantages of the photoelastic technique(PT),the strain gaugemeasurement technique (SGMT)and electronic speckle pattern interferometry (ESPI)in blade root stress distributionmeasurement.The stress distribution of a fir-tree blade root is firstly tested by ESPI under the rated centrifugal force.As shown by the test,ESPI can effectively reflect the stress distribution of the blade root.

fir-tree blade root,electronic speckle pattern interferometry,photoelastic technique,stress field

翟棟 (1984-), 男, 碩士, 2011年畢業于清華大學, 主要從事汽輪機強度、 振動方面研究。