主機活塞頭頂部頻繁燒蝕和裂紋的原因剖析

上海遠洋運輸有限公司 齊文征

主機活塞頭頂部頻繁燒蝕和裂紋的原因剖析

上海遠洋運輸有限公司 齊文征

針對某船主機活塞頭頂部頻繁燒蝕和裂紋現象,總結出活塞頭冷卻腔結炭、噴油器工況不佳、主機排溫過高是發生故障的主要原因,提出在以后的維護管理中的預防措施,供輪機人員參考。

活塞頭;燒蝕;裂紋;剖析;維護管理

某集裝箱船1997年12月30日由韓國三星重工建造。主機型號MANB&W6L80MC,額定功率為20 600 kW,額定轉速93 r/min,營運轉速89 r/min,二沖程直流掃氣,兩臺ABB定壓增壓器,Auto Chief Ⅳ主機遙控系統,十字頭式活塞,主機每缸有兩只噴油器,前后各一只,使用IF380燃油。

一、故障現象

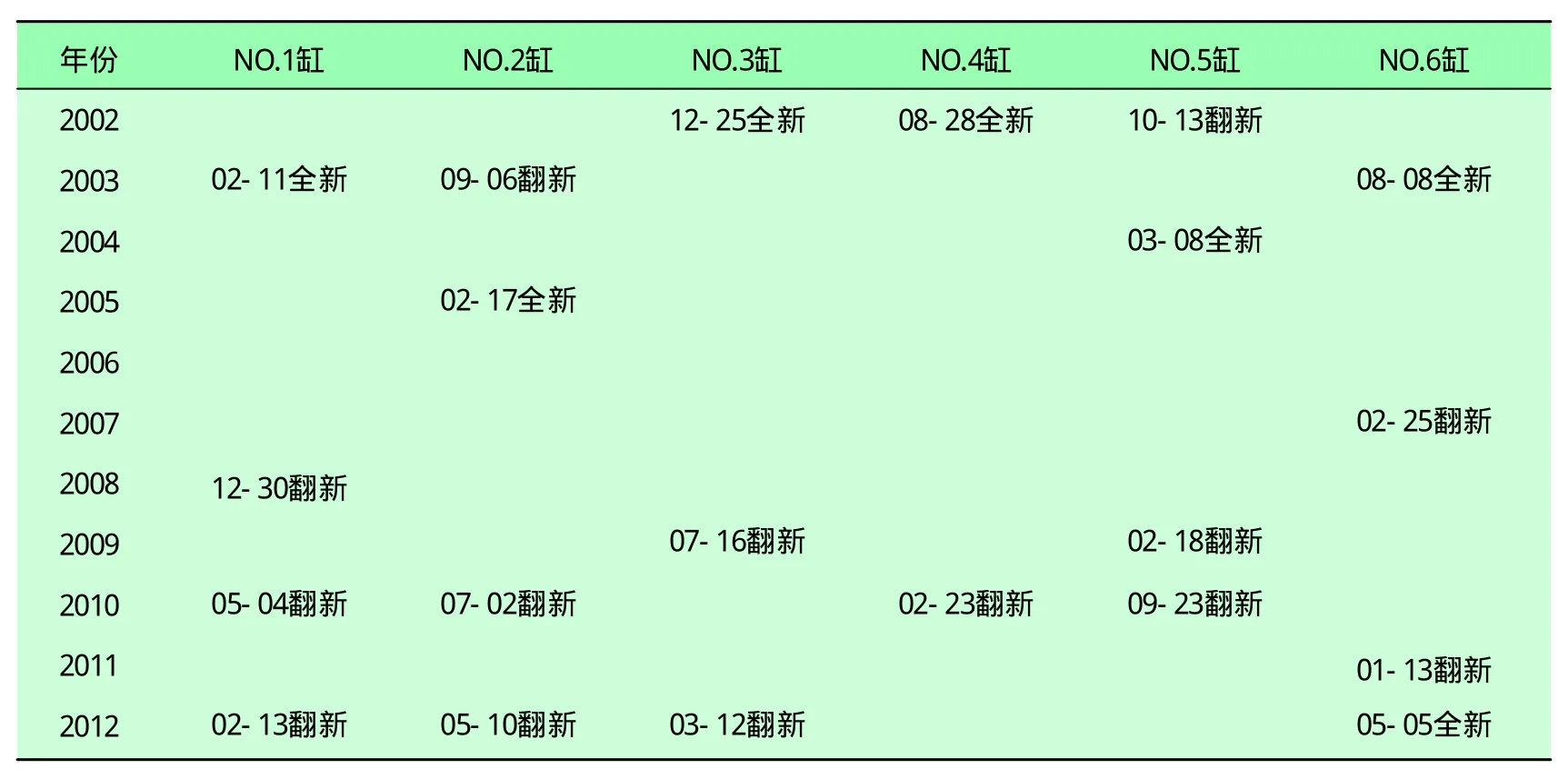

1.活塞頭更換統計

查看維修保養記錄發現,最近幾年主機活塞頭頂部由于出現燒蝕和裂紋而頻繁進行更換(見表1,全新活塞頭意為更換成原廠備件,翻新活塞頭意為國內加工翻修后的活塞頭)。通過表1,可以看出此輪從1997年出廠到現在,總共三個階段頻繁發生活塞頭頂部燒蝕和裂紋:

① 2002年至2003年間。從1997年出廠到此時,有五年左右,六個活塞頭全部發生燒蝕和裂紋。基本上更換為原廠全新活塞頭。

② 2009年至2010年間。發生燒蝕和裂紋的活塞頭全部更換為國內翻新活塞頭。

③ 2012年。發生燒蝕和裂紋的活塞頭更換為國內翻新活塞頭。

表1 主機活塞頭更換統計表

通過以上統計表可以看出,原廠新的活塞頭使用壽命大約為五年,而翻新過的活塞頭壽命較短,翻新次數多的話,更容易出現燒蝕和裂紋,甚至一個吊缸周期(8 000~10 000 h)就會出現燒蝕和裂紋。

2.活塞頭燒蝕和裂紋的癥狀及危害

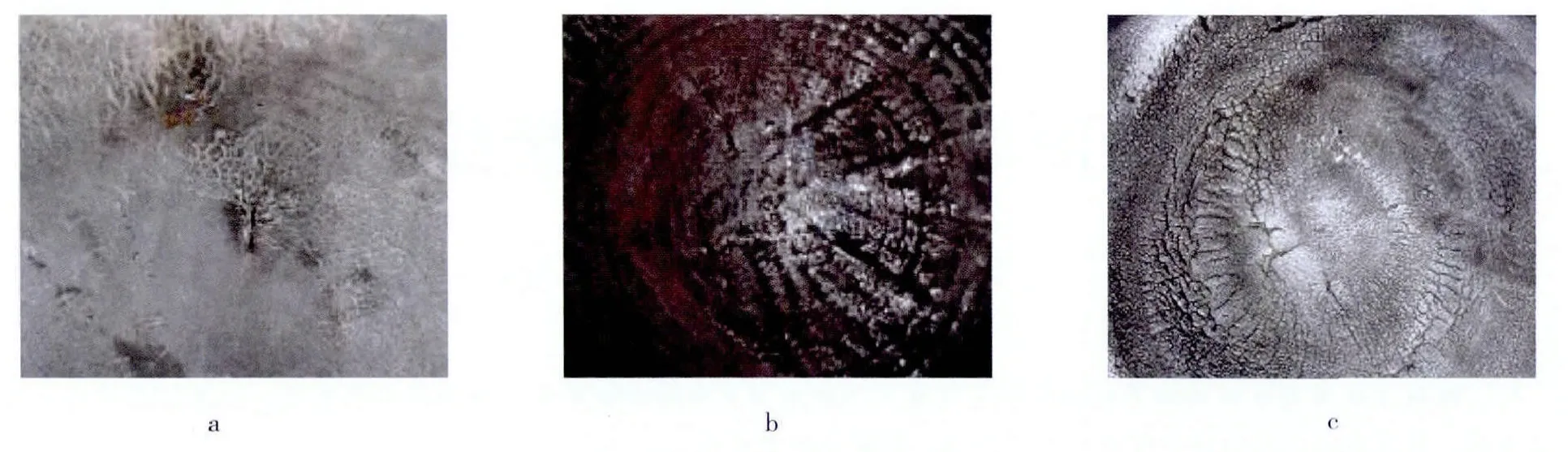

2011年底到2012年初,通過掃氣筒檢查,發現多只缸活塞頭有不同程度的燒蝕和裂紋。活塞頭的燒蝕和裂紋多出現在頂部中心附近,從中間開始逐漸向四周擴散(見圖1a、b、c)。還有的活塞頭頂部出現大小、深淺不一的麻點、凹坑、針眼小孔、塌陷和溝槽等,表面金屬會出現層層剝落,造成活塞頂部的厚度逐步變薄。

圖1 活塞頭頂部燒蝕和裂紋

活塞頭燒蝕,引起主機壓縮壓力降低和壓縮比變化;活塞頭裂紋擴大至活塞頭內部冷卻油腔后,冷卻滑油會噴入汽缸,可能會引起活塞頭進一步燒蝕和裂紋、排煙總管著火或爆炸,如主機在機動航行時發生活塞頭裂穿,更可能導致主機排煙管出口處突然變形塌陷,這種情況已在同類型船舶中發生過。所以,活塞頭出現燒蝕和裂紋后,應引起主管人員的高度重視。

二、活塞頭的結構及冷卻

1.活塞頭的構造和材料

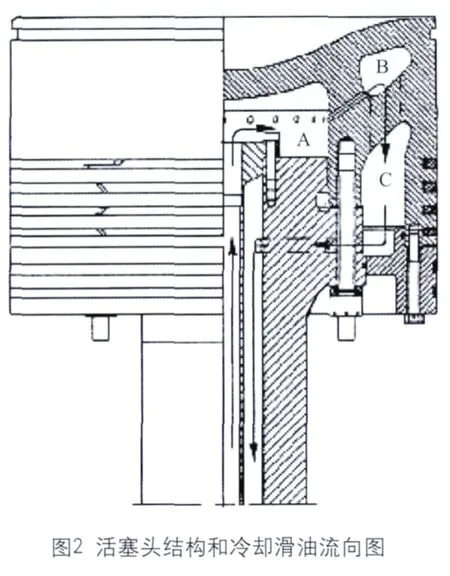

(1)活塞頭的頂部呈下凹形(見圖2),形狀像“鍋底”,有利于燃油和空氣的混合;

(2)活塞頂采用薄壁結構,有助于活塞頭的熱量傳導至活塞內部冷卻油腔;

(3)第一道活塞環上方的活塞頭外圓表面車有一道隔熱環槽,是為了減小徑向散熱,保護第一道活塞環溫度不至于太高;

(4) 由活塞頭、活塞桿和活塞裙形成三個冷卻腔A、B、C(見圖2);

(5) 活塞頭采用耐熱合金鋼,耐熱性較好。

2.活塞頭的工作條件

主機在運轉過程中,活塞頭承受較高的熱負荷和機械負荷。

(1)熱負荷

活塞頭的熱負荷主要來源于高溫燃氣的作用,高溫燃氣溫度可達1 800~2 600 ℃。高溫燃氣對活塞頭的放熱使活塞頭溫度升高。由于活塞頭內部存在冷卻油腔,熱量大部分都經過冷卻油腔傳出,使活塞從燃燒室部位吸收的大量熱量很快傳給冷卻油腔。活塞頭表面和內部存在著較高溫度差,這就給活塞頭造成很大的熱應力。熱應力最大值出現在冷卻油腔內振蕩冷卻孔、活塞頭頂面、活塞頭側面的結合處。

(2)機械負荷

活塞頭所承受的機械負荷最主要來自于高溫高壓燃氣的壓力,活塞頭在最高爆發壓力作用下所受的機械應力最大。機械應力也出現在冷卻油腔內振蕩冷卻孔、活塞頭頂面和活塞頭側面的結合處。

活塞頭所受的機械應力小于所受的熱應力。活塞頭頂部的燒蝕主要由熱負荷引起,裂紋是由熱負荷和機械負荷共同作用引起的。

3.活塞頭的冷卻

活塞頭利用系統滑油采取振蕩冷卻。在空心活塞桿頂端固定著滑油管,冷卻滑油由固定在十字頭上的套管供入,經十字頭與活塞桿底部的鉆孔進入活塞桿中的滑油管內部,再進入活塞頭的冷卻油腔A(見圖2),從A腔到B腔是通過20個直徑為11 mm的傾斜鉆孔噴射到外部環形油腔,再通過10個直徑55 mm的孔到達C腔,最后經過活塞桿徑向上的6個直徑27 mm的孔到達活塞桿的環形空間內,通過活塞桿和十字頭流到主機曲拐箱內。

這種冷卻方式利用進出口位置不同(見圖2)實現,進口高于出口,出口孔徑大于進口孔徑,保證冷卻腔B和C中的冷卻液只充滿40%~60%,并以一定的循環速度流過。同時,由于活塞運動的往復慣性力,使得冷卻液在腔室中產生上下沖刷振蕩,加強對活塞頂的冷卻作用。

本船的活塞油壓力和系統滑油相同,設定為0.3 MPa,進口油溫設定為45 ℃,出口溫度為50~65 ℃。出口溫度隨主機負荷的增加而升高。

三、故障原因剖析

活塞頭頂部燒蝕和裂紋,主要是由于冷卻油腔結炭、噴油器工況不佳和主機排溫過高等,造成活塞頭頂部局部過熱、燒蝕、脫炭和高溫蠕變,導致金屬晶體結構異變,機械性能下降。此外,燃油中含有雜質成分,釩與鈉在燃燒中生成五氧化二釩和鈉的氧化物,這種化合物高溫易熔,當溫度高于500 ℃時,就會熔于活塞頭頂表面,產生高溫腐蝕。在以上綜合因素作用下,活塞頭頂部出現大小、深淺不一的裂紋、麻點、凹坑、針眼小孔、塌陷等,表面金屬也因之層層剝落,造成了活塞頭頂部的燒蝕和裂紋。

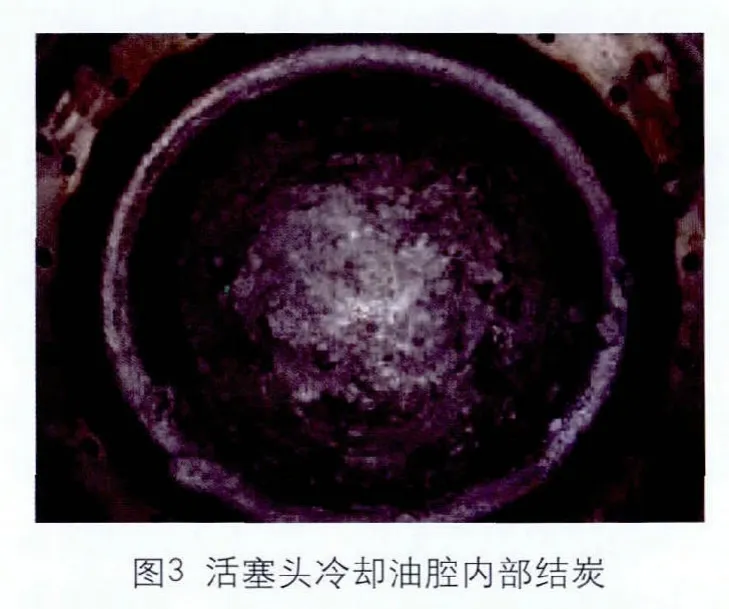

1.活塞頭冷卻腔結炭

2012上半年,解體四只更換下來的活塞頭,發現活塞頭內部冷卻腔A嚴重結炭,結炭厚度超過1 mm,甚至有的地方達到3 mm以上。冷卻腔B內也有結炭現象,有的活塞頭結炭厚度超過1 mm。如圖3所示。

柴油機制造廠的通函注明:如果冷卻腔表面有超過1 mm的積炭,可導致活塞頭表面溫度升高200 ℃以上。由于活塞頭內部冷卻腔嚴重結炭,導致換熱效果降低,使活塞頭頂部散熱不良,引起局部過熱,導致裂紋出現。

結炭原因:

(1) 活塞頭頂部溫度過高,致使冷卻滑油和活塞頭接觸面溫度較高。如果冷卻滑油溫度超過220 ℃,則滑油將會結炭。

(2) 冷卻滑油雜質較多。

(3) 冷卻滑油壓力較低。滑油壓力低,冷卻滑油流速降低,冷卻效果變差。

2.噴油器工況不佳

本船采用針閥式噴油器。兩只噴油器分別安裝在汽缸蓋排氣閥的兩側,它噴出的油束在汽缸中分布不均勻,且容易噴在活塞頂上,造成活塞頭頂部局部過熱。解體檢修發現,大部分噴油器的噴嘴結炭嚴重,霧化不良,噴油器有滴漏現象。部分噴油器的針閥頭部斷,噴孔堵死和噴孔直徑變大,開啟壓力變低。

噴油器工況不佳,導致霧化不良,使得噴油器直接向活塞頭滴油或未經霧化的高壓油束直接噴至活塞頭頂面并附著在活塞頭頂部燃燒,產生高溫腐蝕,燒蝕活塞頭,活塞頭頂部會出現積炭,同時也會加速活塞頭內部冷卻滑油的結炭,冷卻效果變差,使活塞頭燒蝕和裂紋進一步惡化。

3.主機排溫過高

主機排溫過高,主要是主機超負荷、增壓器效率差、空冷器臟堵、廢汽鍋爐煙道臟堵等原因造成的。這時,主機活塞頭頂部熱負荷高,活塞頭內部冷卻滑油容易結炭。

本船自出廠以后十年內,主機轉速大都在85 r/min以上,主機全負荷運轉,活塞頭承受較高溫度。2002年到2003年間,頻繁更換有燒蝕和裂紋的活塞頭。剛出廠時,主機各工況良好,活塞頭內部冷卻滑油結炭較少。隨著時間的推移,大概到五年左右時,活塞頭內部結炭較厚,滑油帶走的熱量較少,致活塞頭頂部局部過熱而產生裂紋。更換原廠全新活塞頭后,五年左右后又頻繁出現活塞頭燒蝕和裂紋,罪魁禍首應該是活塞頭內部冷卻腔結炭太厚。

4.翻新活塞頭

燒蝕和裂紋的活塞頭送岸修理,廠家對活塞頭的處理步驟:清潔,探傷檢查;頂部粗車,露出金屬本體光澤;著色探傷:高強度合金鋼自動埋弧堆焊;整體回火處理,消除焊接應力;按標準圖紙機加工。

由表1可以看出,國內翻新活塞頭的使用壽命較短,多次翻修后壽命將更短。主要是因為翻修過的活塞頭,其內部材料發生變化,存在應力集中。

四、維護管理

活塞頭頻繁燒蝕和裂紋給船舶的安全生產帶來了不利影響:一方面增加了船舶工作量,另一方面也增加了備件和修理費用。為了避免活塞頭發生燒蝕和裂紋,在日常的維護和管理中,應注意以下幾個方面:

1.活塞頭解體保養

采用振蕩冷卻的活塞頭,2~3個吊缸周期,應解體、檢查,清潔活塞頭冷卻腔內部的積炭,更換活塞頭上的各橡皮密封圈,檢查清潔20個11 mm的小孔。

如吊缸檢修中發現活塞頭頂部燒蝕,應用頂部樣板加塞尺測量活塞頭頂部,記錄測量結果,如果燒蝕超過了頂厚的三分之一,就應更換活塞頭。

船齡超過十年的船舶,應加大活塞頭的檢查次數,每個月至少通過掃氣筒檢查活塞頭的狀況。

三個月檢查一次曲拐箱時,如在曲拐箱底部或濾網旁發現有魚鱗式炭片,可能某缸活塞頭內部冷卻腔有結炭現象。再通過活塞油出口溫度加以判斷,如有某缸冷卻滑油出口溫度偏低,則這個缸的活塞頭內部冷卻腔有結炭現象,利用靠泊時間,更換或清潔活塞頭內部冷卻腔。

2012上半年更換了NO.1/2/3/6缸的活塞頭,NO.1/2/3缸更換的是國內翻新件,NO.6缸的活塞頭是原廠全新。NO.1/2/3缸的冷卻滑油出口溫度比以前高出2~3 ℃,NO.6缸的冷卻滑油出口溫度則比以前高出4 ℃左右。由此看來還是原廠全新活塞頭熱傳導較好。

2.冷卻滑油的油質、油壓和油溫

(1)油質

活塞頭冷卻滑油如氧化變質,黏度會增加,熱傳導率將會進一步降低,故冷卻滑油一定要有足夠好的品質,確保干凈無雜質、無變質。平時保養注意:

① 每個月清洗滑油自清濾器的回油濾器,檢查有無鐵雜質和炭片。

②每三個月解體清洗滑油分油機,保證其正常的分離效果。可使滑油分油機的分油量控制在額定分油量的三分之一以下,以提高其分離質量。

③每四個月取樣化驗冷卻滑油,及時發現異常指標。

(2)油壓

活塞頭冷卻滑油要有足夠高的壓力,以增加冷卻滑油的流速,增強冷卻效果。平時保養注意:

① 每天檢查滑油自清濾器的工況,如壓差過大,應及時清洗其內部濾芯。

② 每天記錄冷卻滑油壓力,如有異常,應及時查找原因。

③每天檢查滑油泵有無異常振動和聲響,如有問題,及時解體滑油泵。

④每四個月取樣化驗冷卻滑油,及時發現異常指標。

(3)油溫

冷卻滑油進口溫度不能太高,正常在40~50 ℃之間。平時注意:

①每天檢查記錄冷卻滑油進主機的溫度。

②每天檢查滑油冷卻器的滑油調溫閥,保證其工作正常。

3.噴油器的保養

噴油器的好壞直接影響著霧化質量。由于噴油器的原因,造成缸套、缸蓋、排氣閥和活塞頭等燃燒室部件燒蝕、磨損和裂紋的現象,已屢見不鮮。對針閥式噴油器的保養應注意:

①每4 000 h解體噴油器,最好更換噴嘴,檢查針閥偶件,清潔止回閥內的泄放小孔,視情研磨各接觸面,泵壓測試啟閥壓力,檢查有無滴漏現象。

②每4 000 h,清潔固定噴油器的彈性墊圈,如卡死必須給予更換。

③每2~3個噴油器保養周期后,更換針閥偶件。

4.進排氣系統

如果主機的進排氣系統污染,會造成供氣量不足,使燃燒不良,排煙溫度升高,增加了主機熱負荷。故平時維修保養如下:

①每8 000 h解體主機增壓器,清潔噴嘴和轉子,確保掃氣壓力和增壓器轉速正常。

② 每三個月主機空冷器化學清洗,確保空冷器壓差正常。

③每三個月清潔掃氣箱油渣,清潔掃氣口和口琴閥,確保無臟污。

④每三個月廢氣鍋爐煙道沖洗。

⑤每天蒸汽沖洗廢氣鍋爐煙面。

5.其他注意事項

為了防止活塞頭溫度過高,保證霧化良好,平時還應注意:

①主機劣質燃油IF380,黏度大,應提高燃油溫度至135~140 ℃,以提高燃油霧化。

②每月測取主機各缸示功圖,檢查各缸爆炸壓力、壓縮壓力以及各缸功率,如有異常及時查找原因并進行調整。

③在淺水、頂流和大風浪海況等情況下,應及時控制主機的油門,避免超負荷。

五、結束語

活塞在主機運轉過程中起著舉足輕重的作用。因此,平時對主機活塞頭要進行科學的管理,不能只憑經驗認為活塞頭一般不會出現問題,而忽視了對活塞頭的檢查、清潔、測量和液壓檢查。同時,要求主管人員了解活塞頭材料特性,科學控制主機負荷,加強對活塞頭的管理,注重實踐,積極思索,善于總結,努力提高管理水平,避免活塞頭頻繁發生燒蝕和裂紋。