PTA裝置攪拌器常見故障分析及改進措施

杜林川

天津津濱石化設備有限公司 天津 300271

PTA裝置攪拌器常見故障分析及改進措施

杜林川

天津津濱石化設備有限公司 天津 300271

對攪拌器機械密封泄露、攪拌軸擺動及槳葉變形、軸承或齒輪磨損、減速機漏油等影響PTA裝置長周期安全平穩運行的主要問題進行了原因分析,提出了改進措施,提高了設備的長周期運行能力。對于煉化裝置同類型設備運行、檢修、維護等方面有著借鑒作用。

攪拌器 減速機 機械密封 攪拌軸 軸承

某石化公司精對苯二甲酸(PTA)裝置由日本三井造船工程公司引進,采用日本三井化學公司(MPC)的專利技術:對二甲苯(PX)在185~195℃溫度下和1.0~1.2MPa的壓力下,經醋酸鈷錳及四溴乙烷的催化作用與空氣中的氧反應,生成粗對苯二甲酸(CTA),再經過加氫精制最終獲得精對苯二甲酸(PTA)。

攪拌器作為PTA裝置的重要設備,對漿料中固液介質進行強迫對流并均勻混合,其運行狀況的好壞對氧化、結晶等生產工藝的反應效果起著關鍵作用,同時對減少物料對閥門和管線的堵塞及裝置的正常運行具有重要影響。

1 攪拌器結構簡介

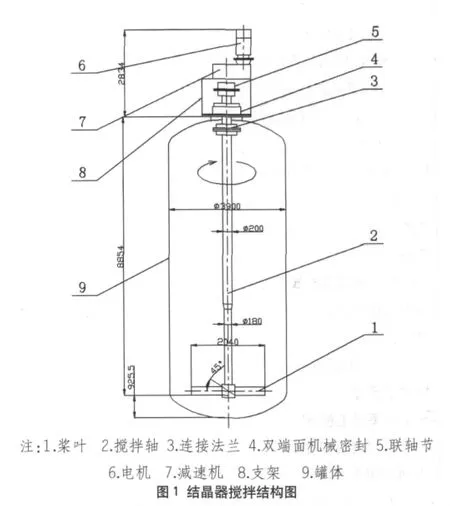

PTA裝置攪拌器安裝在各氧化或結晶罐頂部,根據漿料的粘度、固體組分的粒度、比重、流體的流動形式等要求的不同,主要有旋槳式、槳式或錨式幾種形式,采用單層或雙層漿葉。其結構上由齒輪減速器、機械密封箱體組件、攪拌軸、漿葉及底座軸承(或支撐)組成(見圖1)。其中部分機體無底部軸承或支撐,而采用懸臂結構。材料方面,漿葉、軸及內件等零部件由于長期浸沒在反應物料中,需根據介質要求選用材質,通常為鈦、316L或304L等。

2 常見故障及原因分析

由于攪拌器部件組成較多,液體在罐體內作切向和徑向的渦旋運動,總體流動較復雜,同時PTA裝置物料組分及粘度時常發生變化,工況條件較差,因此是PTA裝置中最易發生故障的設備之一。根據10余年來對PTA裝置維護的經驗,因攪拌器而影響裝置“安穩長滿優”運行的常見故障有以下幾個方面:

2.1 機械密封泄露

攪拌器用的雙端面機械密封罐側發生泄漏時,密封腔高壓沖洗液將漏入罐內,造成介質組份發生變化,不能滿足工藝要求;大氣側泄漏時,高壓沖洗液無法保壓,嚴重時罐內介質產生外漏,特別是TA單元醋酸等有害物料泄露時對環境影響很大,同時產生較大安全隱患。機械密封泄露的主要原因為:

(1)PTA裝置中壓攪拌器機械密封工作壓力為2.6~6.4MPa(表壓),多使用載荷系數K<1的平衡型雙端面機械密封,故壓力的變化一般不會引起端面比壓的較大變化。但由于介質壓力產生的軸向力會使碳石墨靜環發生軸向機械變形,將靜環與靜環座間微觀上的波峰和波谷傳遞到密封接觸面之間,使動、靜環之間產生微小間隙,進而引起密封泄漏。

(2)部分備件密封面平面度超標、動靜環或O型環的尺寸偏差或硬質合金鑲嵌工藝不達標等造成動靜環摩擦副、軸套與軸、動環與軸套、靜環與靜環座之間各密封點或硬質合金鑲嵌處出現泄漏。

(3)攪拌軸擺動過大等其它故障,造成密封彈性補償元件追隨性不足,甚至造成動靜環機械性碎裂。

(4)壓縮量不當、裝配誤差等常見原因導致的機械密封泄漏。

2.2 攪拌軸擺動幅度大,槳葉變形、磨損或脫落

這類故障發生時會使漿料混合不充分,結晶粒度分布不均,物料結塊導致出料不暢,加速了底部軸承或支撐的磨損,甚至擊穿罐體鈦材襯里,導致攪拌器不能正常連續運轉,影響整個裝置的生產,同時可能間接造成減速機軸封漏油或機械密封泄露。這種情況產生的主要原因為:

(1)攪拌器超負荷運行。例如某PTA單元結晶裝置原設計負荷為125t/h,經兩次擴容改造后實際進料負荷為165t/h。由于絕大部分攪拌器機體并未做相應改造,實際負荷為原設計負荷的1.32倍,因而漿料對攪拌軸和槳葉造成長期較大的沖擊,使其發生彎曲、變形。

(2)工藝和負荷系統調整過快,罐內物料急進急出,造成液位波動嚴重。不均勻湍流造成攪拌器負荷變化較大,導致軸擺動大,造成攪拌軸、漿葉變形或損壞。

(3)設備結構設計不合理,攪拌軸或槳葉剛度不足產生過大撓度。嚴重時使攪拌軸脫出下部滑動軸承形成懸臂,或使槳葉扭曲變形,旋轉流道和所受反力發生變化,產生劇烈擺動,甚至脫落。

(4)工藝介質腐蝕是PTA裝置的主要問題,腐蝕介質主要為高溫醋酸、溴離子、氯離子等,對漿葉及攪拌軸形成腐蝕,降低了零部件的剛度和強度,使其磨損、變形等損壞加速。

(5)由于上游設備故障或管道改造未清理干凈等原因使管路中硬質異物進入罐體,對槳葉或攪拌軸產生撞擊,造成磨損或變形。

2.3 齒輪減速機軸承或齒輪損壞

軸承或齒輪損壞后造成減速機傳動精度降低,振動增大、溫度升高,甚至發生抱軸,使減速機嚴重損壞,攪拌器停機。這種情況產生的主要原因為:

(1)部分型號減速機二級齒輪上部軸承為帶防塵蓋軸承,出廠時預先添加油脂后自行潤滑。但長期在溫度較高、負荷較大情況下運行,潤滑脂流失,導致軸承損壞。

(2)部分減速機位于罐體底部,罐體密封泄漏時造成減速機進水,潤滑油乳化,對軸承及齒輪不能起到潤滑的作用,造成減速機損壞嚴重。

(3)運行周期過長,未及時維護檢修。

(4)潤滑管理不當,潤滑油變質、乳化、存在雜質、油位過低或假油位等。

2.4 齒輪減速機漏油

齒輪減速機漏油不僅污染設備本體,影響設備外觀,使設備無法達到完好標準,還會造成更嚴重的后果:由于齒輪箱缺油,可能導致齒輪磨損或軸承損壞,增加了設備損壞的幾率,甚至會造成整個減速箱報廢。這種情況產生的主要原因為:

(1)部分備件安裝油封部位的軸或軸套表面加工粗糙,光潔度不夠,或耐磨層硬度不足,磨損嚴重,加速了油封的磨損。

(2)減速機箱體 O型環或膠墊老化、尺寸偏差大,造成檢修裝配時無法安裝到位。

(3)油封老化,局部出現龜裂。

(4)中分面、視鏡等密封面清理不測底,存在油污臟物影響密封效果。

(5)攪拌軸擺動過大等其它故障,造成油封處產生磨損。

3 改進措施

3.1 防止機械密封泄露措施

(1)采用創新的安裝工藝,利用碳石墨靜環與鋼制靜環座材質上的硬度差,通過兩者對研消除間隙,進而達到嚴密貼合的效果,避免碳石墨靜環產生機械變形,從而避免密封泄露;

(2)利用光干涉法確認機械密封動、靜環平面度符合技術要求(干涉條紋數不大于3條,即平面度不大于0.9μm),對密封件尺寸及技術要求進行復測,避免備件問題造成泄露;

(3)及時處理和消除其它故障,避免對機械密封造成損壞;

(4)嚴格安裝工藝,合理確定彈簧壓縮量等技術參數,提高安裝質量。

3.2 防止攪拌軸擺動及槳葉磨損措施

(1)強化工藝操作參數的控制管理,防止超溫、超壓和超負荷運行的情況發生,必要時根據運轉實際負荷對攪拌器進行改造;

(2)制定平穩負荷調整的措施,按規定曲線提降負荷,嚴格控制工藝進出料速率,避免負荷的波動對攪拌器的損壞。加強DCS監盤,隨時掌握攪拌器運行電流的變化及工藝負荷的變化,以防罐內物料發生沉積和結塊,進而對槳葉及攪拌軸產生沖擊,增加攪拌器運行的平穩程度;

(3)核算軸徑設計尺寸,測量直線度和跳動并做調直處理,對設計不合理的零部件適當加大直徑或厚度,增加剛度;

(4)零部件選用合理材質,控制罐內腐蝕離子在設計范圍內,定期進行檢查監測,掌握零部件腐蝕情況,必要時及時更新;

(5)施工后及運行中定期清理濾網及管路,防止異物進入。

3.3 避免軸承或齒輪損壞措施

(1)將防塵軸承內普通潤滑脂改為高溫特殊潤滑脂,避免油脂流失,解決由于軸承缺少潤滑脂而導致軸承損壞的問題;

(2)對填料密封進行日常緊固和定期更換,并在密封及減速機間加裝擋水甩環,避免物料流入減速機;

(3)按照軸承、齒輪運行壽命合理制定檢修計劃,定期維護建檢修;

(4)加強潤滑管理,做好“五定”(定時、定點、定人、定質、定量)和“三級過濾”,定期監控潤滑油質、油位等。

3.4 防止漏油措施

(1)加強墊片、軸封和軸套等備品備件的復驗工作,不僅核查尺寸,還要檢查外觀,確保達到精度要求。對發現有問題的備件堅決不用到機器上,把故障隱患解決在裝配前;

(2)彈性密封件選材合理,檢修時及時更換,消除漏點及設備運行中的不安全隱患;

(3)對減速器箱體及各個密封面進行徹底地清洗,保證各個裝配部位的潔凈,提高整機的安裝精度;

(4)及時處理相關故障,以減小對減速機軸封的影響。

3.5 綜合管理方面

攪拌器的故障往往不是孤立發生的,各問題間存在著互為因果的關系及許多共性的原因,這就要求在故障預防方面要統籌考慮,綜合治理,主要措施有:

(1)加強攪拌器的備品備件管理,特別是設計選型、技術談判、入廠檢驗及安裝前復核等前期管理,尤其要對軸承、機械密封、油封等備件的尺寸、技術控制指標進行檢查,保證更換備件的完好,適應長周期運行的要求;

(2)強化檢修維護的過程控制管理,做好中間驗收和質量評定,保證每道裝配工序的精度,保證檢修質量,降低故障率;

(3)加強巡檢管理,提高巡檢質量。定時觀察減速機的油位和油質,用聽診器監聽減速機內運行聲音,及時消除跑冒滴露和故障隱患,防止故障劣化;

(4)利用裝置定期計劃停車機會,對攪拌器的攪拌軸、槳葉、減速機軸承、齒輪、機械密封和油封等零部件進行定期檢查和維護,對各運轉部位做到應修必修,修必修好,不留死角。

以上是筆者對PTA裝置攪拌器運行10余年的經驗總結,其中敘述的攪拌器故障分析和改進措施在實踐中經過認真落實,極大地提高了設備的長周期運行能力,使我們維護的PTA裝置正在由三年一修向四年一修過渡。在今后的工作中,我們還將續探索和總結,最大限度地發揮設備最大效率,使其達到長周期、滿負荷、安全運行的管理目標。

1 陳德才.崔德容.機械密封設計制造與應用[M]北京:機械工業出版社,1993

2 成大先.機械設計手冊.北京:化學工業出版社,2008

TE682

B

1672-9323(2013)01-0091-03

2012-11-11)