雙面回油型液壓鑿巖機沖擊機構密封設計探討

鹿志新,馬 飛,李葉林,周志鴻

(北京科技大學 機械工程學院,北京 100083)

1 引言

液壓鑿巖機相對于氣動鑿巖機具有能量利用率高、鑿巖速度快、沖擊功率大、環境污染低等優點,因此液壓鑿巖機正在逐步取代氣動鑿巖機被廣泛應用于礦山、建筑以及隧道開鑿等領域[1]。由于國內市場的大量需求,國內已有很多廠家正在研發生產液壓鑿巖機。雖然我國研制鑿巖機起步較早,液壓鑿巖技術也達到了一定的水平,但與國際先進水平相比尚存在較大差距,一些關鍵零部件仍然依賴進口。密封設計一直是困擾國內生產廠家的難題,國內生產的液壓鑿巖機經常出現泄漏,或者因密封間隙控制不好而導致活塞研缸、導向套咬合等故障。雙面回油型沖擊機構是液壓鑿巖機中應用比較廣泛的一種沖擊機構。由于雙面回油型沖擊機構需要較高的沖擊進油壓力,這就對密封設計提出了更高的要求。本文就雙面回油型液壓鑿巖機的沖擊機構容易產生泄漏的配合端面以及內部沖擊腔的密封設計提出一些建議。

2 雙面回油型液壓鑿巖機的沖擊原理

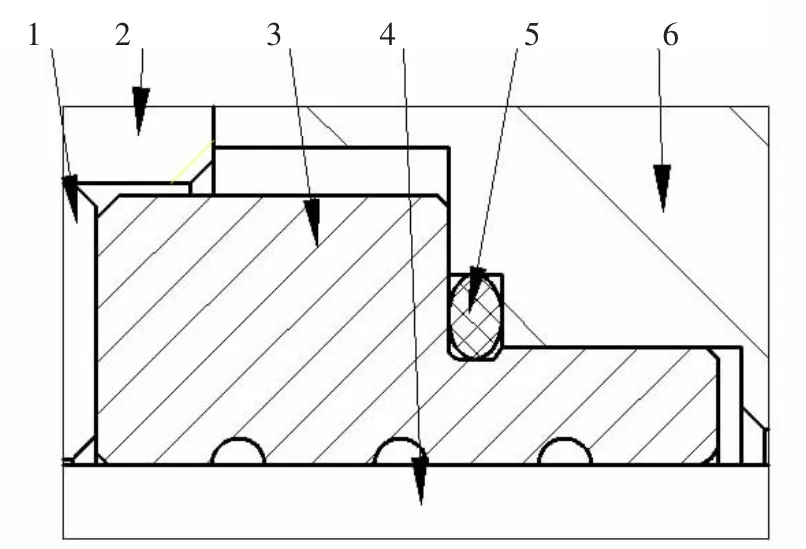

雙面回油型液壓鑿巖機的沖擊機構的回油方式為缸體的前腔和后腔交替回油,故稱之為雙面回油型沖擊機構[2]。雙面回油型沖擊機構的沖擊活塞和換向閥是相互獨立的,換向閥為柱狀閥,換向機構為四通芯閥式結構。在工作過程中,換向閥的往復運動使得工作壓力交替施加在沖擊活塞的前腔和后腔,進而實現沖擊活塞往復運動。反過來,沖擊活塞的往復運動使得溝通換向閥兩端的信號孔循環開閉,從而實現換向閥換向。往復循環,沖擊活塞不停地沖擊釬尾,并在回轉機構的配合下完成破碎巖石。雙面回油型沖擊機構工作原理見圖1所示。

3 雙面回油型液壓鑿巖機典型密封設計

圖1 雙面回油型沖擊機構工作原理

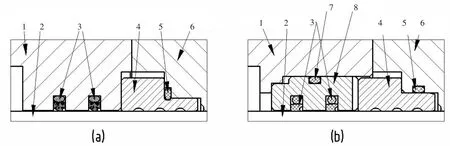

雙面回油型液壓鑿巖機的沖擊進油壓力很高,以阿特拉斯·科普柯公司的液壓鑿巖機為例[3],其沖擊進油壓力一般為20~25MPa。在如此高壓力作用下,如果沒有良好的密封,不僅會造成功率的大量損失,而且還有可能導致人員傷亡。雙面回油型液壓鑿巖機沖擊機構一般采用斯特封和滑動軸承(活塞前后導套)配合使用的密封形式,如圖2所示。以下就沖擊回路中幾個關鍵部分進行探討。

3.1 密封間隙的控制

圖2 鑿巖機沖擊活塞的密封形式

為了保證沖擊活塞能在缸體內自由運動且具有良好密封,沖擊機構密封間隙的設計必須滿足一定的條件[4]。沖擊機構的密封間隙主要指沖擊活塞與活塞前后導套圓柱配合面之間的間隙以及沖擊活塞與缸體圓柱配合面之間的間隙。首先,密封間隙不能過大。大間隙雖然易于加工和控制,但是會造成活塞內泄漏量大,導致功率大量損失。其次,密封間隙也不能過小。小間隙不僅會給加工帶來難度,而且會使得兩個配合面之間不能形成油膜,進而產生過量摩擦,最終仍會導致功率損失。此外,同軸度的控制對沖擊活塞的密封也至關重要。沖擊活塞在前后導套的約束下,要實現自由的直線往復運動,必須保證沖擊活塞處于懸浮狀態。如果沖擊活塞和缸體配合面的間隙與沖擊活塞和前后導套的間隙很接近或者較小時,因同軸度誤差也極可能造成沖擊活塞與缸體產生摩擦的現象,并最終出現研缸現象。綜上,在保證沖擊活塞在前后導套中自由移動的前提下,在充分考慮各類形位公差及尺寸偏差的基礎上,來控制沖擊活塞和缸體之間間隙的最小化。同時,在設計加工時,要盡量減小沖擊機構各個的配合圓柱面之間的同軸度誤差。

另外,在配合面上開一些環型槽,當液壓油流經這些環型凹槽時會形成渦流,從而有助于減小泄漏[5]。槽的數量3~4條,寬0.5~1mm為宜,見圖2。

3.2 O形圈密封的設計

O形密封圈(以下簡稱O形圈)用于靜態密封的原理:無液體壓力下,O形圈裝入溝槽后,其截面一般受到一定的壓縮變形。這樣就會在壓縮面上產生一定的預壓縮力,如圖3(b)。密封腔充入壓力液體后,在液體壓力的作用下,O形圈移至溝槽的一側。O形圈在液體壓力和側壁的雙向作用力下會產生垂直方向的變形趨勢,進而增大密封接觸面上的壓力,如圖3(c)。當密封接觸面上的壓力大于被密封介質的內壓,不發生泄漏,反之則發生泄漏。這種借助介質本身壓力來改變O形圈接觸狀態使之實現密封的過程,稱為“自封作用”。由于O形圈具有密封效果好、易于布置等優點,所以液壓鑿巖機多處采用O形圈進行密封。

圖3 O形密封圈工作原理

如圖2所示,沖擊機構的機體由中間體(1)、缸體(8)、后端體(14)組成,為了防止液壓油泄漏到機體外,就要保證中間體和缸體以及缸體和后端體配合端面的貼合。下面就中間體和缸體配合端面處的密封問題進行探討。在工作過程中,活塞前導套受到液壓油的高頻沖擊進而產生強烈的顫動,導致活塞前導套與缸體配合端面之間的間隙經常處于比較大的狀態,而且間隙的不斷變化也導致O形圈二(5)也產生高頻的壓縮和舒張。在高壓狀態下,O形圈二極易被擠入間隙。且當沖擊活塞撞擊釬尾后快速回彈時,活塞前腔會產生一定的真空。如果活塞前導套與缸體的圓柱配合面的間隙較大,O形圈二有可能會被吸入環形間隙。因此,O形圈二經常發生被剪斷現象。為了使O形圈二不至于被剪斷且起到良好的密封效果,提出以下建議供參考。

首先,在保證缸體和中間體貼合的前提下,提高各軸向尺寸的精度。尺寸精度的提高有助于減小活塞前導套與缸體配合面的間隙,從而使O形圈不易擠出溝槽。與此同時,減小O形圈二的溝槽深度來增大壓縮率,因壓縮率較大,故需要選用比較硬的O形圈。

其次,控制活塞前導套和缸體圓柱配合面的間隙。小的間隙會增大液壓油流經間隙的阻力,從而降低最后傳到O形圈二的壓強。但是盡量不要產生過盈或有微小的過盈。較大的過盈會使得活塞前導套與沖擊活塞的圓柱配合面變形而影響沖擊活塞的運動。因此最好選用過渡配合,且采用比較高的精度。此外,也可以通過增大導套與缸體配合圓柱面的直徑來減小因過盈而產生的變形,且允許活塞前導套有一定的凹槽,但要保證圓柱面直徑在O形圈二與兩側貼合的環形范圍內,如圖4所示。

圖4 O形密封圈溝槽結構

圖5 中間體及缸體密封結構設計

第三,在密封結構設計上盡量保證O形圈的密封效果。比如,在中間體的結構設計上,若加工允許最好把密封圈座和中間體做成一體。這樣就減少了一個零件,相應地也就減少了尺寸鏈的環數,活塞前導套與缸體之間的軸向間隙就相對容易控制,如圖5(a)所示。如果制造工藝不允許,可以讓密封圈座和中間體的圓柱配合面有微小的過盈,以此來減小顫動對活塞前導套的影響。也可將O形圈端面密封形式改為圓柱面密封形式,如圖5(b)所示,此種密封形式可以消除軸向尺寸鏈對O形圈壓縮率的影響,且由于密封間隙容易控制,O形圈也不會因為間隙過大而被擠壞。

但是,需要注意的是這兩種密封結構各有利弊。圖5(a)密封形式對鑿巖機的結構有要求,有些鑿巖機的油孔或者氣孔需要從中間體后端打入,這就要求中間體主孔道后端孔徑不能太小。因此,圖 5(a)結構是有局限性的。 圖 5(b)密封形式同樣有局限性,在活塞前導套與缸體配合圓柱面上,由于O形圈溝槽以及O形圈引入倒角的存在,配合面的長度將相對變短,配合穩定性也相對變差,這就需要加長活塞前導套小直徑端的長度,且此種結構不能改善活塞前導套的顫動,因此O形圈二存在一定意義上的動密封,這樣一來密封面的粗糙度就要滿足一定的要求才能實現O形圈二的有效密封。所以,密封結構的設計要根據實際情況而定。

缸體和后端體配合端面處的密封設計與缸體和中間體配合端面處的設計相類似,只是沖擊活塞運動到后端時沒有迅速回彈的過程,所以O形圈三(圖2)密封情況相對簡單,這里就不再贅述。

3.3 斯特封的設計

斯特封是由一個低摩擦的填充聚四氟乙烯階梯環和一個橡膠彈性體(O形圈)組成。這樣就使得密封件獲得了比較高的硬度,從而增強了耐磨性,同時又具有彈性保證了密封件與活塞桿的良好接觸[6]。在工作過程中,活塞的運動將在斯特封的密封面上形成一層很薄的油膜,如圖6所示。這層油膜起到潤滑和密封作用。當活塞反向運動時,由于斯特封背面的斜面使得油膜基本上可以完全回收。因此,相對于其它類型的動密封形式,斯特封引起的必要泄漏量相對較少。

圖6 斯特封密封原理

由于斯特封具有密封效果好、使用壽命長、溝槽結構簡單、耐化學腐蝕性好等優點,所以活塞的密封通常采用斯特封。為了獲得良好的斯特封密封效果,一定要保證斯特封溝槽與孔道的同軸度以及與沖擊活塞的同軸度。在圖5(a)所示結構中,省去了密封圈座,在減少軸向公差的同時,也減小了斯特封溝槽與沖擊活塞的同軸度公差,這種密封結構也是有助于斯特封密封的。斯特封相對于其他類型的密封圈,其溝槽寬度比較窄,因此可以采用多個斯特封串聯使用,如圖2所示,這樣可以進一步減小必要的泄漏。斯特封之間的距離以5~20 mm為宜。

4 結語

雙面回油型沖擊機構相對于其他的沖擊機構需要的沖擊進油壓力較高,故對密封有更高的要求。本文對雙面回油型液壓鑿巖機的沖擊機構的幾個關鍵位置的密封提出了自己的一點見解,對一些相關的設計工作有一定的借鑒意義。要從根本上解決密封問題還有賴于加工的嚴格控制,盡量保證各個尺寸的精度。

[1]趙昱東.液壓鑿巖設備的發展概況及趨勢[J].現代礦業,2010(4):11-16.

[2]田文元,胡明,朱春霞,蔡光起.液壓鑿巖機部分結構參數的設計[J].東北大學學報(自然科學版),2006,27(10):1134-1137.

[3]周志鴻,馬飛,鄭利霞.液壓鑿巖機技術參數分析與歸納[J].鑿巖機械氣動工具,2011(1):16-19.

[4]李川,閻天俊,李鐵輝.液壓鑿巖機沖擊活塞密封與斯特封[J].鑿巖機械氣動工具,2003(3):8-12.

[5]周梓榮,彭浩舸,曾曙林.環形間隙中泄露流量的影響因素研究[J].潤滑與密封,2005(1):7-9.

[6]姚碎全.斯特封密封特性分析[J].液壓氣動與密封,2003(5):33-35.

- 鑿巖機械氣動工具的其它文章

- 液壓鑿巖機釬尾的制作