用實驗方法理解工件坐標系的教學改革嘗試

尹 明,張小鋒

(內蒙古科技大學機械工程學院,內蒙古 包頭 014010)

0 引 言

數控技術的“工件坐標系”概念一直是數控編程教學中的一個難點[1],是數控技術課程教學中的瓶頸,與之關聯的指令必須通過對刀這一實際操作過程來理解,不將此過程交代明白,數控技術課程教學質量就很難得到保證。讓學生在操作數控機床過程中完成對刀,可以啟發學生如何理解工件坐標系的概念,可以取得課堂教學中沒有的效果[2]。以下介紹的數控機床的對刀方法,從實用角度介紹了常用的對刀方法——試切法,是一種易于學習和理解的對刀操作方法,對于幫助掌握工件坐標系的概念是其他方法無法相比的。

對刀就是確定工件坐標系與機床坐標系之間的關系以及刀具刀位點在工件坐標系中的位置。要讓刀具在數控程序的控制下使加工對象相對于定位基準有正確的尺寸關系就要靠對刀來保證。對刀實際就是確定一個工件坐標系的位置。對刀問題處理得好壞直接影響到加工精度、程序編制的難易程度以及加工操作的方便性等。

1 對刀及其方法

在數控加工中,刀具刀位點的運動軌跡自始至終需要精確控制,并且是在機床坐標系下進行的,但編程尺寸卻按人為定義的工件坐標系確定。如何確定工件坐標系與機床坐標系之間的位置關系,需通過對刀來完成,也就是確定刀具刀位點在工件坐標系中的起始位置,這個位置又稱為對刀點,它是數控加工時刀具相對運動的起點,也是程序的起點。編制程序時,要正確選擇對刀點。對刀點選擇一般要求符合如下原則[3]:1)應使編制程序的運算最為簡單,避免出現尺寸鏈計算誤差;2)對刀點應選在容易找正,加工中便于檢查的位置上;3)盡量使對刀點與工件的尺寸基準重合;4)引起的加工誤差最小。

對刀的基本方法有手動對刀、機外對刀儀對刀等。手動對刀將工件工作面切一刀,測量出工件尺寸,再間接計算出對刀尺寸,這種方法已包括讓刀具誤差修正,所以最為準確。采用對刀儀對刀,成本高,結構復雜,換刀難,但占用機床的時間小,精度高,一般用于大型企業高精密加工。

2 數控車床試切對刀法

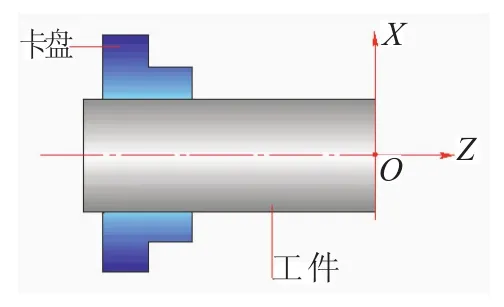

對刀前,應先進行手動機床回參考點操作,然后按圖1所示,將一工件毛坯夾持于卡盤上,啟動機床,以手動方式進行對刀,以90°外圓車刀為例,具體操作步驟如下:1)將車刀刀尖對棒料端面車一刀,然后軸向不動,半徑向退出車刀,圖1為其走刀示意圖;2)MDI(單步)工作方式執行設置工件坐標系指令:G50X任意值 Z0;告訴學生,此時工件坐標系原點O被設置在端面上任意位置;3)將車刀刀尖對棒料外圓面車一刀,然后半徑向不動,軸向退出車刀,圖2為其走刀示意圖;4)用卡尺測量車過的外圓,記下其值 ,并抄下CRT顯示Z值z;5)MDI(單步)工作方式執行設置工件坐標系指令:G50X Zz;此時工件坐標系原點O被設置在端面上并且在所車過的圓中心,圖3為工件坐標系位置示意圖。

圖1 切端面走刀示意圖

圖2 切外圓走刀示意圖

工件坐標系設置完后,刀具的刀位點在工件坐標系中的位置就是CRT顯示的坐標值。對于多刀加工時,其它各刀的對刀過程一樣,將其余各刀的刀位點相對第一把刀的偏差值作為補償值就可以實現連續加工。用上述方法對刀,步驟雖然繁瑣了些,但是幫助學生理解工件坐標系的概念非常有利。

圖3 工件坐標系位置示意圖

3 結束語

通過對刀及刀具補償,使編程中的數值按工件坐標系及零件標注尺寸來確定,從而簡化數值計算,方便編程過程,使得編程時不必考慮刀具的尺寸及零件的安裝位置,這是現代數控機床都具有的功能,學生理解和掌握工件坐標系和對刀是學好數控技術和掌握數控機床這一功能的關鍵,在實際操作過程中讓學生領會此難點,無疑起到事半功倍的效果。

[1] 劉躍南.機床計算機實用數控加工技術[M].北京:機械工業出版社,1999.

[2] 高鳳英.數控機床編程與操作[M].南京:東南大學出版社,2005.

[3] 趙杰.數控編程與加工技術(實訓篇)[M].大連理工大學出版社,2004.