殼牌煤氣化反吹系統的應用以及改進

蔣忠斌 馮秋平 張子泉 韋福軍 (柳州化工股份有限公司二造氣分廠 柳州 545002)

引言

殼牌粉煤加壓氣化是當今國際上先進的煤氣化技術,屬于氣流床氣化的第2代煤氣化技術,已成為近年來國內外設計和生產廠家首選的氣化工藝。該技術對煤種、粒度具有較大兼容性,具有煤種適應性廣、單系列能力大、氣化溫度高、氣化用氧耗量低、運轉周期長、環境效益好等技術優勢,與我國的能源資源的基本國情相適應。殼牌煤氣化系統生產的合成氣有多種作用,可用來制造純氫,生產合成氨、甲醇、含氧化合物,也可以用于制取運輸燃油、城市煤氣、合成天然氣及發電。而我們柳州化工股份有限公司是國內第一批引進殼牌煤氣化的公司,于2007年投產,開車至今,積累了豐富的開車經驗,并且做了一系列本地化改造,達到了滿負荷95%年運行率,本文即是本公司針對殼牌煤氣化反吹系統所做的改進。

一、殼牌煤氣化反吹系統的作用

殼牌煤氣化主要是將煤粉、氧氣及蒸汽在加壓條件下并流進入氣化爐內,在極為短暫的時間內完成升溫、揮發分脫除、裂解、燃燒及轉化等一系列物理和化學過程。在殼牌氣化過程中,煤經過高溫、高壓反應后,大量灰分以渣的形式直接排放至除渣工段,少量則以飛灰形式串入氣化爐環形空間或者粘附在氣化爐水冷壁上又或者隨合成氣進入后系統,飛灰的存在對整個系統的正常工作有很大的危害,比如堵塞過熱段輸氣管道,從而使氣流只能通過窄小的通道對水冷壁管道造成劇烈沖刷而造成漏水,使得系統不得不停車檢修;甚至飛灰過多,粘附在高溫高壓過濾器的濾棒上,導致過濾器前后壓差過大,濾棒經受不住而斷裂,或者壓差過高而被迫停車。因此,必須通過反吹系統將飛灰從合成氣中盡可能的去除。國內外的殼牌煤氣化系統基本上都是用來自空分系統提供的高溫高壓氮氣來進行反吹,而本公司由于空分系統負荷不足以提供足夠量的高溫高壓氮氣進行反吹,所以將高溫高壓氮氣改為從后工序凈化處理干凈的氫氮氣加壓后來進行反吹。所以本文所討論的主要是針對殼牌煤氣化反吹系統的高壓高溫氮氣量不足又或者不穩定的情況下所做的一種高價有效的改進。

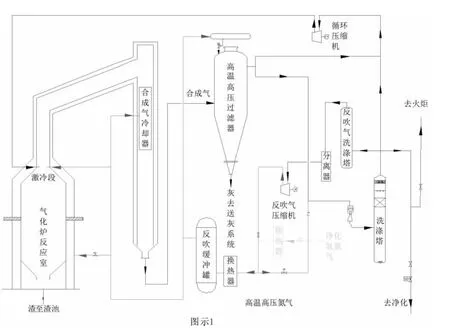

二、反吹系統的工藝流程

如圖示1所示,在高溫高壓氮氣充足的情況下,由空分提供的高溫高壓氮氣通過反吹氣加熱熱器,加熱至225℃,然后進入反吹氮氣緩沖罐作為反吹氣源。當高溫高壓氮氣不足時,可以由濕洗單元反吹氣洗滌塔來的粗合成氣進入氣水分離器分離水后,經反吹氣壓縮機加壓后通過反吹氣加熱器加熱至225℃后進入反吹氣緩沖罐,然后送往各用戶。其用戶為高溫高壓過濾器反吹、氣化爐激冷段反吹、合成氣冷卻器反吹以及氣化爐底部環型空間冷卻氣。當合成氣冷卻器反吹時,高壓氮氣緩沖罐可消除對高溫高壓過濾器供氣壓力的影響。緩沖罐的大小確保在合成氣冷卻器反吹系統峰值消耗情況下壓力不低于5.9MPa。通過自動調節閥來穩定出口壓力,經管道返回濕洗單元。

三、反吹系統容易出現的問題

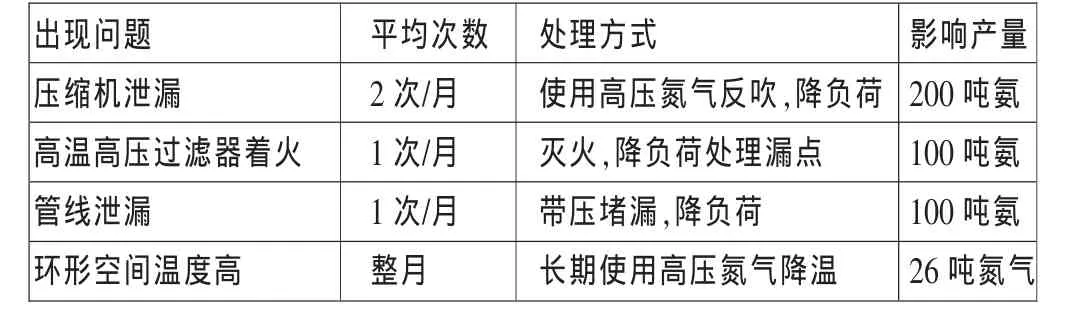

反吹系統必須使用反吹氣定時清潔氣化爐和除灰單元的高溫高壓過濾器,以保證設備裝置不積灰堵塞,本公司假如使用高壓氮氣作反吹氣,氣化爐系統因高壓氮氣不足只能維持80%的負荷;而使用反吹壓縮機的話,由于合成氣只是經過洗滌塔進行水洗的粗略處理,合成氣中還是帶有很大一部分酸性氣體,在路經反吹管線時,對管線以及設備造成非常大的腐蝕,所以經常導致反吹壓縮機、換熱器、反吹管線、高溫高壓過濾器環管泄漏著火等嚴重事故。表1中為殼牌裝置反吹系統一年之內出現的問題以及所影響的后果。

四、改進措施

為了解決反吹系統的問題,我們可以從后工序凈化系統引用處理過的凈化氫氮氣,經新配管線加壓接至氣化工段反吹氣總管,并安裝工藝閥和儀表閥進行壓力調節,并增加換熱器,將凈化氫氮氣的溫度加熱到180℃以上,以滿足反吹氣的要求。而在系統開車時,可以先啟用反吹壓縮機,待系統運行穩定之后再切換至凈化氫氮氣。而當凈化氫氮氣供應有問題時,則又可切換至反吹壓縮機,從而避免降負荷,維持生產穩定,系統的應急處理能力也能得到很大的改善。

表1

五、改造后效益

氣化爐使用反吹氣壓縮機來壓縮洗滌后的合成氣用作壓縮氣源,從圖表列出的影響產量計算,每月影響產量為400噸氨氣,消耗高壓氮氣26噸,按每噸氨3000元,每噸氮氣1800元計,一年經濟效益為 3000×400×12+1800×12×26=1496 萬元。而改造估價也就在200萬元左右。

正常情況下主要使用凈化氫氮氣作為反吹氣源,當凈化氫氮氣氣量不足時,可切換反吹氣壓縮機來提供反吹氣源,這樣即可保證殼牌煤氣化長周期高負荷穩定運行。

六、總結

經過改進之后,反吹系統出現的問題得到良好改善,基本上沒有因為反吹系統出現停車現象,泄漏現象也基本再也沒有發生過。但是還是有點缺陷,由于是用氫氮氣做反吹氣源,當反吹管線有泄漏需要帶壓堵漏時,必須要切換高壓氮氣作為反吹氣源,不得不降低負荷,所以如果后工序有足夠多的二氧化碳,可以用來當成反吹氣源使用,那樣即可有效的解決上述問題。

[1]王永鋒 殼牌煤氣化工藝流程中合成氣反吹系統方案優化的探討.化工設計,2004(14)

[2]陳伯適 21世紀我國煤化工發展方向 中氮肥,2002.(1)

[3]牛玉奇,段志廣,沈小炎.Shell氣化爐合成氣冷卻器積灰原因及應對策略.化肥設計,2009(4)

[4]吳國祥.Shell粉煤氣化工藝運行問題探討及改進思路.廣州化工,2010(8)