高倍率鋰電池極耳研究

陳 宏,胡金豐, 衣守忠

(深圳市雄韜電源科技股份有限公司,廣東深圳518120)

隨著航模、電動工具和電動玩具對高倍率放電需求的快速發展,鋰離子電池的倍率放電性能要求也越來越高。電池在大倍率放電時,極耳發熱嚴重,導致電池整體溫升過高,電池容易熱失控,從而導致電池倍率放電性能和循環性能持續惡化。一般情況下,設計者們都是主要從正負極材料和電池本身結構兩方面進行改善[1-3]。現有鋰離子電池卷芯結構分為疊片方式和卷繞方式,疊片方式相當于幾十片小電池并聯,極大地降低了電池的歐姆內阻,其倍率性能遠遠好于卷繞方式。但疊片方式成品率低、效率低,產業化成本高,不利于推廣。本文通過改進極耳的引出方式來改善卷繞電池的倍率性能,使其具備部分疊片方式的優點,兼顧倍率和成本。為了避免極耳過熱造成電池失效,不同倍率要求的電池要選用不同規格的極耳,本文通過理論計算和實驗驗證,歸納出極耳選用規范。

1 實驗

1.1 極片的制備

將正極活性物質LiFePO4、超導炭黑SP和導電石墨KS-6混合,以PVDF作為粘結劑配制成正極漿料。將負極活性物質中間相碳微球MCMB和超導炭黑SP混合,以丁苯橡膠SBR作為粘結劑配制成負極漿料。將正、負極漿料經涂布和輥壓后,按圖1制成正極片和負極片。

圖1 電池極片示意圖

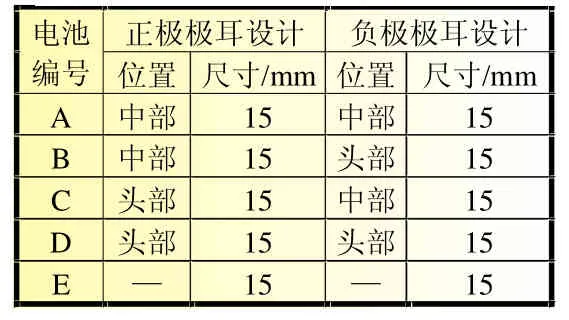

制成0754200軟包裝鋰離子電池,其容量在3 Ah,并使其極耳從電池兩側引出。其中A、B、C和D均使用0.1 mm(厚)×15 mm(寬)的極耳(見表 1)。

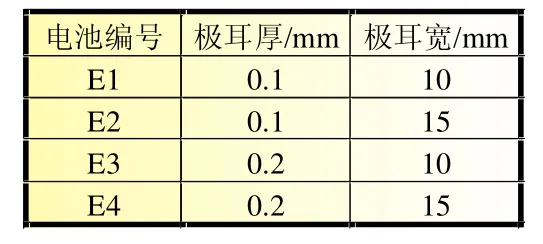

疊片的電池(E類)分別使用0.1 mm×10 mm、0.1 mm×15 mm、0.2 mm×10 mm和0.2 mm×15 mm極耳(表2)。

表1 實驗電池的極耳設計

表2 E方案極耳規格

1.2 主要測試儀器

高精度電池測試系統 (深圳新威爾產);RBM-200智能電池內阻測試儀;熱電偶。

2 結果與討論

2.1 極耳位置對電池倍率性能的影響

在高倍率放電的條件下,電池的放電電壓曲線會出現電壓峰,同時電池的放電容量也有所增大。通過紅外熱成像的方法對鋰離子電池高倍率放電條件下的熱行為進行比較細致的研究表明:鋰離子電池放電過程中各個區域的電極反應是非常不平衡的,高倍率放電的條件下,開始放電時極耳附近區域的電阻較小,電流密度較大,這部分產生的熱量比較大,溫度升高較快;充放電過程的后期,靠近極耳區域的容量耗盡,遠離極耳區域的部分,溫度上升比較緩慢時,會導致放電過程終止,反之會出現電壓上升的現象[4]。

3 Ah電池疊片有20多片,相當于20多個小電池并聯,電壓U不變,內阻R=1/(R1+R2+……+R20),R1=R2=……R20。疊片電池的歐姆內阻相當于卷繞電池的1/20。電池的內阻由歐姆內阻和極化內阻兩部分組成。極化內阻由正負極材料、電解液和隔膜的性質決定。歐姆內阻由電池的結構決定。

設計大電流放電鋰離子電池時可在極片上多焊接幾個極耳,這樣在高倍率放電條件下,放電初期電池內部就會有多個區域內阻較小,電流密度較大,反應速度較快,從而緩解單極耳情況下的劇烈反應[5]。電池的倍率性能接近于疊片方式,優于卷繞方式。但是多極耳會大幅降低生產效率,產業化成本過高。

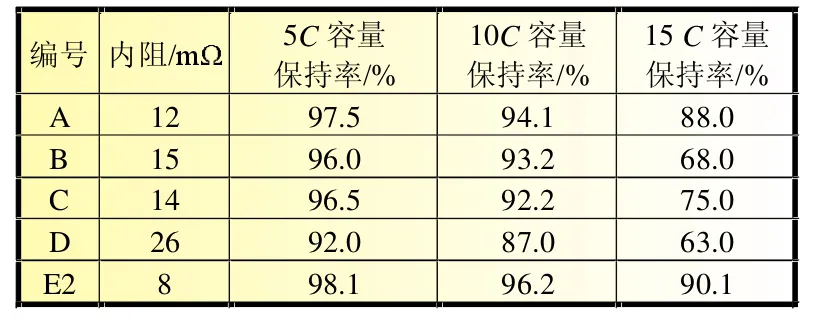

已經產業化的鋰電池一般采用極片頭部設置極耳方式,本文將極耳位移到極片的中部。相當于一個電池由兩個小電池并聯而成,電池電壓U不變,內阻R=1/(R1+R2)。并聯后總的歐姆內阻降低了一半。大電流放電時要好于常用的頭部出極耳的電池。不同極耳位置電池內阻及倍率放電的容量保持率如表3。

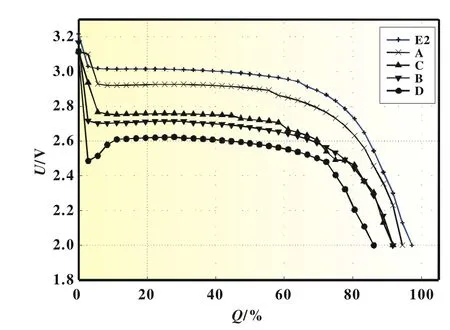

表3 內阻和容量保持率

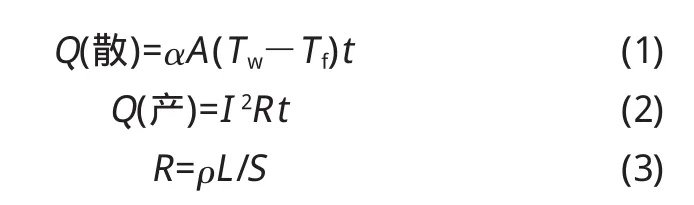

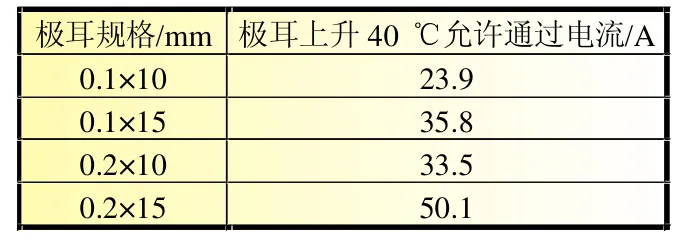

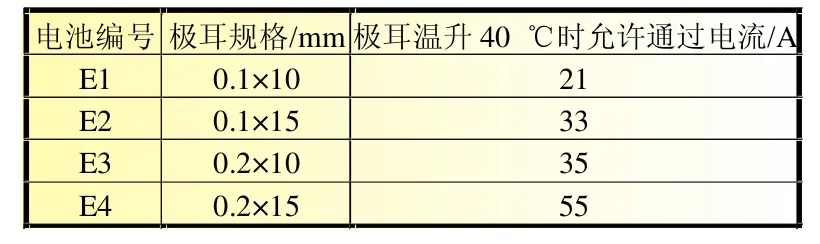

從表3可以看出內阻E2 高倍率的容量保持率E2>A>C>B>D。內阻低的電池,高倍率的容量保持率越好。疊片方式最好,5C可以達到1C的98.1%,10C可達到1C的96.2%,15C可達到1C的90.1%。正負極極耳都設置在極片中間的電池,5C可以達到1C的97.5%,10C可達到1C的94.2%,15C可達到1C的88%。正負極極耳都設置在極片中間的電池,其倍率性能基本已經接近疊片方式的電池。 不同結構的電池10C的放電平臺如圖2,橫軸為10C放電容量與1C容量的比值。 圖2 不同結構電池10 C放電平臺 10C放電平臺電壓E2>A>C>B>D。內阻低,平臺電壓高的電池,高倍率容量保持率好。正、負極極耳設置在極片中間的電池10C放電平臺為2.9 V左右,比疊片方式電池低約0.1 V;正極極耳設置在極片中間,負極極耳設置在極片頭部的電池,與負極極耳設置在極片中間,正極極耳設置在極片頭部的電池放電平臺都在2.8 V左右;正、負極極耳都在極片頭部的電池放電平臺最低,為2.6 V左右,并且出現電壓峰。正、負極極耳設置在極片中間的電池10C放電平臺電壓比正、負極極耳都設置在極片頭部的電池高0.2 V。 電池在大倍率放電時,極耳發熱嚴重。當極耳溫度上升到60℃時,對于鋁塑膜封裝的軟包裝電池,可能造成密封不良。現有鋰電池正極一般采用鋁材質極耳,負極一般采用鎳材質極耳。鋁的電阻率為2.65×10-8Ω·m,鎳的電阻率為6.99×10-8Ω·m[6]。電池正常放電時(在 25℃環境中),電流通過正、負極極耳產生熱量,隨著熱量的累積,極耳溫度逐漸上升。根據牛頓冷卻定律(Newton’s law of cooling),當物體表面與周圍存在溫差時,單位時間從單位面積散失的熱量與溫度差成正比。當上升到一定溫度時,極耳產熱與散熱平衡,溫度保持穩定[7]。 式中:Q(散)為時間t內極耳散失的熱量;Q(產)為時間t內極耳產生的熱量;R為極耳電阻;α為傳熱分系數;A為傳熱面積;Tw為極耳溫度;Tf為環境溫度;I為通過極耳的電流;ρ為極耳電阻率;L為極耳的長度;S為極耳的橫截面積。 通過計算發現,負極極耳的產熱量大,散熱速度慢。在負極極耳材質一定的前提下,負極極耳的尺寸是影響產生熱量的主要因素。本文通過計算得到了負極極耳上升到60℃時,負極極耳允許通過的電流(表4)。 將制作的電池進行放電測試,在20℃條件下,采用熱電偶測試負極極耳的溫度。測試得到了極耳上升達到60℃時允許通過的電流值,如表5。 對比表4和表5,可以發現計算得到的極耳電流承載能力與實測得到的極耳電流承載能力接近。說明我們可以通過產熱-散熱平衡的算法,簡單估計不同規格的極耳能夠承受多大的電流,便于我們設計電池時選用合適的極耳。 表4 極耳承載電流值 表5 實測極耳承載電流值 極耳位置能夠影響電池的歐姆電阻,采用在正、負極極片中間設置極耳的方式制作的卷繞電池,其電阻要比正常極片頭部設置極耳的卷繞電池小很多。實驗發現疊片方式制作的電池高倍率放電性能最好;常規極片頭部設置極耳的電池高倍率放電性能最差;正、負極耳設置在極片中間的電池的高倍率放電性能已經接近于疊片工藝的電池,而且該種工藝形式非常便于批量化生產。同時,本文通過理論計算和實驗驗證了不同規格的極耳電流承載能力,而且證明了簡單的散熱產熱平衡模型與實驗有較好的符合性。 [1]BIENSAN P,SIMON B,PERESJP,et al.On safety of lithium-ion cells[J].Journal of Power Sources,1999,81-82:906-912. [2]SAITO Y.Thermal behaviors of lithium-ion batteries during highrate pulse cycling[J].Journal of Power Sources,2005,146(1/2):770-774. [3]SATO T,SHAKO M,TAKUYA N.High rate performance of a lithium polymer battery using a novel ionic liquid polymer composite[J].Journal of Power Sources,2007,164(1):390-396. [4]胡廣俠,解晶瑩,李存香,等.鋰離子蓄電池高倍率放電研究[J].電源技術,2003,27(s1):201-204. [5]李建剛,萬春榮,楊冬平,等.LiNi3/8Co2/8Mn3/8O2正極材料氟摻雜改性研究[J].無機材料學報,2004,19(6):1298-1306. [6]周顯茂.高功率鋁塑膜軟包裝鋰離子電池:中國,200710163888.0[P].2008-04-16. [7]KAYS V M,CRAWFORD M E.對流傳熱與傳質[M].中國:高等教育出版社,2007:12-50.

2.2 極耳承載電流能力

3 結論