氧氣等離子體處理對超高分子量聚乙烯纖維力學性能的影響*

洪劍寒 潘志娟

(1.蘇州經貿職業技術學院輕紡系,蘇州,215009;2.蘇州大學紡織與服裝工程學院,蘇州,215123;3.現代絲綢國家工程實驗室〔蘇州〕,蘇州,215123)

超高分子量聚乙烯(UHMWPE)纖維是20世紀70年代末期由荷蘭帝斯曼公司研制成功,并于1990年開始工業化生產,是繼碳纖維、芳綸之后出現的一種新型高性能纖維。UHMWPE纖維具有高強、高模、低密度、耐腐蝕、良好的韌性和疲勞性能、耐高速沖擊等優異性能,具有巨大的應用潛力,目前已在國防軍需裝備、航空航天、繩纜、生物醫用材料、體育器材、工業、建筑等領域得到廣泛應用。

但是,UHMWPE的分子鏈中不含極性基團,其表面呈惰性;另外纖維加工后,表面殘留的溶劑、酸和低分子聚合物形成較弱的界面層(約10 nm級);再加上纖維致密光滑,無粗糙的表面以供形成機械嚙合點,使得纖維表面能很低。因此UHMWPE纖維與樹脂基體的黏結性很差,影響其復合材料的使用性能。為改善UHMWPE纖維的黏結性能,往往在使用前需進行表面處理。目前常用的方法有化學試劑處理、電暈放電處理、紫外接枝處理等。如何洋[1]用鉻酸對UHMWPE纖維進行表面處理后,發現在纖維表面生成了羥基、羰基、羧基等極性的對纖維具有浸潤性的基團,并對樹脂基體的黏結性提高60%以上。宋俊等人[2]采用鉻酸溶液對UHMWPE纖維進行表面處理后,其層間剪切強度增大。戚東濤等人[3]對UHMWPE纖維表面進行電暈處理,處理后纖維與基體的界面黏結強度提高了535%,短梁剪切強度提高40%以上。駱玉祥等人[4]研究發現,經紫外接枝處理后,UHMWPE纖維布復合材料的層間剪切強度可提高90%以上。等離子體處理UHMWPE纖維亦有較多研究,如姜生[5]將UHMWPE纖維用氬等離子處理后與低密度聚乙烯(LDPE)基體復合,其復合材料的縱橫向拉伸斷裂比功分別較處理前提高70%和40%;王書忠等人[6]研究發現,等離子體處理使UHMWPE纖維/環氧樹脂復合材料的層間剪切強度提高3倍以上;肖干[7]分別用空氣等離子和氧氣等離子處理UHMWPE纖維,發現UHMWPE/環氧樹脂復合材料的沖擊強度分別較未處理纖維提高了2.4倍和4倍。

UHMWPE纖維作為高強高模材料,其使用前的表面處理應盡可能地不損傷其優異的力學性能。等離子體處理雖為一種不改變材料主體性能的表面處理方法,但或多或少會對所處理材料的力學性能產生一定的影響。本文采用氧氣等離子體對UHMWPE纖維進行處理,研究處理前后纖維力學性能的變化情況。

1 試驗部分

1.1 試驗材料與儀器

1.1.1 試驗材料

UHMWPE 纖維,444 dtex/240 f,單絲線密度1.85 dtex(杭州翔盛高強纖維材料股份有限公司)。

1.1.2 試驗儀器

UHMWPE纖維的等離子處理采用自制等離子體改性處理儀,處理前后的表面形貌由日立S-4800型冷場發射掃描電鏡觀察,纖維力學性能的測試采用LLY-06型電子單纖維強力測試儀(萊州市電子儀器有限公司)。

1.2 試驗方法

1.2.1 氧氣等離子處理

將洗凈并干燥后的UHMWPE纖維置于等離子處理儀真空反應室內,啟動真空泵,抽出反應室內空氣至壓強為10 Pa以下;通入氧氣至50 Pa以上,關閉進氣閥門再抽氣至10 Pa以下,再通入氧氣至50 Pa以上。如此反復數次,以提高反應室內氧氣純度。洗氣結束后調節氧氣進氣量,使反應室內氣體壓強至設定值,并設定反應功率與處理時間,啟動高頻電源,開始反應。

1.2.2 纖維表面形貌分析

等離子處理前后的UHMWPE纖維的表面形貌分析,采用S-4800型冷場發射掃描電鏡觀察。

1.2.3 纖維強伸性能測試

纖維斷裂強度與斷裂伸長率的測試,按照GB/T 14337—2008《化學纖維短纖維拉伸性能試驗方法》。

2 結果與分析

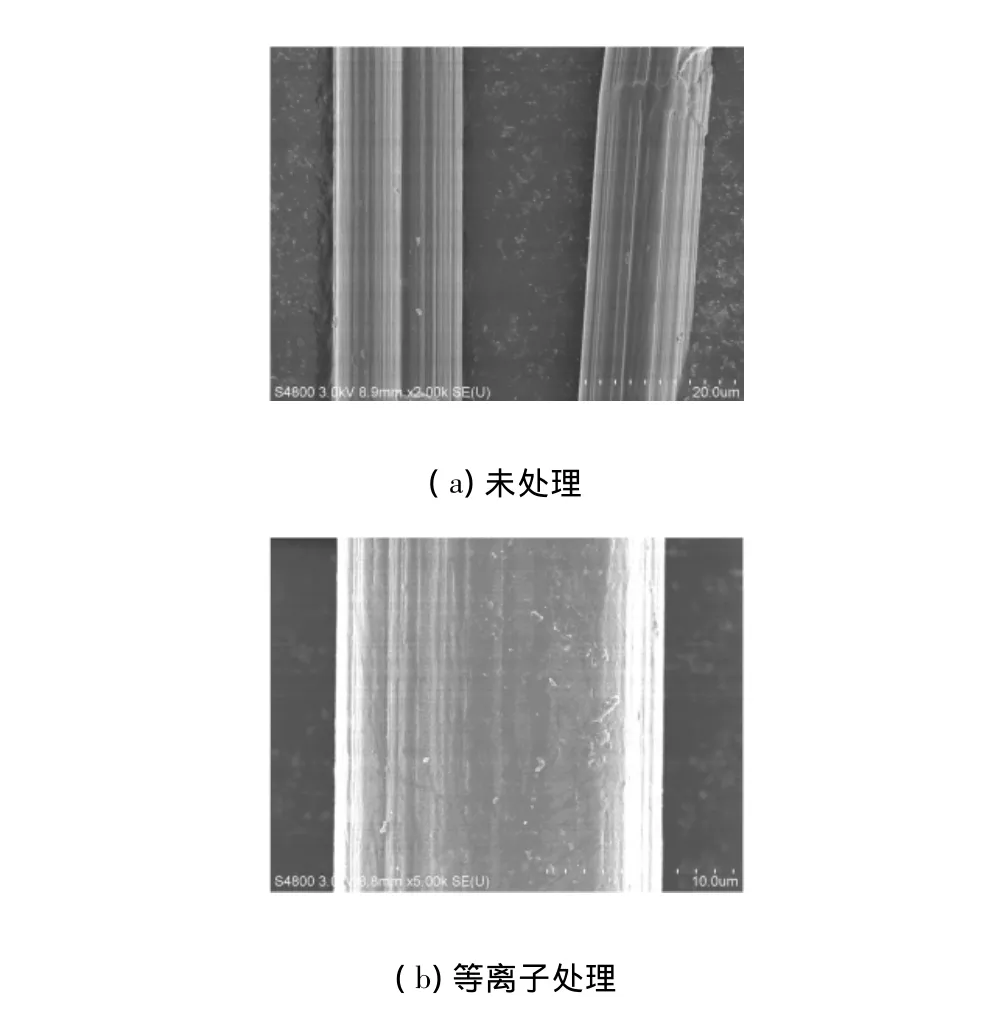

2.1 等離子處理對UHMWPE纖維表面形貌的影響

圖1所示為等離子處理前后UHMWPE纖維的表面形貌。從圖1(a)中可以看出,未經等離子處理的UHMWPE纖維表面縱向分布有紡絲過程中形成的微細溝槽,溝槽清晰,表面光滑。經氧氣等離子處理后,如圖1(b)所示,纖維表面由于等離子的刻蝕作用而產生一些細微凹坑,同時還生成了一些UHMWPE纖維表面層物質分解形成的氣態物返回纖維表面重新聚合逐步生長而形成的顆粒狀沉積物[8-9],纖維表面粗糙度提高,溝槽邊界模糊不清。因此經氧氣等離子體處理后,UHMWPE纖維表面能提高,可提高其與基體材料的黏結牢度,以提高其復合材料的力學性能。

圖1 UHMWPE纖維的掃描電鏡圖

2.2 等離子處理對UHMWPE纖維力學性能的影響

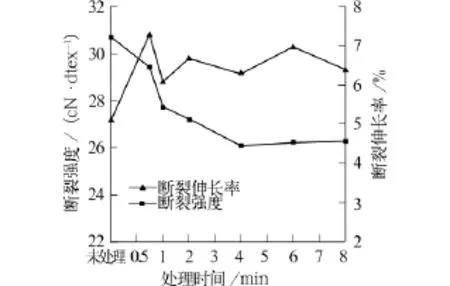

2.2.1 處理時間

在反應功率為90 W,氧氣壓強為40 Pa的條件下,處理時間對UHMWPE纖維斷裂強度及斷裂伸長率的影響如圖2所示。

圖2 處理時間對UHMWPE纖維力學性能的影響

氧氣等離子處理對UHMWPE纖維的力學性能有一定的影響,從圖2中可以看出,經等離子處理后,纖維斷裂強度下降,斷裂伸長率上升。未處理纖維的斷裂強度為30.67 cN/dtex,經0.5 min氧氣等離子處理后下降至29.38 cN/dtex,強度損失4.2%;隨著處理時間的延長,其強度不斷下降,至4 min時下降至26 cN/dtex,強度損失達15%,此后變化較小。等離子體內高能粒子不斷刻蝕纖維表面,損傷纖維,且隨處理時間的延長,刻蝕程度不斷增加,因此纖維強度隨處理時間延長呈下降趨勢,達到一定程度后趨于穩定。UHMWPE纖維經氧氣等離子處理后,斷裂伸長率較未處理有所提高,但從試驗結果看,其變化與處理時間沒有明顯的對應關系。

2.2.2 反應功率

在處理時間為4 min,氧氣壓強為40 Pa的條件下,反應功率對UHMWPE纖維斷裂強度及斷裂伸長率的影響如圖3所示。

圖3 反應功率對UHMWPE纖維力學性能的影響

從圖3中可以看出,在處理時間為4 min,氧氣壓強為40 Pa的條件下,較低的反應功率對UHMWPE纖維即造成一定的損傷,反應功率為50 W時纖維強度損失9%左右;隨著等離子處理反應功率的逐漸增大,UHMWPE纖維的斷裂強度不斷下降,到150 W時僅為24.17 cN/dtex,強度損失達21.2%。這主要是由于隨反應功率的提高,等離子體內高能粒子對纖維表面的轟擊刻蝕作用增強,導致纖維強度不斷下降。等離子處理后纖維斷裂伸長率較處理前有所提高,但亦無明顯的規律可循。

2.2.3 氧氣壓強

在處理時間為4 min,反應功率為90 W的條件下,氧氣壓強對UHMWPE纖維斷裂強度及斷裂伸長率的影響如圖4所示。

圖4 氧氣壓強對UHMWPE纖維力學性能的影響

從圖4可以看出,在氧氣壓強較低時,隨著壓強的增大,UHMWPE纖維強度呈下降趨勢,至50 Pa時,纖維斷裂強度下降至最低,為23.81 cN/dtex,較未處理時的損耗高達22.4%,此后隨著壓強的增大強度略有升高。在等離子體反應中起作用的是高速電子,氧氣壓強較低時,等離子體內被高速電子激發電離的高能粒子數量很少,對纖維表面的刻蝕作用較弱;隨著氧氣壓強的增大,高能粒子數量增多,對纖維表面的刻蝕作用增強;但是當壓強增大到一定程度時,由于反應室內氧氣分子相對密集,電子碰撞概率大增,平均自由程大大縮短,能量降低,使被電子激發電離的高能粒子數量減少[10],因此減弱了對纖維表面的刻蝕作用。同樣,從圖4中可以看出,雖然等離子處理后纖維斷裂伸長率較處理前有所提高,但其變化與氧氣壓強亦無對應關系。

3 結論

(1)經氧氣等離子體處理后,UHMWPE纖維表面因刻蝕作用而變得粗糙,表面能提高,有利于其與基體材料的復合。

(2)氧氣等離子體處理對UHMWPE纖維的力學性能造成一定的影響,且處理時間、反應功率和氧氣壓強對纖維的處理效果均有較為明顯的影響。

(3)氧氣等離子體處理降低了UHMWPE纖維的斷裂強度,提高了斷裂伸長率,這對纖維的應用是不利的。因此,在滿足提高纖維表面能、增強其黏結強度的前提下,應盡可能使用較短的處理時間、較小的反應功率和適當的氧氣壓強,以減小對纖維的損傷。

[1] 何洋,梁國正,呂生,等.超高分子量聚乙烯纖維表面的鉻酸處理及表征[J].材料科學與工藝,2005,13(10):528-531.

[2] 宋俊,肖長發,李娜娜.鉻酸處理的超高分子量聚乙烯纖維黏接性研究[J].玻璃鋼/復合材料,2007(10):29-32.

[3] 戚東濤,陶繼志,王秀云.電暈處理對超高分子量聚乙烯纖維表面性能的影響[J].材料科學與工藝,2006,14(5):535-537.

[4] 駱玉祥,吳越,胡福增,等.超高分子量聚乙烯纖維紫外接枝處理[J].復合材料學報,2001,18(4):29-33.

[5] 姜生.等離子體處理后UHMWPE纖維與LDPE復合材料的性能[J].紡織學報,2007,28(9):57-60.

[6] 王書忠,吳越,駱玉祥,等.超高分子量聚乙烯纖維的低溫等離子處理[J].復合材料學報,2003,20(6):98-103.

[7] 肖干,牟其伍.低溫等離子體表面處理對UHMWPE復合材料沖擊性能的影響[J].重慶建筑大學學報,2004,26(6):87-89.

[8] 金文俊,封勤華,鞠彬.低溫氬等離子體改善PTT織物吸濕性的研究[J].合成纖維,2010(3):22-26.

[9] 張春明,房寬峻,沈安京,等.常壓空氣等離子體處理對滌綸潤濕性能的影響[J].棉紡織技術,2009(5):261-264.

[10]李敏.氧和氮等離子體改性細旦滌綸的清潔工藝比較[J].環境科學研究,2000(2):9-11.