1 025 t/h CFB鍋爐屏式過熱器管失效分析

楊慶旭,楊 超,孫 雄,姚永靈

(江蘇方天電力技術有限公司,江蘇南京211102)

某資源綜合利用電廠安裝2臺東方鍋爐廠生產的DG1025/17.5-Ⅱ19型循環硫化床(CFB)鍋爐,其1號爐于2009年10月投產。2011年8月期間,1號爐屏式過熱器管發生多次爆漏,均位于屏式過熱器管屏靠近前墻水冷壁部位的澆筑料保護部位,泄漏管位于管屏中從上向下1~5根之間。其中一次爆漏情況為,爐右向爐左數第7排靠近前水處從上向下第1根管(編號為7-1)撕裂,噴出的蒸汽吹損第2根(編號為7-2),并將前墻水冷壁吹損產生爆管。屏式過熱器管設計規格為D51 mm×8 mm,材質為12Cr1MoVG,每屏共58根管子。為查明屏式過熱器管爆漏原因,筆者對其進行了檢驗和分析。

1 檢查與試驗

1.1 裂紋及宏觀檢查

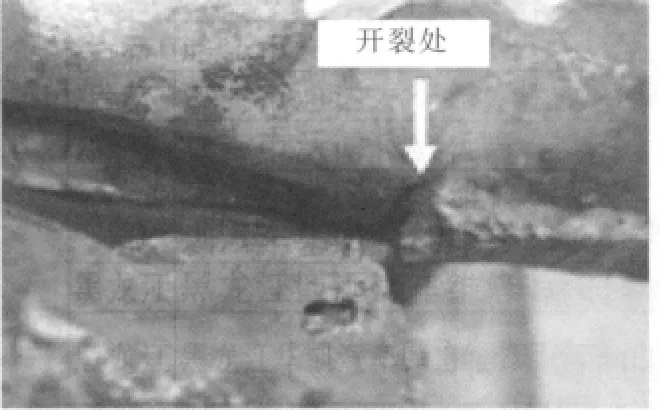

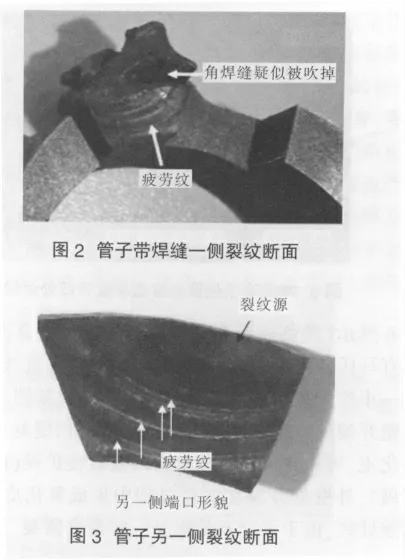

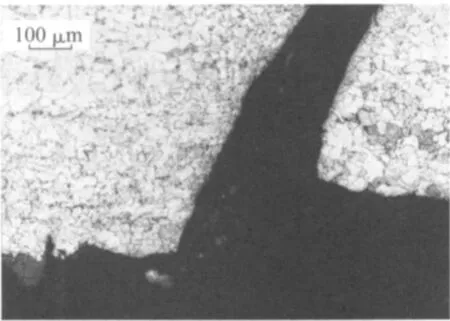

7-1管子泄漏處如圖1所示,泄漏點位于固定塊端部角焊縫焊趾處,附近多處吹損泄漏形貌,7-2管上的固定塊管段已被切除。該開裂垂直向下已穿透管壁,利用線切割的方式切開開裂附近的管壁、分離開裂面,斷口形貌如圖2、圖3所示,可見明顯的疲勞紋路,且端部角焊縫疑似被吹損出一深坑。

圖1 7-1管子開裂形貌

1.2 化學成分分析

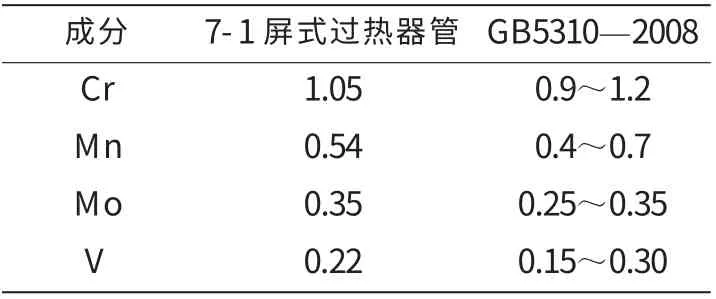

對7-1管樣進行合金元素含量分析,結果見表1,其成分均滿足GB5310—2008對管子材質的要求。

表1 屏式過熱器管合金成分分析結果 %

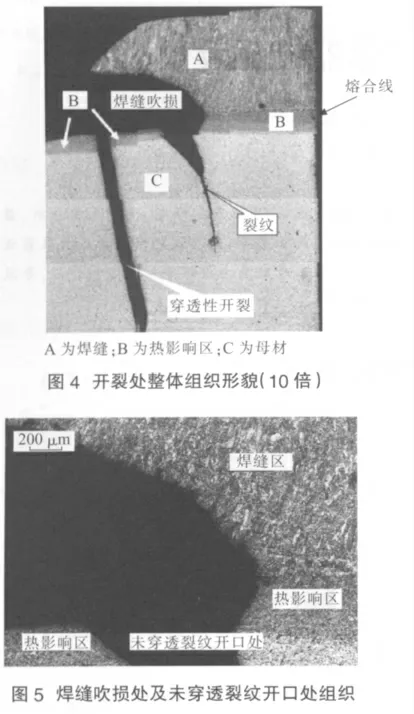

1.3 顯微組織檢查

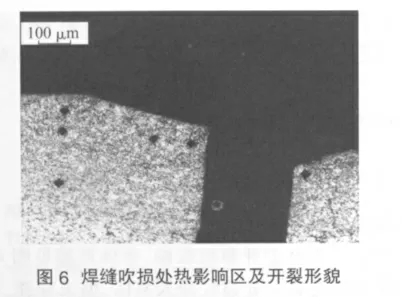

在開裂處垂直于開裂面取樣,整體形貌見圖4。在穿透性開裂旁還有一處裂紋深入基體,但未穿透。焊縫吹損處及未穿透裂紋開口處的50倍形貌如圖5所示,右上角為A區焊縫組織,為柱狀晶,未穿透裂紋開口處兩側均為熱影響區,進一步證實該處焊縫被吹損,因為熱影響區只會出現在緊鄰焊縫的區域。A區焊縫下方的熱影響區緊鄰熔合線處為馬氏體和貝氏體的淬硬組織,該區下方為貝氏體的細晶區,并與母材相鄰。

焊縫吹損處熱影響區及穿透性開裂開口處形貌如圖6所示(黑色棱形為顯微硬度壓痕),在靠近表面處也有馬氏體和貝氏體的淬硬組織,開裂呈直線型,內壁處一小段開裂與直線開裂呈一定拐角(如圖7所示)。外壁開裂處有約0.046 mm的氧化皮,內壁處開裂未見氧化皮,可見開裂是從外壁向內壁緩慢擴展(或階段性擴展),外壁處開裂在運行過程中生成氧化皮,擴展至內壁處時,由于強度不足而呈一定角度撕裂。

圖7 與直線開裂呈一定拐角的內壁處撕裂

母材金相組織為鐵素體+珠光體,珠光體開始分散,晶界有碳化物聚集,球化2.5級,在開裂不遠處母材取樣顯微組織同開裂處母材組織相同。

1.4 顯微硬度檢測

對A區焊縫處、B區淬硬區、B區細晶區及母材處進行顯微硬度檢測,顯微硬度平均值依次為248 HV 0.2、260 HV0.2、194 HV0.2、180HV0.2,可見淬硬區硬度最高。

2 綜合分析

2.1 結構及受力分析

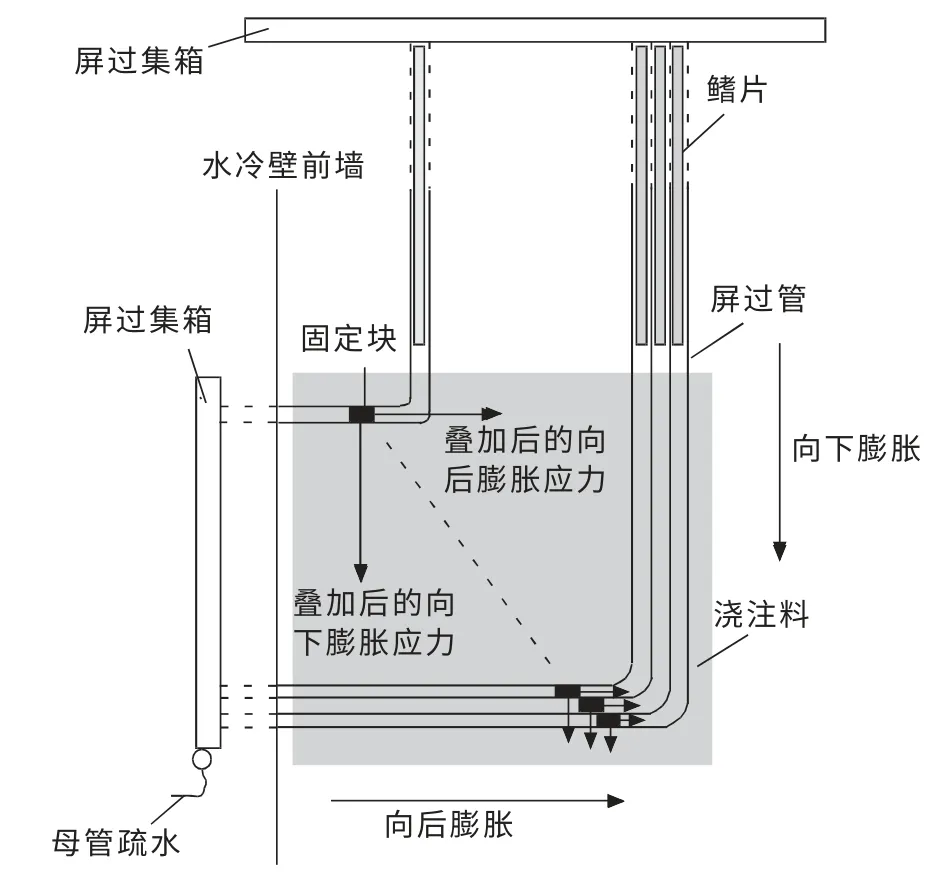

結構及受力如圖8所示,屏過垂直段管子之間以鰭片相連,下方水平段管子以固定塊相連,使得屏過受熱面成為一個整體,相互之間自由膨脹受阻。從鍋爐總圖上看,盡管上方屏過集箱由恒力吊架懸吊,在啟停爐過程中整個管屏可以整體向上膨脹,但澆筑料保護部位管子之間的膨脹因上部管子間的鰭片連接,無法向上自由釋放;同時水平段管子穿墻處于水冷壁前墻澆注固死,因此水平段管子相對水冷壁前墻會向爐后膨脹,垂直段向下膨脹。

圖8 結構及受力示意圖

由于外圈管相對于內圈管長度大,因管子全部由鰭片或定位塊固定,不能相對位移,必然會對定位塊產生向下和向后的拉伸應力并傳遞到內圈管上。如圖8所示,外圈第1根的相對膨脹應力傳遞到外圈第2根管上,并與第2根相對于第3根的膨脹應力疊加再傳到第3根管上,依次類推,最內圈區域的固定塊角焊縫部位將承受較大的附加彎曲和拉伸應力,因此屏式過熱器最內圈區域成為整個管屏中最受力狀況最惡劣區域,爆漏數次在此區域發生也證明了上述分析。

2.2 斷口分析

開裂處經分離后觀察到斷口上有較多的疲勞紋(又稱海灘紋或貝紋線),為典型的疲勞斷口,無明顯變形的脆性斷口也符合疲勞斷裂的特征[1]。由圖2、圖3看出,貝紋線間距較大,宏觀上整個斷口上只有間距不一的約7~10條貝紋線,說明該斷口為低周高應力疲勞斷裂,每一條疲勞紋可能對應一次啟停爐,即一次交變應力的循環。啟爐過程中,屏過管由常溫上升到管子設計壁溫536℃甚至更高,熱膨脹量較大,由于外圈與內圈的的膨脹量不一導致的相對膨脹應力,特別是垂直方向的膨脹應力會從零升到最高;停爐過程中,管子溫度降低至室溫,管子膨脹應力又會由最高降為零。因每次啟停爐的過程中,升溫和降溫的速度不盡相同,每次在裂紋處產生的熱膨脹應力峰值不同,所以造成每次裂紋擴展距離的差別。

疲勞斷口一般分為:裂紋源區、疲勞擴展區(宏觀上的貝紋線或微觀上的疲勞條帶)和瞬斷區,疲勞擴展區貝紋線所指的圓心方向即為裂紋源區域[1]。圖2、圖3中貝紋線所指的圓心方向為外壁證實開裂是從外壁向內壁擴展,內壁瞬斷區所占面積較小,說明公稱應力(即蒸汽內壓引起的主應力)并不大,而由于熱膨脹引起的附加應力較大,導致裂紋經過幾次交變應力后迅速擴展斷裂,即低周高應力疲勞斷裂。

2.3 裂紋源分析

管子開裂泄漏處位于長條形固定塊端部角焊縫熱影響區,在開裂附近還有一條未穿透的裂紋,這2條開裂及裂紋均從熱影響區向母材擴展并深入母材。在熱影響區區域靠近熔合線處均發現馬氏體+貝氏體的淬硬組織,硬度較高(260HV0.2),淬硬組織及角焊縫焊接時拘束應力的存在,可能使焊后接頭中萌生垂直于熔合線的橫向冷裂紋或起源于應力集中缺口部位的焊趾裂紋,這些裂紋在運行前均只會在熱影響區中的淬硬組織中擴展,不會擴展至抗裂性良好的母材,但在運行中交變應力或較大外載下向母材擴展甚至斷裂[2]。

由于開裂處的焊縫已被吹損,找不到開裂處焊縫咬邊、未熔合的證據,因此也不排除焊縫咬邊或未熔合形成裂紋源的可能。

3 結束語

屏過管與固定塊角焊縫處斷裂為低周高應力疲勞斷裂,鍋爐啟停爐時熱膨脹交變應力構成了疲勞載荷,由于結構原因,最內圈區域屏過管固定塊角焊縫處因熱膨脹應力疊加導致的附加彎曲及拉伸應力最大,疲勞源很可能是角焊縫熱影響區的冷裂紋,也可能是焊接咬邊、未熔合等其他缺陷,冷裂紋的產生主要是因為角焊縫端部熱影響區出現淬硬組織。焊接質量不佳是屏過泄漏的次要原因,內圈區域管排大的附加應力導致其在焊接缺陷等薄弱環節形成裂紋源并疲勞擴展。

建議盡可能改變管排固定裝置的結構避免或減弱內圈管排固定塊焊縫部位的應力疊加,如將固定塊換成限位裝置使其在某個方向能自由膨脹,或在每屏管排上隔幾根取消固定塊以減弱膨脹應力疊加的效果。應避免頻繁地啟停爐,在啟停爐過程中應降低升、降溫速度,防止過大的熱沖擊造成裂紋迅速擴展。嚴格控制焊接質量,避免咬邊等造成應力集中的缺陷,通過嚴格控制焊接熱輸入、合理選擇預熱溫度、緊急后熱等方法避免焊縫冷裂紋的產生。同時在停爐檢修過程中加強角焊縫處的檢查,在裂紋穿透管壁前及時更換,避免造成更大的損失。

[1]田 燕.焊接區斷口金相分析[M].北京:機械工業出版社,1991.

[2]張文鉞.焊接冶金學(基本原理)[M].北京:機械工業出版社,1999.