C5LZ172×7.0型螺桿鉆具殼體螺紋副強度分析

李萌,劉鳳,聶海濱,王瑞霄,李曉芳

(北京石油機械廠,北京 100083)①

螺桿鉆具與鉆頭、鉆鋌等組成井底鉆具組合,位于鉆柱的最底部,工況較為惡劣,經常發生失效,包括內部機械結構卡死、殼體連接螺紋脫開、殼體斷裂、定子橡膠失效等,其中殼體斷裂會造成嚴重的井下事故。

根據現場反饋,其發生失效的部位主要包括螺桿鉆具的旁通閥閥體-定子殼體螺紋副(如圖1)、定子殼體-萬向軸殼體螺紋副(如圖2)、萬向軸殼體-傳動軸殼體螺紋副(如圖3)。

外徑172mm的螺桿鉆具是當前應用最廣泛的螺桿鉆具規格之一,主要應用于215.9~250.8mm井眼。殼體螺紋副是殼體的主要薄弱環節。本文以北京石油機械廠生產的C5LZ172×7.0型螺桿鉆具為例,對殼體螺紋副強度進行分析。該螺桿鉆具殼體的螺紋副為一種旋轉式臺肩螺紋,基面中徑為140~160 mm,螺距為6.35 mm。基體材料為40CrMnMoA,調質處理。

圖1 旁通閥閥體-定子殼體螺紋副

圖2 定子殼體-萬向軸殼體螺紋副

圖3 萬向軸殼體-傳動軸殼體螺紋副

1 抗彎強度比(BSR)分析

1.1 計算BSR

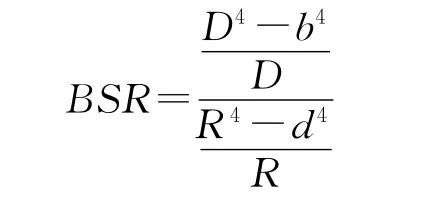

抗彎強度比是在不考慮殼體內外螺紋基體材料、強度的基礎上,僅以連接處殼體內、外螺紋結構尺寸的對比來考核殼體內、外螺紋設計的合理性[1]。假設環空與鉆柱水眼間的壁厚是常量,螺紋副僅受彎矩,抗彎強度比可用于判斷螺紋副的應力危險截面位于外螺紋,還是內螺紋。API根據實踐經驗總結了BSR的經驗公式[2]:

式中:D為內螺紋外徑,mm;b為外螺紋起始處內螺紋的大徑,mm;R為距旋轉臺肩19.05mm 處外螺紋的小徑,mm;d為外螺紋孔徑,mm。

分別代入C5LZ172×7.0型螺桿鉆具的閥體、定子殼體、萬向軸殼體、傳動軸殼體的螺紋副尺寸,可得各螺紋副的BSR值,如表1。

表1 殼體螺紋副BSR值

BSR值越大,內螺紋的抗彎能力越大。API為鉆鋌推薦的BSR值[2]為1.5~3.5,說明鉆鋌內螺紋在設計上應比外螺紋強,這種校核方法對于井下工具應有普遍的參考性。

1.2 螺紋副尺寸對BSR值影響

假設D、d為常量,考察螺紋副的尺寸對BSR的影響。將螺紋基面中徑減小3.175 mm,計算可得此時BSR 分別改變為1.80、1.95、1.95,內螺紋與外螺紋抗彎性能更趨于平衡。

由表1知:對于C5LZ172×7.0型螺桿鉆具,殼體螺紋副的BSR值在API推薦值的下限,反映出彎矩作用下內螺紋更為薄弱。增厚內螺紋、削弱外螺紋可使螺紋副抗彎性能更趨于平衡。

2 壁厚差異對安全性的影響

2.1 計算理想殼體屈服扭矩

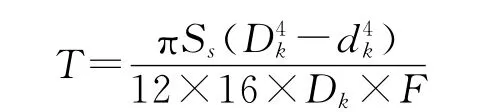

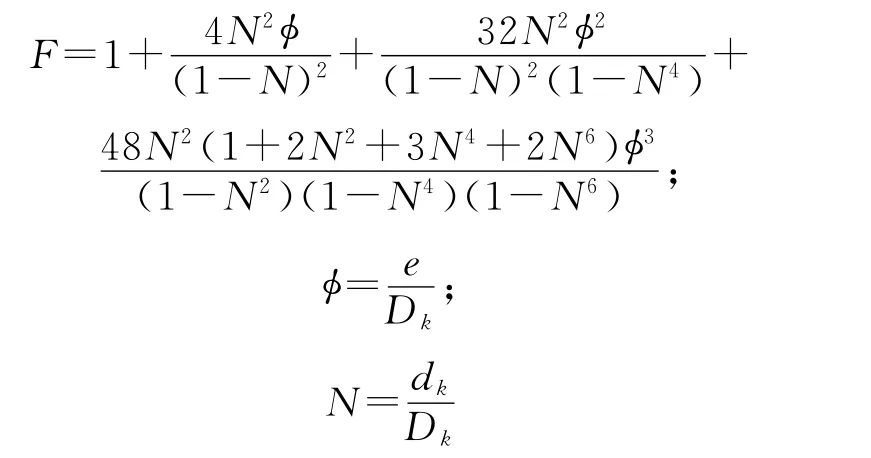

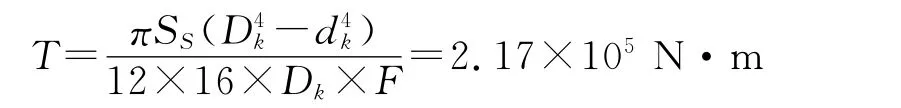

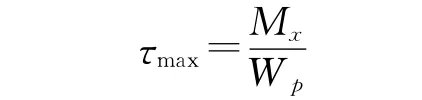

材料的不規則、加工過程的不精確、井下作業時與井壁的摩擦均有可能導致螺桿鉆具殼體壁厚的不均勻。為考察這種不均勻對殼體強度的影響,將其簡化為殼體的壁厚差,計算其屈服扭矩。API方法為[2]:

其中,

式中:Dk為殼體外徑,mm;dk為殼體內徑,mm;Ss為基體材料抗剪切強度,按第三強度理論取值,MPa;e為壁厚差等效偏心距,mm。

對于理想的C5LZ172×7.0型螺桿鉆具,定子殼體的數值為:Dk=172 mm,dk=139 mm,e=0,Ss=380MPa,計算可得:

其中,

式中:Mx為殼體屈服扭矩,N·m。

代入C5LZ172×7.0型螺桿鉆具定子殼體數值,計算可得屈服扭矩為2.17×105N·m。計算結果與API方法吻合。

2.2 計算內螺紋減應力槽處屈服扭矩

設計殼體內螺紋的減應力槽是為了避免應力集中,但該處的截面積最小。假設該處未發生殼體的磨損,根據API 方法計算可得該處屈服扭矩為1.6×105N·m。C5LZ172×7.0型螺桿鉆具在鉆井作業時殼體承載的最大理論扭矩為3.2×104N·m,則減應力槽處的安全系數為5。

2.3 計算殼體偏磨時的屈服扭矩

螺桿鉆具在鉆井作業時,尤其是在造斜過程中,定子殼體上端及萬向軸殼體經常與井壁發生摩擦。假設摩擦發生在殼體內螺紋減應力槽處,且殼體厚度偏磨3 mm,簡化為外圓與內孔發生偏心1.5 mm。根據API方法計算,此時減應力槽處的屈服扭矩為1.17×105N·m,則此時的安全系數為3.66。

如果殼體偏磨達到5 mm,按上述方法計算可得此時減應力槽處的屈服扭矩為8.07×104N·m,則此時的安全系數為2.5。

因此,當螺桿鉆具殼體僅受扭矩時,在殼體偏磨5mm 時,安全系數只有未發生偏磨時的1/2,這種情況在磨礪性地層及造斜段很可能發生。目前的設計中,為了提高殼體的安全性,已有部分解決方案,例如在萬向軸殼體的低邊增加耐磨帶,如圖4。

圖4 萬向軸彎殼體耐磨帶

3 拉扭復合對安全性的影響

3.1 拉扭復合作用下許用條件

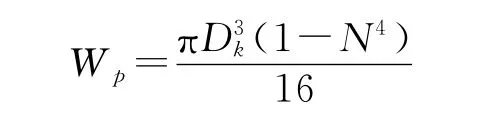

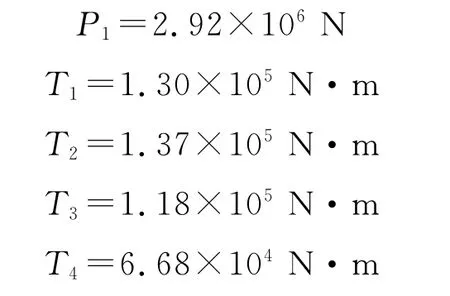

殼體在鉆井作業時,既受到扭矩又受到拉力,需從拉扭復合的角度對安全性進行校核。忽略彎矩的正應力分布、扭矩的切應力分布和內壓的影響,拉扭復合作用下的旋轉式臺肩螺紋許用條件可用圖5表示。

圖5 拉扭復合作用下旋轉式臺肩螺紋許用條件

圖5中各臨界點定義為:

P1是僅受拉力時外螺紋的屈服點。

T1是僅受扭矩時內螺紋的屈服點。

T2是僅受扭矩時外螺紋的屈服點。

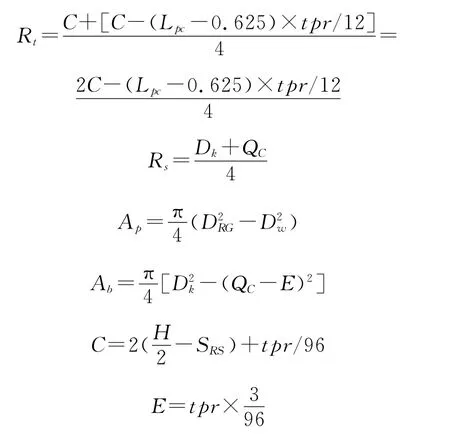

其中,

式中:Ym為材料屈服強度,MPa;p為螺距,mm;θ為牙形半角;f為螺紋、臺肩及螺紋其他配合面的摩擦因數,設為0.08;Lpc為外螺紋長度,mm;C為基面中徑,mm;tpr為錐度;Dk為殼體外徑,mm;QC為內螺紋止口直徑,mm;Ap為外螺紋應力截面積,mm2;Ab為內螺紋應力截面積,mm2;Dw為外螺紋內孔直徑,mm;DRG為外螺紋減應力槽直徑,mm;SRS為牙底削平高度,mm;H為原始三角形高,mm。

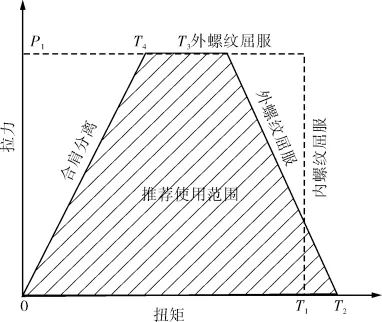

3.2 繪制拉扭復合圖

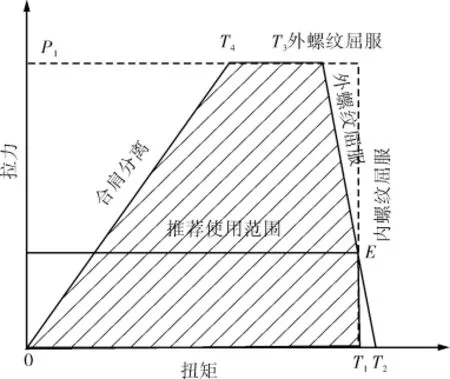

代入C5LZ172×7.0型螺桿鉆具殼體螺紋副的數值,計算可得:

將計算結果代入圖5可繪制拉扭復合圖,如圖6。由圖6知:T2-T3線的斜率較大,說明C5LZ172×7.0型螺桿鉆具殼體螺紋副的屈服受扭矩影響較大,而拉力對其屈服的影響較小;E 點對應的拉力為Pe=1.05×106N,工作拉力小于Pe時螺紋副屈服以內螺紋屈服為主。實際工況中工作拉力一般小于Pe,所以實際工況中多發生內螺紋屈服,這也與BSR 結果相吻合;O-T4線的斜率較小,說明在螺紋副承載扭矩較小時,旋轉臺肩存在臺肩分離的風險,雖然此時扭矩方向仍為正向,但如果頻繁發生臺肩分離,那么對于螺紋副而言很可能造成螺紋鎖緊膠失效、螺紋副脫開等后果。C5LZ172×7.0型螺桿鉆具的最大扭矩為8240N·m,為避免旋轉臺肩發生分離,計算可得螺紋副承載的拉力應小于3.6×105N。

圖6 C5LZ172×7.0型螺桿鉆具殼體的拉扭復合圖

4 傳動軸殼體的有限元分析

4.1 建立模型及邊界條件

傳動軸殼體常有半圓鍵槽結構,其目的是對徑向軸承進行限位,但該結構對萬向軸-傳動軸殼體螺紋副存在一定的影響。

利用ANSYS對該螺紋副進行有限元分析時,首先對傳動軸殼體進行簡化,其中螺紋副按螺紋中徑簡化為錐面,扶正器按外徑簡化為直殼體,殼體總長按距旋轉臺肩350mm 長截短。

分別假設3種邊界條件進行分析:

1)約束加載于徑向軸承靜圈,螺紋副扭矩為32000N·m,殼體外徑?172mm。

2)約束加載于扶正器外圓,螺紋副扭矩為32000N·m,殼體外徑?172mm。

3)約束加載于扶正器外圓,螺紋副扭矩為32000N·m,殼體外徑?175mm。

4.2 應力分析結果

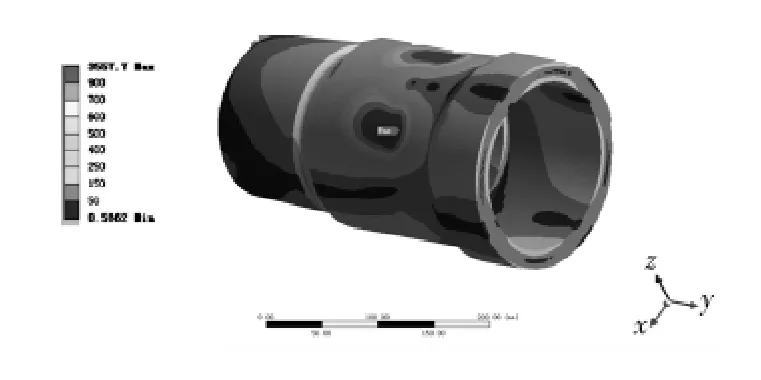

1)第1種邊界條件反映的是如果螺桿鉆具發生制動,同時內部徑向軸承靜圈與徑向軸承動圈卡死,此時轉盤扭矩通過鉆柱、殼體螺紋副、半圓鍵、傳動軸,傳遞至井底。計算結果如圖7~8所示,此時殼體的應力極值發生在半圓鍵槽處,為3557 MPa,為材料抗拉強度的3倍以上,殼體斷裂風險很大;應力在極值點附近區域迅速降低,說明殼體其他部位相對安全。因此,在使用半圓鍵殼體時,應避免徑向軸承靜圈與動圈發生卡死。

圖7 第1種邊界條件下傳動軸殼體的Von Mises應力分布(外部視圖)

圖8 第1種邊界條件下傳動軸殼體的Von Mises應力分布(內部視圖)

2)第2種邊界條件反映的是如果傳動軸內部結構未發生卡死,且殼體扶正器因托壓卡鉆、井眼縮頸等成為鉆柱末端約束點時,殼體的應力狀態。計算結果如圖9所示,此時的應力極值發生在外螺紋減應力槽及殼體空刀槽處,殼體空刀槽處應力極值為319 MPa,外螺紋減應力槽處應力極值為311 MPa,安全系數均大于2。

圖9 第2種邊界條件下傳動軸殼體的Von Mises應力分布

3)第3種邊界條件反映的是其他條件與第2種邊界條件相同,僅是殼體的外圓適當增大時的應力狀況。計算結果如圖10所示,此時殼體的應力極值僅發生在外螺紋減應力槽處,殼體空刀槽不再是應力極值點,同時殼體的應力極值略微減小至280MPa。

圖10 第3種邊界條件下傳動軸殼體的Von Mises應力分布

5 結論

1)抗彎強度比(BSR)是螺紋副內螺紋與外螺紋抗彎曲水平的比較,反映了彎矩作用下失效發生的可能位置,對調整螺紋副抗彎的平衡性具有指導作用。

2)可能產生的偏磨將降低屈服扭矩,對殼體安全性有一定的影響,需對危險部位進行適當防護,例如增加耐磨帶。

3)旋轉式臺肩螺紋拉扭復合分析說明了C5LZ172×7.0型螺桿鉆具的螺紋副承載特點;當扭矩較大時,屈服將首先發生在內螺紋上;當扭矩較小而拉力較大時,將可能導致螺紋副發生臺肩分離。

4)有限元分析表明:帶半圓鍵槽的傳動軸殼體上徑向軸承靜圈和動圈卡死時,殼體存在很大的斷裂風險;適當增大殼體外徑可以有效提高安全性。

[1]李明謙,黃繼慶,袁洪濤.螺桿鉆具殼體斷裂分析[J].石油礦場機械,2009,38(6):22-25.

[2]API Recommended Practice 7G.Recommended Practice for Drill Stem Design and Operating Limits(16th edition)-Exploration and Production Department[M].2003:39-45,131-136.

[3]范欽珊.材料力學[M].北京:高等教育出版社,2000:163-180.