車銑聯(lián)用方法在鉆桿接頭加工中的應(yīng)用

薛宏榮,石 鵬

(天水風(fēng)動(dòng)機(jī)械有限公司技術(shù)中心,甘肅 天水 741020)

1 前言

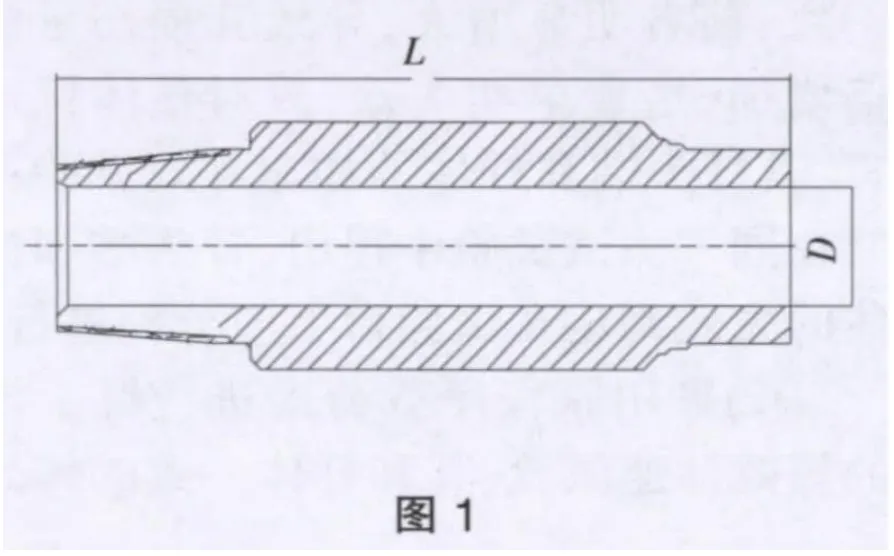

我公司石油鉆桿接頭(見圖1)生產(chǎn)加工中,接頭內(nèi)孔的加工方法是先用套料刀在鍛造毛坯上鉆孔,后用鏜刀粗鏜孔、精鏜孔,因工件大,孔長(zhǎng),余量大,需要多次走刀,鏜孔時(shí)切屑纏繞,威脅操作者人身安全,且質(zhì)量不穩(wěn)定,加工效率低下,因此決定改進(jìn)加工過程。

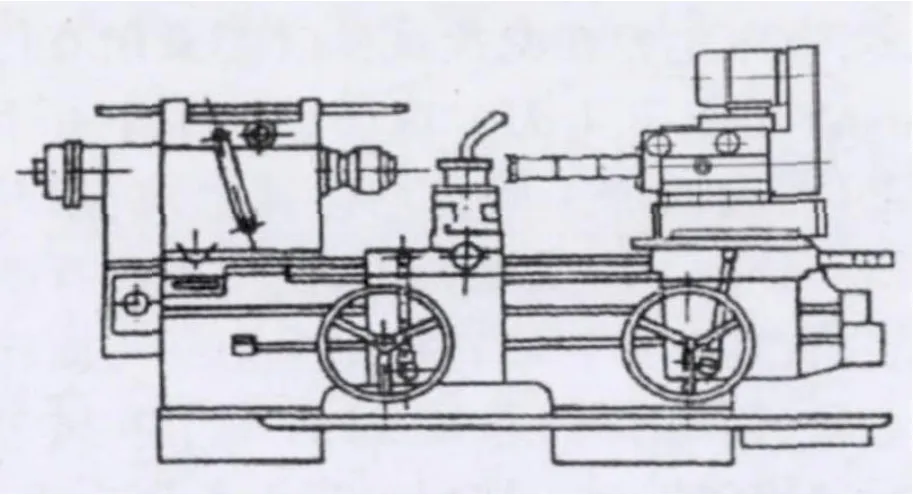

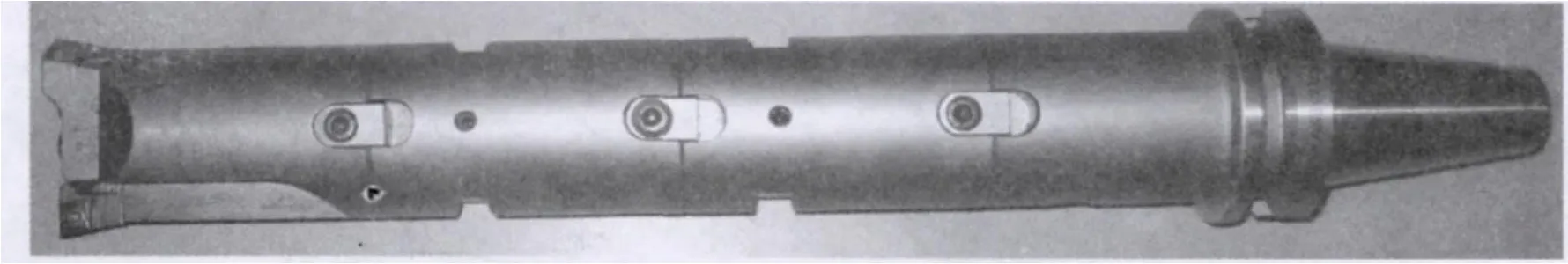

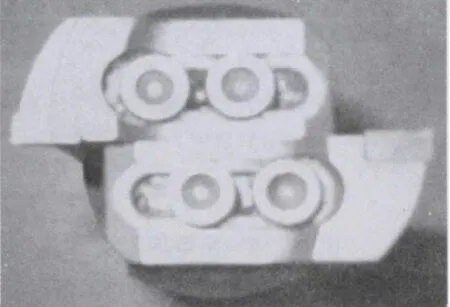

由于石油鉆桿接頭前道加工車床全為C3180-1 六角車床,所以我們決定在現(xiàn)有大六角車床(見圖2)基礎(chǔ)上進(jìn)行改造,改造時(shí),先拆掉了六角車床的六方轉(zhuǎn)臺(tái),安裝了一臺(tái)125 mm 中心高,80~400 r/min 變速范圍,八檔變速的1TX25 銑削動(dòng)力頭(見圖3)。

2 試驗(yàn)分析

圖2

圖3

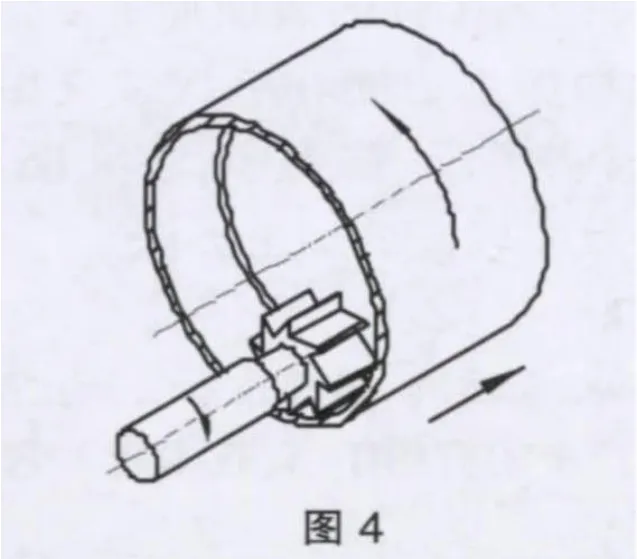

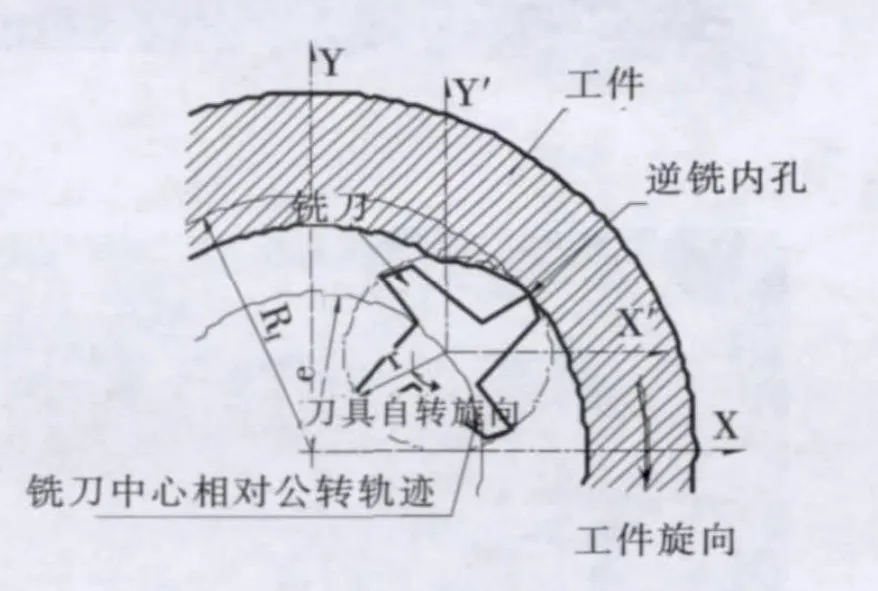

開始試驗(yàn)時(shí),采用車銑聯(lián)用加工法(見圖4),即工件刀具同時(shí)轉(zhuǎn)動(dòng),但轉(zhuǎn)向相反,兩者旋轉(zhuǎn)中心有一偏心距e,試驗(yàn)工件長(zhǎng)382mm,內(nèi)孔要求φ50,本工序要求加工至φ49 尺寸,試驗(yàn)時(shí)選用的刀具為陜西新星海φ50 快進(jìn)給F2330.B22.050.Z04.01.5 四齒銑刀盤,采用三角形的P26335R14WKP35 刀片。

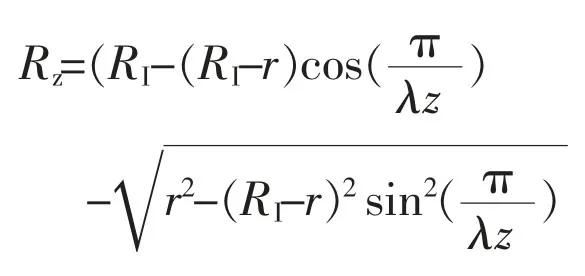

試加工時(shí),分別采用了動(dòng)力頭轉(zhuǎn)速的八檔速度與車床轉(zhuǎn)速及走刀的各檔組合,但效果始終不理想,主要是表面質(zhì)量差,內(nèi)加工表面呈斷續(xù)窩狀。 分析該現(xiàn)象產(chǎn)生的原因(見圖5),根據(jù)內(nèi)孔逆車銑加工時(shí)的表面粗糙度計(jì)算公式[1]

式中 Rz——微觀不平度十點(diǎn)高度

RI——已加工內(nèi)圓表面的半徑

r——銑刀半徑

λ——銑刀與工件的轉(zhuǎn)速比

Z——銑刀齒數(shù)

圖5 軸向車銑加工過程

本例中, RI為 29.5 mm,r 為 25 mm, Z 為 4,λ 在 0.22~0.63 之間,經(jīng)計(jì)算,輪廓的最大高度RZ值在3433~8633 μm 之間,比預(yù)期的 RZ值大了約100 倍。 從理論上說,加工出的工件表面粗糙度達(dá)不到要求。 動(dòng)力頭的最大轉(zhuǎn)速為400 r/min,無(wú)法進(jìn)一步提高,又車床轉(zhuǎn)速不可能太低,否則效率低下。

在這種情況下我們又把動(dòng)力頭置于和車床同軸的無(wú)偏心位置,重新進(jìn)行了第二次試驗(yàn),在開始時(shí)動(dòng)力頭轉(zhuǎn)速為200 r/min, 車床轉(zhuǎn)速在 630-900 r/min范圍內(nèi)變化,此時(shí)工件表面的加工質(zhì)量有所改善,不再呈斷續(xù)窩狀,而是呈連續(xù)狀,但表面太粗,形似螺紋,還是達(dá)不到要求。 經(jīng)分析后,刀具換為瓦爾特的外徑可調(diào)、刀桿長(zhǎng)度也可調(diào)的兩刃式鏜刀(見圖6,圖 7 是刀具的左端面),此刀具能實(shí)現(xiàn)不同孔徑、不同長(zhǎng)度零件的最經(jīng)濟(jì)加工。 試驗(yàn)時(shí), 車床轉(zhuǎn)速仍在630-900 r/min 之間, 逐漸提高動(dòng)力頭轉(zhuǎn)速, 當(dāng)轉(zhuǎn)速達(dá)到最大轉(zhuǎn)速400 r/min時(shí), 加工出的工件表面粗糙度提高很多,車床走刀在兩次試驗(yàn)時(shí)都采用0.13 mm/r 的最低走刀, 現(xiàn)場(chǎng)試加工了五個(gè)工件,表面加工質(zhì)量均達(dá)到要求,用時(shí)約5 分鐘。 本次試驗(yàn)中,因?yàn)榈毒哂袛嘈疾郏业毒邨U部直徑小于切削刃旋轉(zhuǎn)直徑,因有利于排屑,沒有采用吹風(fēng)等輔助排屑措施, 切削過程無(wú)長(zhǎng)屑出現(xiàn),均為斷續(xù)切屑,排屑暢通。 在實(shí)際加工中,如提高動(dòng)力頭轉(zhuǎn)速,增大走刀量,輔以吹風(fēng)或加切屑液等輔助排屑措施,機(jī)加工效率將提高。

圖6

圖7

兩種加工方法的特點(diǎn): 兩次試驗(yàn)中都沒有使用冷卻液, 但第一種方法采用偏心方式, 屬于典型的間斷車銑切削加工,可得到較短的切屑,切削刃處于一種周期性的輪流切削狀態(tài), 刀具切削時(shí)溫升相對(duì)較低,適合于內(nèi)孔徑較大的情況。第二種采用同心加工方式, 工件和刀具同時(shí)旋轉(zhuǎn),刀刃持續(xù)接觸工件,屬于不間斷切削,刀具加工過程平穩(wěn),斷屑主要由刀具上的特殊斷屑槽來實(shí)現(xiàn), 刀具切削時(shí)溫升相對(duì)較高,適于加工較淺的內(nèi)孔。

3 結(jié)束語(yǔ)

本例是我公司將現(xiàn)有設(shè)備簡(jiǎn)單改造后進(jìn)行的車銑聯(lián)用加工, 切削過程中,工件轉(zhuǎn)速相對(duì)較低,使用較大的縱向進(jìn)給量也能得到較好的表面粗糙度,特別適合加工較大的圓柱或圓錐形工件。 若使用高轉(zhuǎn)速的銑削動(dòng)力頭,或增大銑刀與工件的轉(zhuǎn)速比,或增加銑刀齒數(shù),均可提高工件的表面加工質(zhì)量。

此種加工法能在一次裝夾中完成加工,省去了車、銑工序,裝夾誤差小,是一種效率較高的加工方法。

[1]賈春德,姜增輝. 車銑技術(shù)及其在國(guó)防工業(yè)生產(chǎn)中的應(yīng)用[J]. 新技術(shù)新工藝, 2006增刊:98.