錦屏水電站混凝土骨料膠帶機金結制作

饒昌福

(葛洲壩集團第二工程有限公司,四川成都 610091)

1 概述

錦屏一級水電站右岸高線混凝土生產系統位于大壩右岸壩肩1885 m 高程附近,主要供應大壩混凝土、墊座混凝土以及導流底孔封堵混凝土。系統主要由兩座拌和樓組成,配置骨料二次篩分和預冷設施。成品骨料的運輸通過膠帶機輸送至拌和系統。

本工程涉及的膠帶機共有18條,其中運送粗骨料的膠帶機有11條,編號為GJ1-GJ10(其中GJ4分GJ4-1、GJ4-2兩條),總長度約為1100 m 左右;運送細骨料的膠帶機有7條,編號為SJ1-SJ7,總長度約350 m 左右。膠帶機帶寬800~1200 mm、帶速2.5~3.15 m、功率11~75 kW、輸送量為500~1500 t/h、提升高度為0~19.05 m、傾角為0~14.74°、水平長度為22~169.11 m、實際長度為22.2~169.3 m。

粗骨料的輸送路線見圖1,細骨料的輸送路線見圖2,虛線框內為位于洞內的膠帶機,其余位于洞外。膠帶機位于隧洞內的部分高約1.2 m,由槽鋼、角鋼構成,直接安裝在隧洞底板上。隧洞外的部分采用鋼棧橋結構作為支撐。棧橋是用槽鋼、角鋼及鋼板焊接而成的方型桁架結構,底部靠鋼立柱支撐至安裝高程。其中GJ9、GJ10部位的棧橋在桁架外圍設5 cm 厚夾心彩板作為保溫材料,其余部位的棧橋在桁架兩端設60 cm 寬的人行走道,頂部設彩鋼板雨篷。棧橋立柱采用φ219及φ102無縫鋼管焊接而成,柱斷面形式根據結構需要有三角形、正方形及一字形等。底部設柱腳,與基巖固定,頂部設桁架梁支座。立柱高矮不一,最高的達35 m 左右。

膠帶機鋼結構制作及安裝工程量約為261 t,支架鋼結構制作及安裝工程量約為323 t。

單臺膠帶機主要包括驅動裝置、膠帶、機架、機尾滾筒、托滾、拉緊裝置、清掃器、制逆裝置和卸料裝置等部件。

支架包括機頭架、機尾架及棧橋。機頭架和機尾架分別設在單臺膠帶機的頭部和尾部,由槽鋼和角鋼焊接成桁架結構形式。

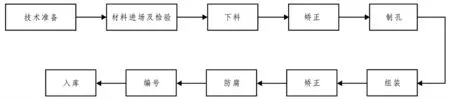

2 膠帶機金結制作程序

圖1 粗骨料輸送路線圖

圖2 細骨料輸送路線圖

膠帶機中的驅動裝置、膠帶、機尾滾筒、托滾、拉緊裝置、清掃器、制逆裝置和卸料裝置等部件在市場上采購成品,其金結部分不再自行加工,文中所述的膠帶機金結制作主要是指支架中的機頭架、中間架、機尾架、桁架式棧橋、支撐立柱立柱、人行道等部(構)件,共計重約323 t。

膠帶機金結制作流程見圖3。

2.1 技術準備

圖3 膠帶機制作流程圖

(1)收到相關圖紙后,由總工程師組織有關技術、試驗、質檢等人員對圖紙、資料和有關文件進行會審,并參加業主或設計單位的交底會,認真做好會審記錄。對于會審中發現的問題,及時向業主和設計人員提出,直到全部清楚后分發相關部門,作為編制、繪制、質量安全、采購等技術文件及加工、安裝的依據。

(2)編制加工制作、運輸、安裝方案。

(3)各部門向車間、作業隊,車間、作業隊向班組逐級進行施工圖紙、技術措施及安全、質量交底。

(4)編寫質量計劃,明確劃分質量職責,設立各工序質量控制點,制訂質量檢驗、試驗計劃。

(5)編寫安全作業方案,進行安全風險分析,確定各種安全風險,編制安全風險防范措施。

(6)選擇合格的材料供應商,確保材料合格。

(7)質檢人員對進廠材料進行檢驗或送檢,確定材料是否合格。

2.2 材料進場及檢驗

(1)材料的進場。根據材料采購計劃選擇合格的材料供應商供貨,材料進場后按品種、規格、檢驗與否分類整齊堆放在規劃好的區域,做好相應的標識、記錄,收集整理好相應的質量證明書,材料堆放區需有適當的防雨、防積水等設施。

(2)材料檢驗。需要檢驗的主要材料有4.8級、10.9級螺栓,Q235A 圓鋼、鋼管、槽鋼、角鋼、板材,低氧焊條,二氧化碳氣保焊絲,油漆等,檢驗標準見相關國家標準。

2.3 基本加工方法

2.3.1 型材與板材的加工

(1)型材槽鋼及角鋼主要用型材剪斷機剪切,管材則采用鋸床進行加工。

(2)厚度δ≤8 mm,采用剪板機進行加工,板材厚度δ≥8 mm 時可用直線和仿型切割機進行加工。

(3)平面須要加工時,采取銑或刨的方法加工,其平面度及表面粗糙度要達到圖紙要求。

2.3.2 矯正及制孔

(1)型材下料后均進行矯正,使其外形尺寸符合相關要求;對于超長件(須拼接的)端頭幾何尺寸須矯正整形到工藝要求,所有的連接鋼板均須矯正,且不允許有毛刺及毛邊。

(2)螺栓孔采取鉆孔成型且無飛邊和毛剌,螺栓孔的允許偏公差應符合相關要求,孔與孔的位置公差應符合相關要求;若未標注則按未注定公差的標準執行。對于重要的高強度螺栓的連接孔采用鉆模鉆孔。

2.4 部件制作要求

(1)部件制作使用的工量具應是經過國家有關部門檢測并在合格的使用期內的量具。

(2)桁架梁的拼焊應先分片組裝,然后進行組裝,組裝時允許偏差應在公差范圍內。

(3)各部件的組裝應在拼裝平臺上進行,其部件的幾何尺寸應按圖放實樣圖,并點上定位裝置;為防止變形,可采用鋼性固定法,以兩人對稱跳焊法進行焊接。

(4)在部件焊接前,應根據鋼結構的特點及圖紙的要求結構材質,結合成熟的焊接工藝,編寫焊接工藝措施,焊接材料要求與被焊接材料匹配,根據焊接材料的要求選好焊機,焊接操作人員須持由國家有關單位發放的上崗操作證或焊工等級證方能上崗,堅決杜絕沒有這一技能的人員上崗。

2.5 棧橋桁架梁的制作(以GJ6的LD-2為例)

桁架梁由四片組成,立聯2片、平聯2片,先制作兩立聯,方法是:

(1)在件[10×4790上,劃線鉆12個φ14的孔,用鉆模鉆12-φ17.5的孔。

(2)在件∠90×8×4790上,用鉆模在兩端鉆12-φ17.5的孔,其位置尺寸用劃線的方法確定(長度方向)。

(3)在件19、件20上用鉆模鉆孔,每一塊板上鉆3-φ17.5的孔。

(4)在拼裝平臺上,按圖放樣劃線,并點上固定樁,將件1與件2用墊板將其調整到一個平面內。

(5)利用φ17.5-0.1×60的定位銷12支,將件19、20與件1、2按圖所示進行固定。

(6)將連接板件18、件17、件16及桿件3、件4按圖定的位置尺寸進行裝置。

檢查無誤后進行點焊,焊接時采用鋼性固定的方法將其固定后進行焊接,若焊接后有變形則要用機械的矯放法將其進行矯正,使平面度(直度)在1/1000的范圍內。上下平聯拼裝與立聯同樣,只是其定位以件21、件23、件27、件26用φ17.5-0.1的插銷將其固定,在圖示的位置上(預先在平臺將鉆有φ17.5孔的板定位好)將各連接板與桿件固定后進行焊接。

(7)桁架梁組焊,將1立聯平置于拼裝平臺上,調整好其幾何尺寸,特別是型材([10、L19)兩端有孔部位的尺寸準確無誤后,將上、下、平聯及另一立聯按圖用插銷φ17.5-0.1將其四件聯到一起,用尺檢查其矩形的對角線,確定后將固定板件31、件31點焊好,再用夾持器將其它有間隙的地方夾緊,然后進行整體焊接,其焊接時采用兩人對稱焊接,自檢后、交檢、轉入下道工序。

(8)各桁架梁間連接板的制作:所有單件按圖示下料后將其矯正矯平,件4、件5先進行銑加工至圖定尺寸,再利用鉆模鉆φ17.5的孔(2/4個拼接面),必須模擬實物進行試拼后方能批量生產。

2.6 立柱的制作(以GJ6、支撐ZL-3為例)

將立柱與蓋梁分別單獨制作后再進行拼焊,其過程為:

(1)將立柱的上頂板、下底板、J2、J6按圖定的厚度加工余量后下料,δ20+2=δ22、δ16+2=δ18,轉機械加工銑或刨平面并鉆孔。

(2)按圖用鋸床下件1φ219×10,要確保兩端面與軸線的垂直度,若長度不夠允許拼接,其方法為加內撐墊管,φ198×8×400,預留6 mm 的間隙,用二氧化碳氣體保護,采用窄間隙焊的方法按多層單道的方法進行對焊。

(3)對于連接桿件,如件3、件4、φ102×7,應在兩端用氧乙炔割焊,對其相貫線(先放樣,作劃線樣板)進行切割,使兩管交接處吻合好后再進行裝配焊接,同時將上下頂板按圖進行裝焊(點焊)。

(4)蓋梁,其型材件1[22a×3340件2[22a×3340下料后檢查其直線度,若直線度達不到要求,可采用火焰矯正方法,對其進行矯正,將加工好的件7按其6-φ21孔的軸線一一進行裝焊,其順序為:①先組焊件7、件8、件9、件10、件6、件5,并完成焊接;②組焊件1、件2、件3、件4,并完成焊接;③將上述分別完成的組件按圖進行組裝,檢查無誤后進行焊接。

(5)將焊好的蓋梁與立柱進行組焊,并完成其焊接,采用兩人對稱焊接。

(6)按序(3)的辦法以圖示將件2、件3、件4、件5及底板進行裝焊,最后整體拼裝,經檢查無誤后進行焊接。

2.7 人行道及屋架的制作

(1)按圖計算整條棧橋人行道及屋架構成的每一單個件的數量,并按圖紙所給的尺寸,將每一種材料下好,將件2、件3、件4制成半成品,其余各件分類存放待裝。

(2)在安裝現場將兩端立柱間的所需橫梁聯接到一起后,再按圖將各件進行裝焊,并將尾面、踏步板、接料板裝上(在起吊部位的層面及人行道踏步板暫不裝焊)。

(3)將整條棧橋安裝完畢,再補焊各起吊處所缺的層面、踏步、護欄等。

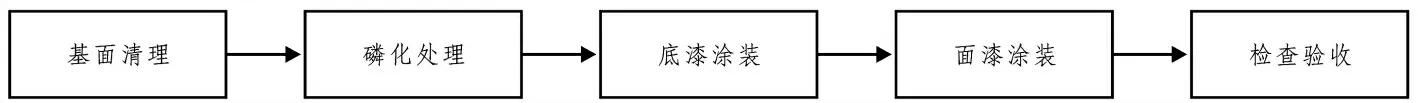

3 防腐

3.1 工藝流程

防腐工藝流程見圖4。

3.2 基面清理

圖4 涂裝工藝流程圖

(1)膠帶機結構工程的油漆涂裝在結構件組拼驗收合格后進行。油漆涂刷前,人工除去制作時所產生的焊渣、飛濺物、焊疤及毛刺,再將需涂裝的鋼構件浸放在酸池內,用酸除去構件表面的鐵銹,酸洗以后用熱水或清水將構件沖洗干凈。整個酸洗過程嚴格按照《涂裝前表面準備——酸洗》JB/T6978-93進行。

(2)基面清理除銹去污質量等級符合《涂裝前鋼材表面銹蝕等級和除銹等級》GB8923-88中的二級要求。

3.3 磷化處理

將基面清理合格的金屬構件按《鋼鐵工件涂裝前磷化處理技術條件》B/T6807-2001進行磷化處理。

3.4 底漆涂裝

待磷化處理干燥后16 h 內,按要求及國家標準規范進行涂裝。

(1)調合紅丹酚醛防銹漆,控制油漆的粘度、稠度,兌制時充分攪拌,使油漆色澤、粘度均勻一致。

(2)將構件高強螺栓連接部位貼保護膜;需現場焊接構件兩側各50 mm 范圍內貼保護膜,暫不涂漆。

(3)刷第一層底漆時涂刷方向一致,接槎整齊。

(4)刷漆時應按照勤沾、短刷的原則,防止刷子帶漆太多而流墜。

(5)待第一遍干燥后,再刷第二遍,第二遍涂刷方向與第一遍涂刷方向垂直,這樣會使漆膜厚度均勻一致。

3.5 面漆涂裝

(1)膠帶機結構底漆漆膜達到表干后再涂裝面漆。

(2)面漆的調制。選擇顏色完全一致的面漆(采用醇酸磁漆,顏色根據業主要求而定),兌制的稀料合適,面漆使用前充分攪拌,保持色澤均勻。

(3)膠帶機結構件面漆涂裝在拼裝場內采用噴涂機進行涂裝施工。

(4)待第一道面漆干燥后,再噴涂第二道。

(5)對于需在現場進行焊接的膠帶機結構件,在現場拼焊工作結束并經驗收合格后,采用人工按要求進行補涂,補涂所采用的防腐材料品種、性能和顏色與制造廠所使用的防腐材料一致。

3.6 涂層的檢查與驗收

(1)表面涂裝施工時和施工后,對涂裝過的工件進行保護,防止塵土飛揚和其它雜物。

(2)涂裝后的處理與檢查。涂層顏色應一致,色澤鮮明光亮,不起皺皮,不起疙瘩。

(3)涂裝漆膜干燥后,干漆膜厚度不小于120μm。

4 成品保護

(1)部件涂裝后,在4 h 之內如遇有大風或下雨時,將結構件加以覆蓋,以防止粘染塵土和水氣,影響涂層的附著力。

(2)部件需臨時圍護隔離,防止踩踏而損傷涂層。

(3)勿接觸酸類液體,防止咬傷涂層。

(4)在部件的顯著部位編號,按規格型號分類包裝,集中堆放,待用。

5 結語

錦屏水電站混凝土骨料膠帶機金結制作、安裝歷時近5個月,現已運行了3年多時間。后期的現場安裝及實際運行效果驗證了膠帶機金結制作工藝合理、裝配孔位準確、安裝方便、焊接牢固、結構穩固,對類似工程具有一定的參考價值。