雙旋流高效自動反沖洗過濾器在含油濁環水處理中的應用

陳升權,林自力,李建勇,閆海賀

(秦皇島萊特流體設備制造有限公司,河北秦皇島 066004)

1 前言

鋼性顆粒狀過濾材料在循環水系統過濾中做為填料得到廣泛的應用,隨著對循環水質的需求的提高,鋼性顆粒狀過濾器的亂層、跑料、過濾精度低、反沖洗難度大、再生效率低等缺點也日漸顯現。隨著高分子合成纖維工業的發展,纖維的物理、化學性能也有了很大的提高,可供選擇的特種功能性纖維種類和數量越來越多。同時,由于廣大科技工作者的努力,不斷革新床層結構,促使其容易反洗再生,導致纖維深層過濾器的應用日益廣泛。各種形式的柔性纖維濾料應用而生,各種結構纖維過濾器技術的發展,也越來越多的應用在生產實際中。纖維材料構成的濾床具有比常規顆粒過濾材料更大的截污容量和過濾精度。

經過特殊技術及工藝處理過的特種功能柔性纖維材料在具有納污高、過濾精度好的特點的同時還具有疏油性好、便于反洗再生、不易板結的特殊屬性。

2 雙旋流高效自動反沖洗過濾器工作原理

2.1 纖維過濾器的種類

目前應用于工業水處理的纖維過濾器有很多種,具有代表性的成果有前蘇聯的濾層高度可調型纖維過濾器、日本的纖維球過濾器、瑞典的刷形纖維過濾器?、韓國的扭扭舞型過濾器和中國的膠囊式纖維過濾器、無囊式纖維過濾器等。可分為:

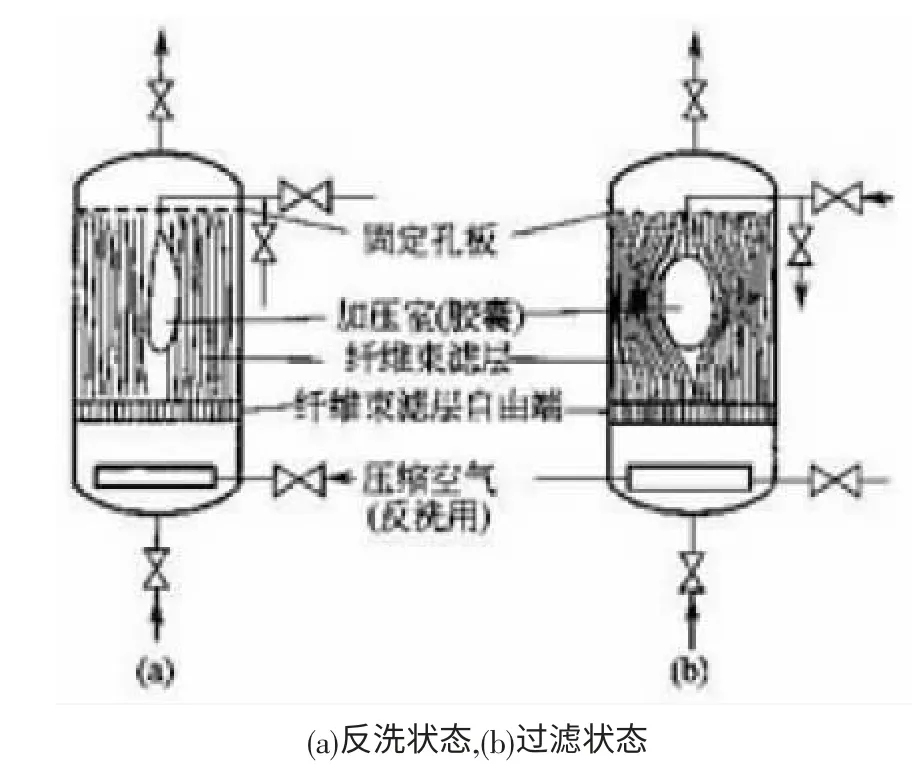

(1)膠囊擠壓式纖維束過濾器

膠囊擠壓式纖維過濾器。將長纖維束懸掛孔板上,裝在過濾設備中,纖維束下掛重錘,纖維層中安裝數個軟質膠囊,運行時將膠囊充水,橫向擠壓長纖維。使纖維層孔隙率和過濾孔徑由大到小漸變分布。反洗時先排凈膠囊中的水,使長纖維束床層得以疏松。再用氣水聯合清洗。在掛裝的長纖維濾層中安裝可充、排水的軟質膠囊,解決了纖維層的壓實、疏松及纖維流失問題,過濾器結構見圖1。

目前使用中存在的一些問題是設備較復雜,除膠囊外,需設有膠囊充、排水系統及充水計量裝置;使推廣使用受到限制。

主要存在問題有以下幾個方面:

圖1 過濾器結構示意圖

a、由于膠囊經常頻繁的充水、排水而導致破裂需經常更換。

b、由于膠囊的阻隔,減小了有效的過濾面積,使過濾器的流量減小,達不到設計流量。

具體見表1 所示。

表1 膠囊擠壓式纖維束過濾有關參數

c、由于膠囊的阻隔,使得過濾器得不到徹底的反洗,纖維濾層內積 泥嚴重,濾料老化,過濾器的過濾、吸附能力下降,出水水質下降。

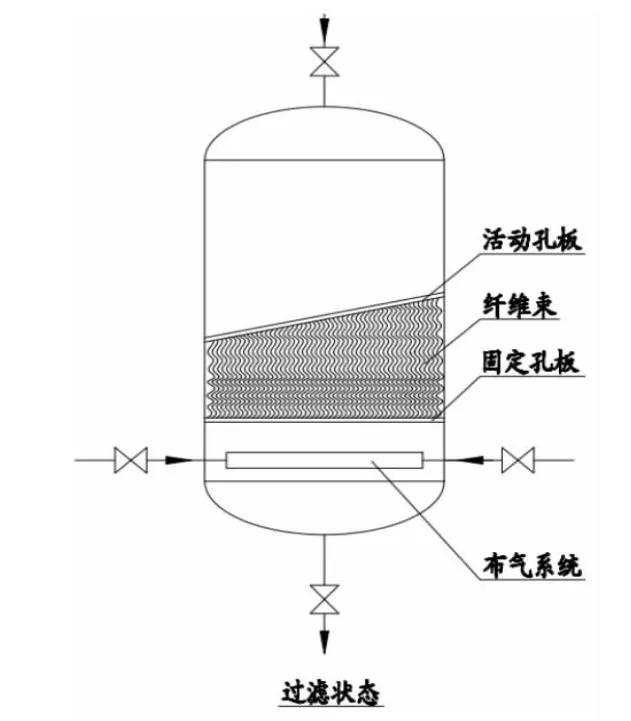

(2)無囊式纖維束過濾器(又稱雙孔板式纖維束過濾器)

無囊式纖維束過濾器將纖維束縱向有序地固定在上下兩塊孔板之間,其中一塊孔板可以在設備內部上、下運動,是活動孔板;另一塊是固定孔板.根據水流方向將該過濾器分為下向流和上向流兩種類型。圖2 所示的是下向流式,即上孔板是活動孔板,下孔板是固定孔板,其工作原理是利用水流壓力使纖維濾料層呈壓實狀態,過濾時水流自上而下推動上孔板(活動板)落下,壓實纖維束見圖3,反沖洗時在反向力的作用下與過濾時反向運動,水流由下而上托起活動孔板,拉直纖維束,使濾料層疏松,配合壓縮空氣在氣--水的聯合反沖洗作用下使截留在纖維濾料層中的懸浮物得以清除。雙孔板式纖維過濾器結構簡單,有效過濾面積較膠囊式的有所提高,是一種新型的纖維過濾裝置。

圖2 無囊式纖維束過濾器結構示意圖

圖3 無囊式纖維束過濾器過濾狀態示意圖

該過濾器在使用中存在的問題主要有以下幾個方面:

a、過濾時容易出現偏流、壁流的間題,出現短路的現象,水流擊穿濾層,使出水的水質質量得不到保證。

b、活動板的壓緊裝置結構復雜、操作難度大。

c、纖維床層一般較薄,過濾性能不穩定,故容易形成表面過濾,截污量小,影響過濾流量。

(3)自壓式纖維球過濾器

纖維球過濾器是在容器內填裝纖維球濾料形成濾床,纖維球濾料是由直徑為30~40 μm 的纖維絲制成的球體,由于纖維球個體較疏松,在濾料床層中纖維球之間的纖維絲可以實現相互穿插,此時纖維球的個體特征已不重要,濾料床層形成了一個整體。床層中纖維球受到的壓力為過濾水流的流體阻力、纖維球自身的重力以及截留懸浮物的重力之和(如果水流從上至下通過濾料層,該壓力在濾料層中沿水流方向是依次遞增的。

所謂自壓,是指不依靠其他裝置,僅靠水流阻力、纖維球自身的重力以及截留懸浮物的重力之和對纖維層的壓縮。當水流自上而下通過濾層時,濾層承受向下的縱向壓力且越往下纖維所受的向下壓力越大。因纖維球其備一定彈性,在壓力作用下濾料層孔隙率和過濾孔徑由大到小漸變分布,濾料的比表面積由小到大漸變分布。這樣就達到了過濾效率由低到高遞增的理想過濾方式,直徑較大、容易濾除的懸浮物可被上層濾層截留,直徑較小、不易濾除的懸浮物可被中層下層濾層截留。在整個濾層中,機械篩分和接觸絮凝作用都得到充分發揮,從而實現較高的濾速、截污容量和較好的出水水質。纖維球過濾污水的現場試驗數據表明,當運行流速在40 m/h 時,運行流速和截污容量均是砂濾池的數倍,出水濁度明顯好于砂濾池。

普通纖維球過濾器存在的不足是:因纖維球表面未經化學處理,具有憎水親油的特性,所以靠近球中心部位截留的雜質難以徹底清除,且設備本體反沖洗結構不合理,效果也不理想,

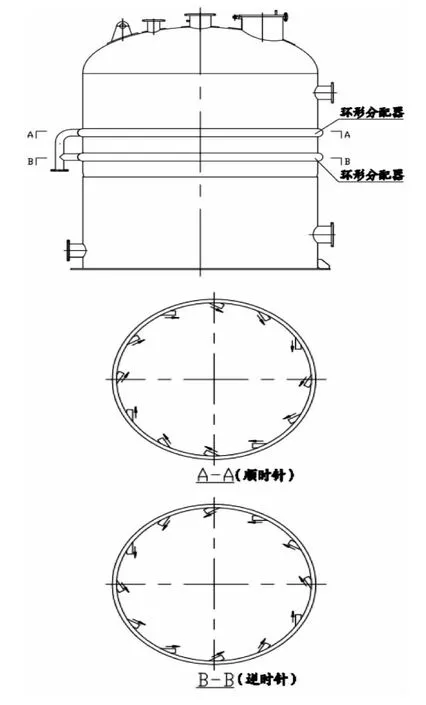

(3)雙旋流高效自動反沖洗過濾器

雙旋流高效自動反沖洗過濾器是一種自壓式纖維球過濾器,見圖4。

圖4 雙旋流高效自動反沖洗過濾器

在保持了一般自壓式纖維球過濾器優點的同時,獨特的反沖洗方式使他對纖維濾料的剪切力和碰撞摩擦力同時發生,通過適當調節反沖水流和氣流的強弱,對剪切力和碰撞摩擦力進行調節。模擬人工對濾料反復揉搓,特種纖維球濾料具有親水憎油的特性,使得反洗更加的徹底有效。

特點:

A、徑向無極變速的反沖洗模式

為實現上述目的,雙旋流高效自動反沖洗過濾器在其圓形筒體壁上,設計了上下兩個反沖洗流體環形分配器,在其內部的圓形筒壁的切線方向上,設計有多個特殊孔型的射流孔,這兩個環形分配器內的射流孔的方向相反,當反沖洗的水流或氣流交替反沖洗時,如上面一個環形分配器處的水流(氣流)帶動纖維球濾料順時針旋轉,下面的環形分配器處的水流(氣流)帶動纖維球濾料就會逆時針旋轉,這兩個旋向不同的水流(氣流)的結合處就會產生巨大的剪切力或碰撞力對纖維球濾料進行反復揉搓,達到徹底、有效地清洗纖維球濾料的作用。

當調整水流(氣流)的壓力時,這兩個旋向不同的水流(氣流)的旋轉速度相應也會發生變化,剪切力或碰撞力也隨之產生變化,能夠實現獨創的徑向無極變速的反沖洗模式。這樣就避免了一般填料式過濾器在反沖洗時濾料只能隨水流(氣流)同時流動,剪切力或碰撞力只能依靠濾料自重而產生的微動力,清洗效果不徹底,且清洗周期長,費時、費水。也避免了一般機械攪拌式清洗時,機械裝置結構復雜,功耗大,濾料易損壞的弊病。

B、迷宮均流式軸向反沖洗模式

另外,雙旋流高效自動反沖洗過濾器在過濾器的底部還設計了迷宮式均流軸向反沖洗裝置。該清洗裝置將過濾器底部軸向分為若干個清洗區域,使反洗水流(氣流)均勻的分配到每一個清洗區域,使每一個反洗區域的流量、壓力相等。在過濾器實現過濾方向的軸向清洗時,保證過濾器整體均勻的清洗。避免了一般過濾器底部反沖洗進氣(進水)為一個容室,一旦濾料層的某個部位先于其他部位松動、膨脹,造成泄壓,其他的濾料就無法實現有效地反沖洗,造成反洗短路,形成反洗失敗。

雙旋流高效自動反沖洗過濾器在反沖洗操作時,徑向反沖洗和軸向反沖洗在自動控制器的控制下,交替進行。有效、徹底的對濾料進行清洗,保證了濾料再生。

C、先進的纖維改性技術

一般的纖維濾料的改性處理,常采用的簡單工藝,及藥液浸泡或藥液浸泡加培烘的工藝,致使藥液不能進入纖維濾料內部,只是在濾料表面附著,所以,用該種工藝處理的濾料壽命短。

特種纖維濾料制作工藝是目前專有技術,它是經過無數次實驗研發出的一種獨特復雜工藝。

加工工藝:清洗處理—高溫藥劑浸泡—常溫真空浸潤—中高溫蒸烤—冷卻整理等過程。

經過該種工藝處理的纖維濾料,藥液能夠在高溫高壓狀態下,進入分子結構內部,長期、有效地發揮親水憎油的效果,對油及懸浮物吸附能力強,反洗再生能力好,即使在原油中長時間浸泡,也能利用常溫水在短時間內清洗干凈的特點。

3 雙旋流高效自動反沖洗過濾器應用效果

3.1 雙旋流高效自動反沖洗過濾器與普通過濾器性能對比

(1)雙旋流高效自動反沖洗過濾器的濾速大,周期長,解決了傳統石英砂過濾器濾速和周期的矛盾,試驗中的纖維過濾最高濾速可達55 m/h 以上,是傳統砂濾器的3 倍以上。一臺纖維過濾器的處理流量是傳統砂濾器的2.5 倍。

(2)雙旋流高效自動反沖洗過濾器的出水水質好,優于傳統砂濾器,在各種濾速下周期出水濁度均穩定在0.2 NTU 左右。

(3)纖維過濾器截污量大,經計算可達17~35 kg/m3,是普通砂濾器的3 倍以上。

(4)與普通砂濾器相比纖維過濾器分區反沖洗更徹底,反洗耗水率低,運行費用低,性價比高,保證了過濾器長期穩定的運行。

(5)經過特殊處理后的獨特功能纖維過濾器對不良水質的適用范圍更寬,對含油污水的處理更有其獨特性。

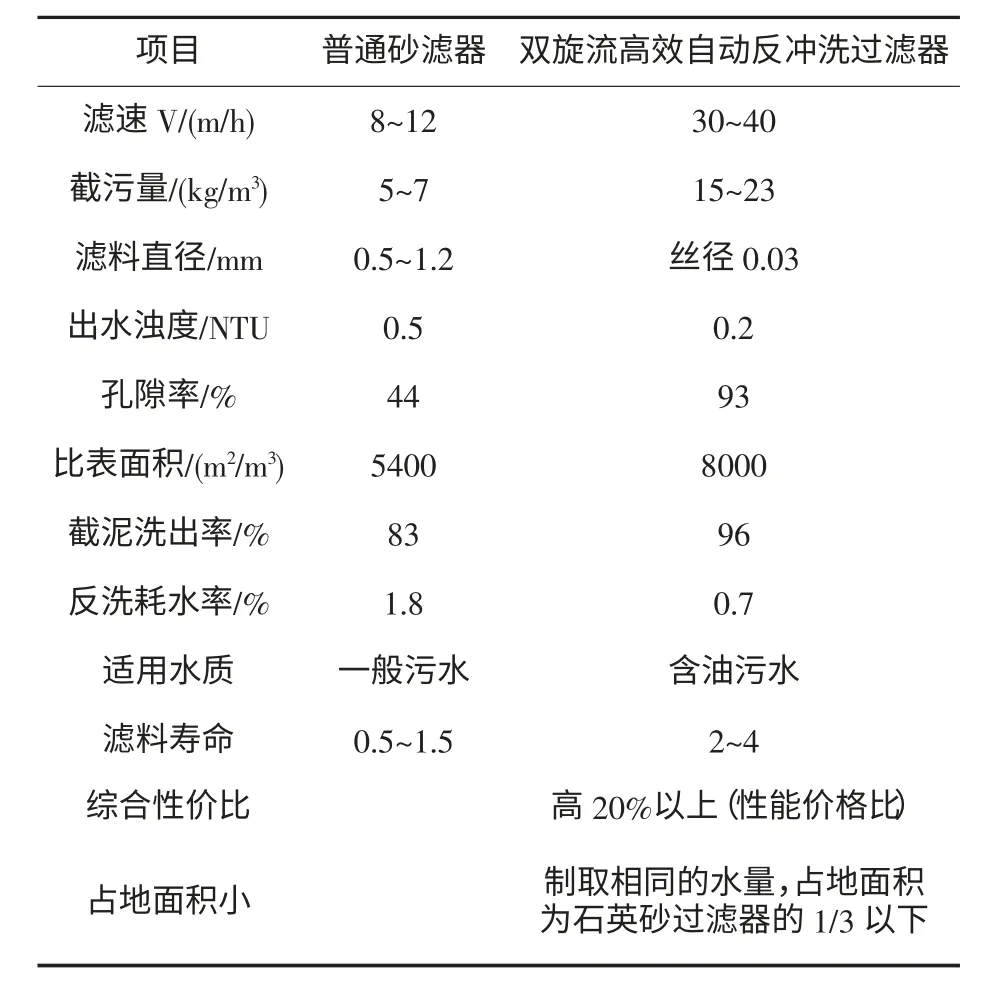

3.2 雙旋流高效自動反沖洗過濾器與普通過濾器參數對比

對比參數見表2。

表2 雙旋流高效自動反沖洗過濾器與普通過濾器參數對比

4 實例

雙旋流高效自動反沖洗過濾器在宣鋼、承鋼等十幾個含油污水循環系統中已經大量投入使用,經檢測,當過濾器進水SS(懸浮物)在80~90 mg/L 時,出水的SS(懸浮物)在8~9 mg/L 之間。當過濾器進水油含量在25~30 mg/L 時,出水的油含量在3~5 mg/L 之間。

5 結論

雙旋流高效自動反沖洗過濾器 是一種新型高效過濾設備,除具有普通纖維球過濾器的優點外,同時也克服了普通纖維球過濾器的缺點。它是一種高效、高精度、耐油污、截污量大的較為理想的過濾設備,在冶金、石油、煤化工等含油污水的處理中,有較大的推廣、適用價值。