汽車空氣阻力和散熱性能的仿真及優化

章林鳳

(北汽福田汽車股份有限公司 集團產品規劃本部,北京 102206)

在當今中國汽車市場,消費需求不斷升級,國家的排放法規政策也越來越嚴格,對于整車在價格、性能、可靠性、舒適性、燃油經濟性、加速性、售后服務的及時性、低使用成本等方面的要求越來越高。空氣阻力[1]是影響燃油消耗主要因素之一,所以最大限度地減小整車空氣阻力是降低油耗的有效方法,降低油耗的同時也能減少排放并降低使用成本。但這會降低散熱系統冷卻空氣流速,即影響整車散熱性能,整車將無法滿足在高溫環境下的作業。

本文介紹的國內某自主品牌卡車開發項目,在產品實車性能測試階段,發現整車油耗及散熱系統水溫偏高,難以形成產品競爭力。最后通過仿真分析,對整車駕駛室頂部導流罩和發動機艙的形狀進行優化設計,減少了空氣阻力,同時大大降低整車散熱系統的水溫,提高了產品競爭力。本文中采用的PowerFLOW分析軟件是多年以來汽車行業中空氣動力學的標準工具[2-4],擁有全面的、成熟的熱分析能力,其發動機散熱性能的仿真精度在以往的成功案列已被證實[5-7]。

1 仿真數學模型

流體仿真使用格子玻爾茲曼方程(LBE)算法進行。這種方法在文獻[8,9]中有大量詳細描述,這里作簡要的概述。

從動力學理論出發,玻爾茲曼方程描述了一種代表性的顆粒以及它們如何演變為流體。玻爾茲曼方程可以寫成下列形式,見式(1):

式中:f為速度的概率分布函數;θ為碰撞算子。

在一個格子的形式中,這樣的方程可以表示為代數方程組的每個狀態的概率分布fi:

一個格子BGK碰撞項:

式中:τ為弛豫時間和為格子平衡態分布函數,用速度表示為[10]:

通過定義速度分布函數,液體動力學變量例如密度和速度可以寫為:

通過所有i狀態碰撞項求和等于零,LBE進行質量和動量守恒:

使用修改后的基于原始的RNG公式K-ε模型建立湍流效應模型[11,12]:

這基于湍流模型的LBE,傳遞出流動歷史和上游信息,并包含考慮非線性雷諾應力的高階項[13]。通過解決下面的偏微分方程,評估在溫度中的變化:

通過修改LAX-Wendroff格式的時間有限差分等來求解湍流和溫度方程。

2 仿真幾何模型

開發facetized格式的卡車幾何模型。此幾何模型是來自車輛的CAD模型,用于空氣動力學以及熱學仿真。為了達到最大精度的目的,圖1為卡車幾何模型。

3 仿真的邊界條件

3.1 仿真優化工況

空氣動力性能和散熱性能仿真優化工況如下:

a)發動機散熱系統性能極限工況:以風扇轉速為3 200 r/min、車速13.3 km/h進行;

b)空氣動力學性能工況:以車速100 km/h進行仿真計算。

仿真是基于車輛三維模型,仿真分析結果采用設計優化后理論分析數據和試驗數據進行比較判定。

3.2 數字風洞設置

將facetized格式的幾何模型放入數字風洞中,數字風洞帶有邊界條件和更多工況參數,如指定的工作條件和熱交換性能等。數字風洞是用來重現公路行駛條件,即非常低的障礙和完全移動的地板。因此,卡車的車輪設置為一個旋轉的面體邊界條件。

3.3 冷卻模塊安裝

冷卻模塊安裝由中冷器及散熱器兩個熱交換器組成,這兩個熱交換器用多孔介質建模。對于熱仿真,來自冷卻液流動的熱量和交換到空氣中的熱量通過“PowerCOOL”加入耦合。零部件供應商提供的冷卻器壓降特性以及熱的特點,分別如圖2和圖3所示。

散熱性能仿真使用的風扇模型為完整的幾何形狀,風扇是帶有風扇轉速的模塊化模型。在空氣動力學仿真中,風扇幾何模型已被刪除,且除去風扇的影響,通過對風扇模型的內部線刪除來實現。

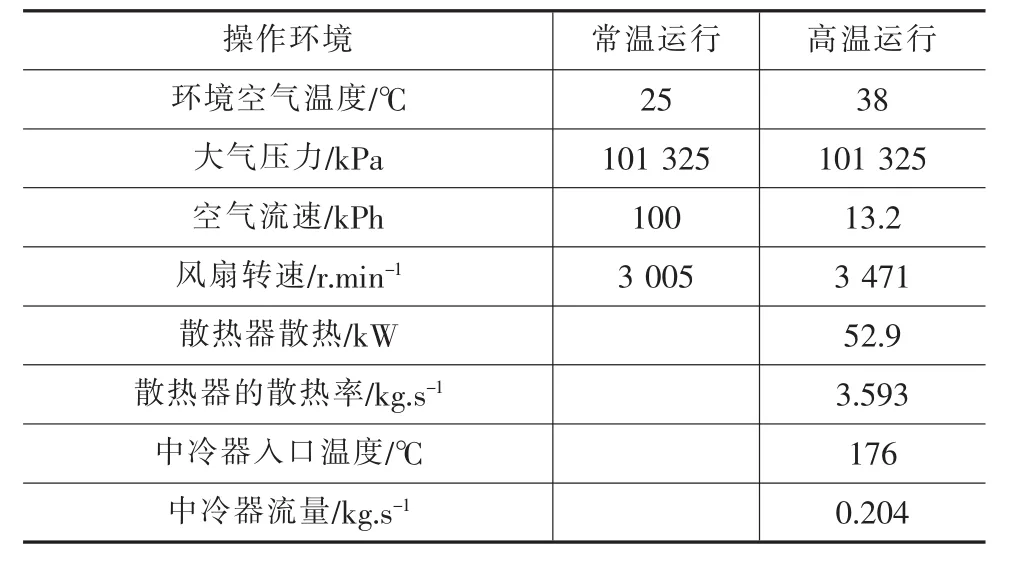

表1 CFD模型的工況

4 整車空氣阻力的仿真及優化

整車的總體空氣阻力是影響空氣動力性能的主要參數。然而,除了用總體空氣阻力數據外,也可以充分利用流場數據,研究環繞整個卡車的空氣流動行為,進行阻力的細化、量化描述,來指導設計優化。圖4顯示:優化前,導流罩的初始設計沒有足夠的停滯區來轉移空氣流量,達到避免汽車貨廂前方空氣存在的目的;除了大型高壓區,在駕駛室頂上方的流動顯示了一個大的分隔區,導致顯著的總壓力損失;此外,還有部分高壓空氣流量流入駕駛室后端和車廂之間的間隙。

在綜合分析結果的基礎上,需要重新設計一概念車頂導流罩。基于審美造型因素,重新設計的車頂導流罩高度不得超過原車頂導流罩,最好解決辦法是設計一種更加陡峭的導流罩角度。

圖5中的概念分析表明,優化后重新設計的車頂導流罩以一種更好的方式轉移空氣流動。因此卡車貨廂前方的空氣停滯、車頂上方及高壓空氣流量流入間隙大部分得以避免。表面壓力顯示,關于車廂前方的角落部分,仍然有一些需要特別優化的潛力,這需要微調的車頂導流罩形狀。

相對于原車,通過優化后設計變更獲得減少阻力約14%。

由圖6可見:駕駛室本身的阻力實際上是增加的,這是由于車頂導流罩角度較陡,造成更高的壓力。顯然,車廂前方壓力較低,其中基線顯示風阻進一步增加,而優化修改后的設計風阻顯著減少。

基于這些結果,采用兩種車頂導流罩裝車,進行道路試驗燃油消耗測試數據顯示,優化后的設計帶來7%左右燃油效率的提高,占風阻降低效率的一半。這與卡車燃油效率研究的結果非常一致,即動力的50%~60%用于克服高速行駛時的空氣阻力[1]。

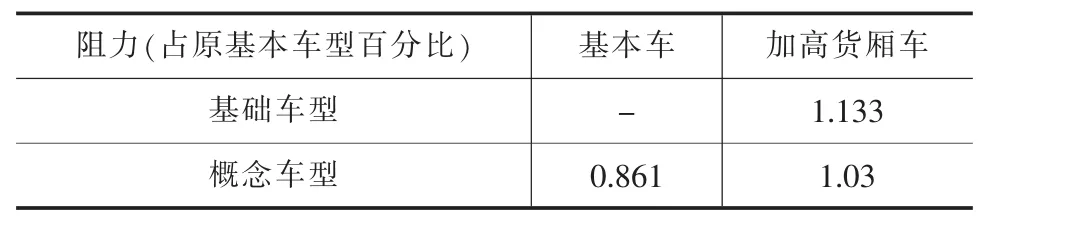

表2為同一底盤不同高度貨廂車型外流場分析。可以看到,相對于原車,無論哪一種車頂導流罩設計,車廂前方上都有較大的空氣流體沖擊。流體離開導流罩更多地沖向車廂,導致車廂前部的壓力更高。盡管如此,導流板優化設計依然貢獻了9.1%的改善。

表2 標準化風阻對比 %

5 整車散熱性能的仿真及優化

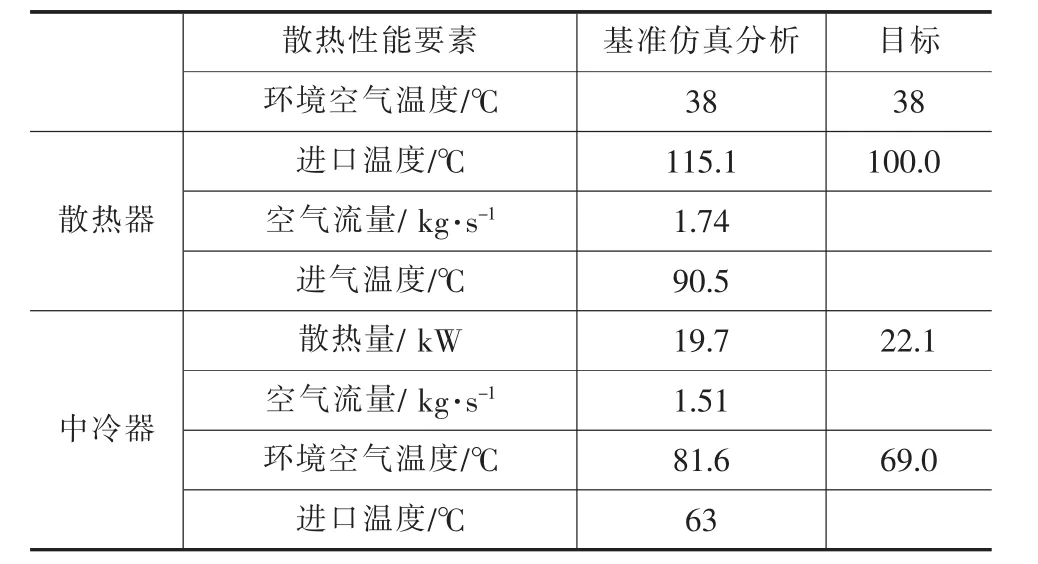

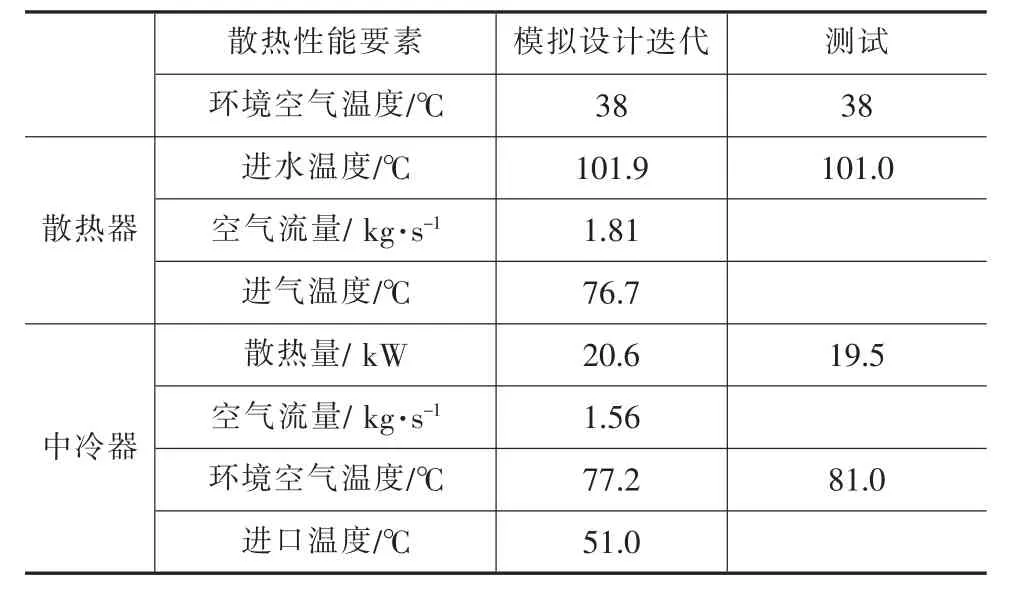

這部分工作涉及的主要參數是散熱器進口冷卻液溫度、中冷器出口溫度以及冷卻空氣流速。所有的數值分析,在相同的車輛運行工況下(見表1)進行。基準(原車)的仿真結果顯示冷卻液溫度明顯高于設計目標,如表3所示。在高溫惡劣的工況下運行,整車散熱性能測試結果數據顯示無法滿足性能目標要求。

表3 基準仿真結果和冷卻性能目標對比

表4 測量數據和CFD預測數據

從發動機窗流場的詳細分析可以看出散熱性能不足的幾個原因。如圖7所示,冷卻模塊左、右側有顯著的熱流量再循環以及散熱模塊內逆向流動。此外,風扇罩內的氣流量再循環,阻塞了通過散熱器的空氣流動的途徑,因此導致散熱性能較差的主要原因是發動機窗、風扇護風罩的形狀設計。

從分析看出:在冷卻模塊的側面、頂部和底部,增加防止空氣流再循環的隔板,可以改善冷卻模塊的散熱性能。比較表3和表4,這個簡單的優化設計增加隔板方案確實顯著降低進入冷卻模塊空氣的溫度,實現了散熱器頂部水室溫度降低效果,散熱器不會過熱并保持車況穩定。從表4可以看出,測得的數據與計算結果吻合良好。

因為在道路行駛測試工況下沒有非常精確的控制測試條件,以及考慮散熱器性能的不穩定性,保留2℃設計余量。如果能在精確定義工況下進行仿真分析,可以減少這種設計余量。增加隔板方案實施后,進行仿真。圖8和圖9表明在冷卻模塊中仍然存在反向流動和漩流問題。因此,進行更多仿真分析用來解決這些問題,尋求全面優化的可行性方案。

為了實現進一步清除仍然存在的少量逆向流動和部分漩流,需要全方位的仿真優化且保留冷卻模塊散熱余量,以保證未來更嚴格的排放法規或發動機性能的升級。

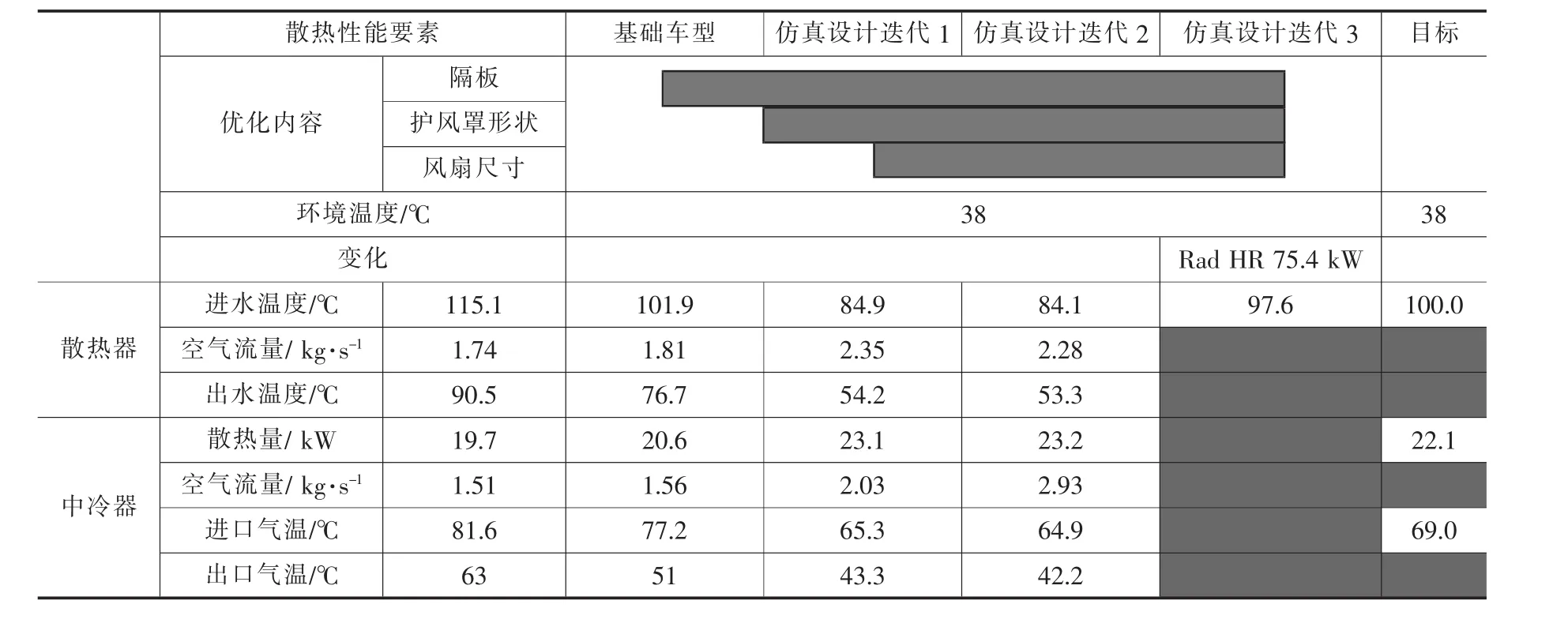

附加迭代設計:將風扇導流罩(護風圈)結構及風扇尺寸進一步優化。散熱器上水室溫度最終可以達到84.1℃,大大低于目標。對于這樣的結果,在散熱量增加40%的工況負荷下,完成了最終的數字測試,且散熱器頂部的水室溫度也仍然沒有超過目標。道路測試水溫數據顯示,對于無論是以后整車更換更大動力發動機或減排,優化的散熱模塊也能有足夠的散熱能力來滿足散熱量增加的需求。

表5為所有熱仿真結果的匯總。進一步優化風扇導流罩(護風圈)流體分析,顯示完全除去了空氣反向流動,同時護風罩內空氣渦流也大大減少,如圖10所示。

表5 所有方案散熱器和中冷器有顯著改善的熱仿真結果匯總

6 結論

仿真優化后,整車的空氣阻力減少14%,降低油耗7%左右;散熱器出水溫度降低了37.2℃,進水溫度降低31℃。數據表明,在較短的時間內,卡車的空氣動力性能和散熱性能都顯著的改善。同時,讓我們很好認識和理解流體細節,并以非常可控方式減少了相當程度不利的空氣流動現象,取得了良好的效果。

[1]K.Salari et al,“DOE Heavy Vehicle Systems Review”[J],April 18-20,2006.

[2]R.Lietz,S.Mallick,S.Kandasamy,H.Chen,“Exterior Airflow Simulations Using a Lattice Boltzmann Approach”[C],SAE 2002-0154.

[3]K.Horrigan,B.Duncan,P.Sivakumar,A.Gupta and Alec Wong, “Aerodynamic Simulations of a Class 8 Heavy Truck:Comparison to Wind Tunnel Results and Investigation of Blockage Influences”[C].SAE 2007-01-4295.

[4]B.Duncan,S.Senthooran,D.Hendriana,P.Sivakumar,D.Freed,M.Gleason and D.C.Hall, “Multi-Disciplinary Aerodynamics Analysis for Vehicles:Application of Exter-nal Flow Simulations to Aerodynamics,Aeroacoustics and Thermal Management of a Pickup Truck”[C].SAE 2007-01-0100.

[5]A.Alajbegovic,B.Xu,A.Konstantinov,J.Amodeo and W.Jansen,“ Simulation of cooling airflow under different driving conditions”[C].SAE 2007-1-0766.

[6]B.Bhatnagar,D.Schlesinger,A.Alajbegovic,J.Beedy,K.Horrigan,F.Sarrazin and B.Xu,“Prediction and optimization of a class 8 truck cooling performance”[C].SAE 2007-01-4111.

[7]C.L.Lafferty,A.Alajbegovic and K.Horrigan, “Underhood Thermal Simulation of a Class 8 Truck” [C].SAE 2007-01-4280.

[8]S.Chen and G.D.Doolen,“Lattice Boltzmann method for fluid flows” [J],Annual Review of Fluid Mechanics,30:329-364,1998.

[9]S.Succi,The Lattice Boltzmann Equation for Fluid Dynamics and Beyond [M],Series Numerical Mathematics and Scientific Computation,Clarendon Press,Oxford,2001.

[10]D.d’Humieres,P.Lallemand and Y.H.Quian,“Lattice BGK models for Navier-Stokes equations”[J].Europhysics Letters,17(6):479-484,1992.

[11]V.Yakhot,and S.A.,Orszag,“Renormalization Group Analysis of Turbulence.I.Basic Theory” [J].Sci.Comput.,1(2),3-51,1986.

[12]V.Yakhot,V.,S.A.Orszag,S.Thangam,T.Gatski,and C.Speziale, “Development of turbulence models for shear flows by a double expansion technique” [J].Phys.Fluids A,4 (7),1510-1520,1992.

[13]H.Chen,S.A.Orszag,I.Staroselsky,and S.Succi,“Expanded Analogy between Boltzmann Kinetic Theory of Fluid and Turbulence”[J].J.Fluid Mech.,519:307-314,2004.

[14]T.Hallqvist,“The Cooling Airflow of Heavy Trucks - a Parametric Study”[C].SAE 2008-01-1171.

[15]PowerFLOW User’s Guide[C].Release 4.1,Exa Corporation,Boston,Massachusetts,2008.

[16]PowerCOOL User’s Guide,Release 4.1,Exa Corporation,Boston,Massachusetts,2008.