退刀槽對軸類零件強度的影響研究?

許樹勤,趙建琴,李 陽

(北京工業大學 耿丹學院,北京 101301)

0 引言

在加工內外螺紋時,為了保證刀具從螺紋退出且不傷刀具,在軸上需要設置退刀槽。在退刀槽處會產生應力集中,使軸的使用壽命降低,甚至導致軸的失效。由于退刀槽尺寸較小,設計中一般只通過軸所要承受的載荷大小來選取安全系數,往往會忽略退刀槽對軸類零件的強度影響。

本文以M10螺紋軸不同螺距退刀槽為例,根據文獻[1]和文獻[2]將軸簡化為二維模型進行有限元分析。通過有限元分析確定退刀槽處的應力集中位置及應力集中區域的大小;使用模擬含退刀槽軸的金屬塑性板材進行拉伸試驗,確定退刀槽對塑性材料的影響(材料Q235冷壓鋼板,厚度1.16mm);用模擬含退刀槽軸的塑性金屬棒材進行拉伸試驗,確定三維軸轉化二維平面的合理性(材料Q235棒料,外徑Φ10);通過模擬含退刀槽軸的脆性金屬棒材確定退刀槽對脆性材料的影響(材料HT200棒料,外徑Φ10)。

1 退刀槽的有限元分析

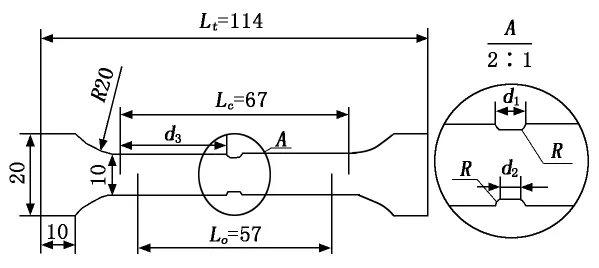

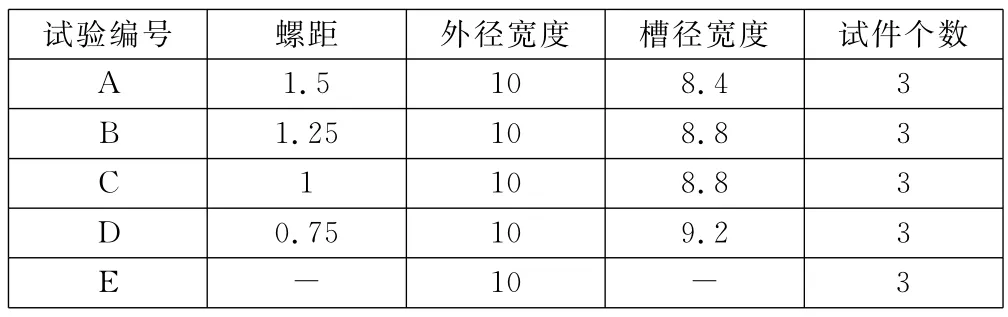

將M10螺紋軸轉化為二維板材進行分析,通過不同螺距建立4個有限元試驗模型,并用ANSYS有限元分析軟件進行分析。退刀槽有限元模擬模型和金屬板材拉伸試樣的二維圖如圖1所示。有限元模擬模型的參數如表1所示。圖1中,Lt為試件總長,Lc為平行長度,Lo為原始標距。

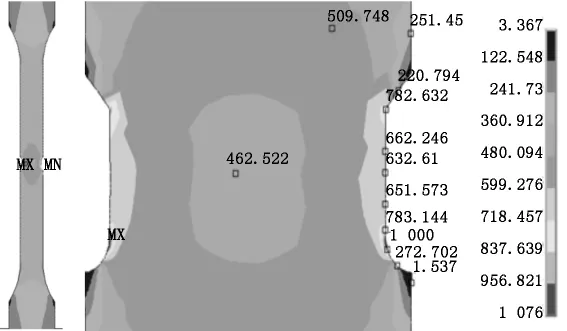

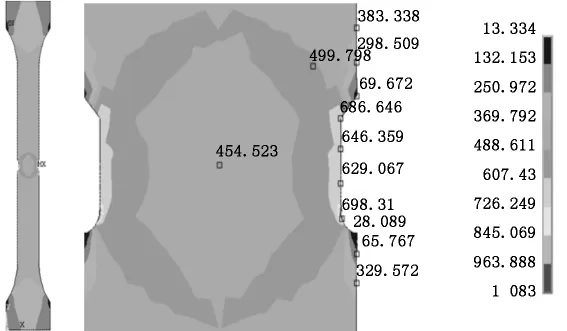

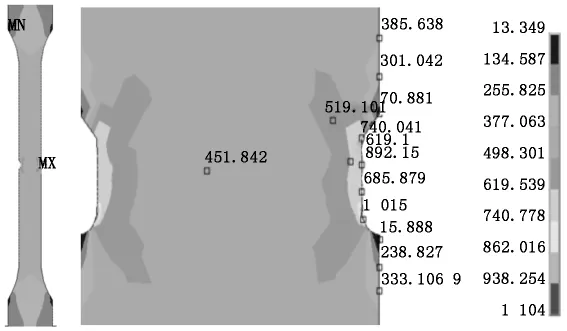

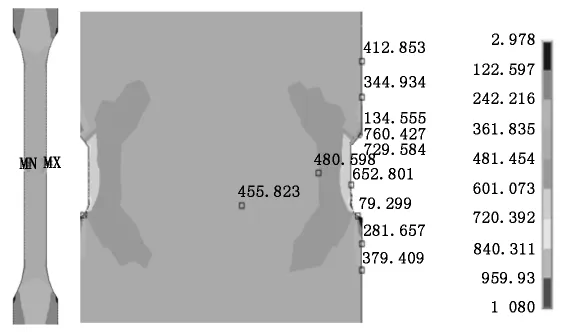

材料彈性模量E=200GPa,泊松比μ=0.3,單元類型選擇平面8節點單元。在網格劃分時,選擇三角形網格,在退刀槽圓弧倒角處進行局部4級網格細分。在施加約束時,底邊進行Y方向約束,底邊中心節點進行X方向約束。在頂邊施加均布位移載荷,按最大相對伸長0.2%估算。4個試驗的退刀槽有限元模型應力分布如圖2~圖5所示。

圖1 試驗模型二維圖

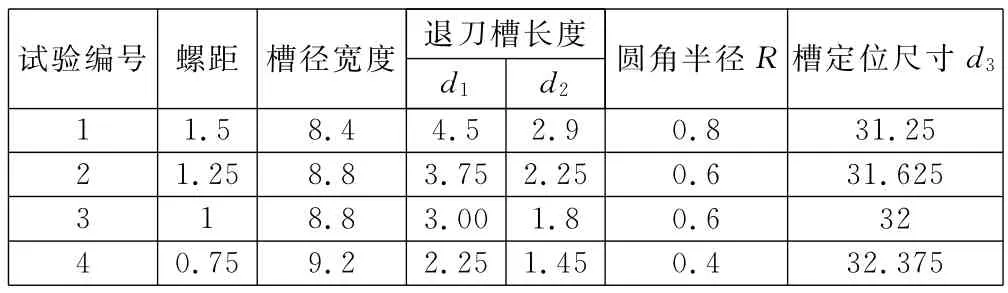

表1 試樣參數表

從圖2~圖5可以看出退刀槽的應力集中區域的范圍,通過有限元分析軟件可以確定區域的大小為倒角半徑R的12%。應力集中區域等效應力最大值相差不大,可以確定應力集中系數與螺距無關。有限元軟件雖然可以模擬應力集中情況,但是無法模擬現實中軸受力時退刀槽應力集中處材料的局部硬化所帶來的承載能力變化,也無法給出斷裂情況。尚需金屬材料拉斷試驗模擬軸斷裂情況,將有限元模擬與試驗結果進行綜合分析。

圖2 試驗1等效應力分布圖

圖3 試驗2等效應力分布圖

圖4 試驗3等效應力分布圖

圖5 試驗4等效應力分布圖

2 金屬板材拉伸試驗

使用電子萬能試驗機DNS-100(長春試驗機研究所生產)進行Q235金屬板材拉伸試驗,共進行5組拉伸試驗,每組試樣3個。試件標距67mm,板材寬度10mm,厚度1.16mm,拉伸速度1mm/min。金屬板材拉伸試樣參數如表2所示(其中,第E組試驗的試樣為光軸)。金屬板材拉伸試驗數據取試驗平均值,如表3所示。

表2 金屬板材拉伸試樣參數

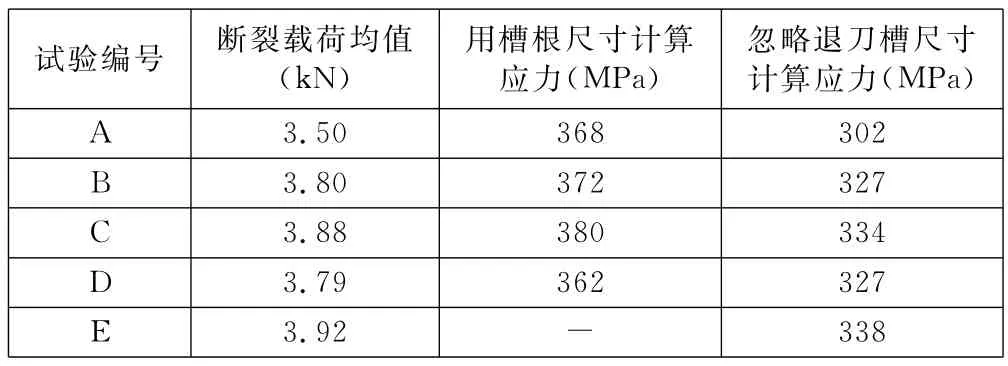

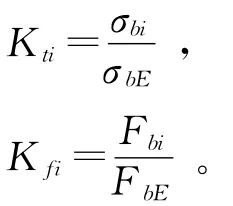

表3 金屬板材拉伸試驗數據

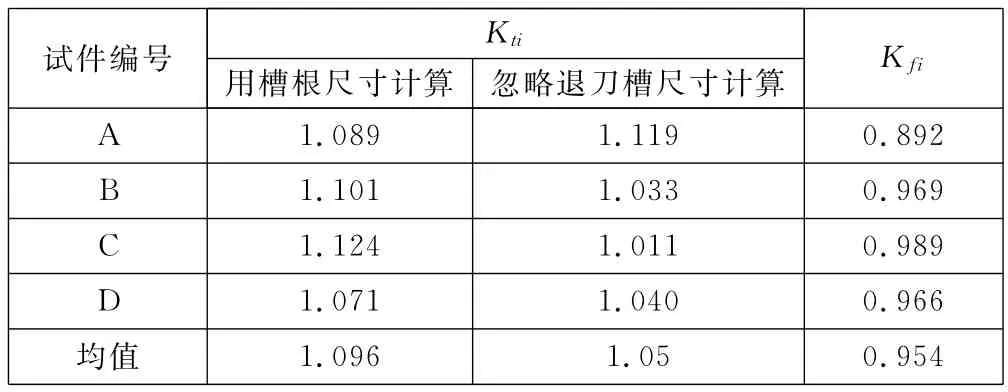

為了定量表達退刀槽對零件強度的影響,給出第i組試驗的應力系數Kti,承載能力系數Kfi,計算結果列于表4。Kti和Kfi的表達式為:

其中:σbi、Fbi分別為第i組試驗的斷裂應力、斷裂載荷;σbE、FbE分別為第E組試驗的斷裂應力、斷裂載荷。

表4 金屬板材承載能力系數表

通過金屬板材拉伸試驗數據分析,可以看出塑性材料的應力集中系數并不大,承載能力系數并未降低很多。以試驗A的數據為例,退刀槽截面積減少了16%,但是承載能力只減少了10%。這是因為退刀槽應力集中區域很小,在受到拉力時應力集中區域發生硬化,微觀上來看承載能力不僅沒有降低反而有所提升。所以在使用塑性材料來設計帶退刀槽的軸類零件時,由于退刀槽應力集中處局部塑性變形帶來的硬化,可僅考慮有效面積的減小帶來的承載能力的降低。

3 金屬棒料拉伸試驗

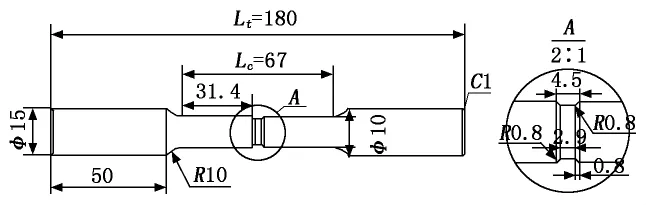

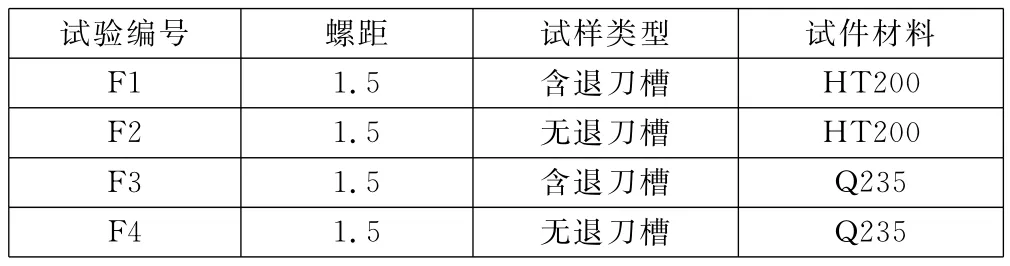

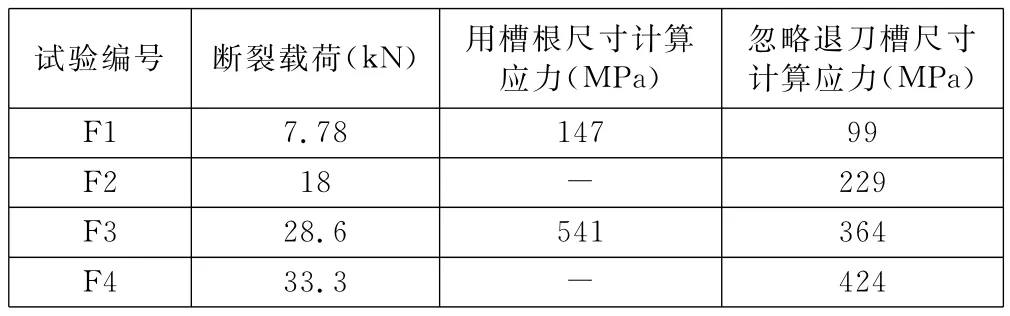

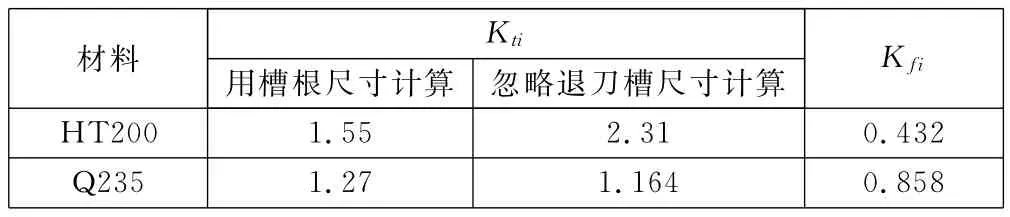

使用電子萬能試驗機DNS-100進行Q235金屬棒料和HT200棒料拉伸試驗。以M10螺紋軸螺距p=1.5的退刀槽為例制作4個棒料拉伸試件。金屬棒料拉伸試樣的二維圖如圖6所示。金屬棒料拉伸試樣參數如表5所示。金屬棒料拉伸試驗結果如表6所示。退刀槽處的應力集中系數和金屬棒料的承載能力系數如表7所示。

圖6 金屬棒料試樣模型

表5 金屬棒料拉伸試樣參數

表6 金屬棒材拉伸試驗結果

表7 金屬棒料承載能力系數表

通過棒材試驗F3與板材試驗A對比,發現承載能力系數試驗結果在誤差5%范圍之內,所以板材試驗結果有效。對于脆性材料,在槽根尺寸計算應力的情況下,應力集中系數為1.55;在忽略退刀槽尺寸計算應力的情況下,應力集中系數為2.31,承載能力系數為0.432。

4 結論

退刀槽對軸類零件的強度影響,包括有效面積的減小和應力集中兩方面。在進行含有退刀槽的軸類零件設計時,對脆性材料,若按照退刀槽處的有效面積計算,還需把平均載荷放大1.55倍;若忽略退刀槽帶來的面積減小,則需把平均載荷放大2.31倍。對塑性材料,由于局部塑性變形帶來的硬化,可僅考慮有效面積的減小帶來的承載能力的降低。

[1]成大先.機械設計手冊[M].北京:化學工業出版社,2004.

[2]鋼鐵研究總院,濟南試金集團有限公司,寶山鋼鐵公司.GB228-2002金屬材料室溫拉伸試驗方法[S].北京:中國標準出版社,2002:1-34.

[3]鄧凡平.ANSYS10.0有限元分析自學手冊[M].北京:人民郵電出版社,2009.

[4]吳磊.螺紋退刀槽應力分析[J].機械工程師,2010(6):97-98.

[5]韓發乾,趙華芬.氣缸套支承肩退刀槽處斷裂的原因及對策[J].內燃機配件,2001(1):25-27.