葉片線監(jiān)控與數(shù)據(jù)采集系統(tǒng)開發(fā)與設計

段榮華

(紅塔集團大理卷煙廠 制絲車間,云南 大理 671000)

1 葉片線工藝流程與設備及監(jiān)控功能分析

1.1 葉片線工藝流程與設備

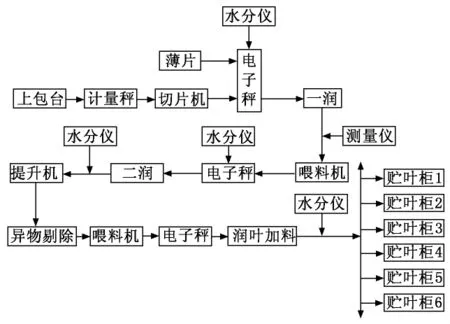

葉片線整個生產流程分為上煙包、切片、一潤、二潤、異物剔除、潤葉加料和貯葉等7個基本工序,如圖1所示。整個生產線主要由切片機、超級回潮機(一潤)、熱風潤葉機(二潤)、異物剔除機、潤葉加料機、貯葉柜、喂料機、振動輸送機、帶式輸送機、電子秤、計量秤、水分儀等組成。生產流程中的每一道工序都由相應的設備來完成,各生產工序之間用振動輸送機或帶式輸送機來連接,構成了生產流水線。各工序的工藝任務如下:①上煙包:按葉組配方要求,將不同等級的煙包拆掉外包裝箱,均勻地放在上包臺上,通過平臺計量秤對煙包進行稱重計量;②切片:計量后的煙包由切片機切成厚度為220mm~230mm的煙片;③超級回潮(一潤):首先按一定比例將薄片摻兌到煙片中,然后對煙片進行松散、加溫和加濕,制成具有一定溫度和水分的葉片;④熱風潤葉(二潤):對一潤中沒有松散的煙片進行再次松散、加溫和加濕,使葉片的水分和溫度更加穩(wěn)定一致;⑤異物剔除:剔除葉片中的非煙草雜物,提高葉片的純凈度;⑥潤葉加料:對葉片均勻、準確地施加糖料,調整葉片的含糖成分,改善葉片的品質;⑦貯葉:將葉片貯存一定的時間,使葉片充分均勻地吸收糖料和水分,為下一步的切絲工序作準備。

1.2 數(shù)據(jù)采集與控制功能

1.2.1 數(shù)據(jù)采集

數(shù)字量包括光電管狀態(tài)、接近開關狀態(tài)、限位開關狀態(tài)、按鈕狀態(tài)、隔離開關狀態(tài)、空開狀態(tài)、380V交流電源檢測繼電器狀態(tài)、24V控制電壓檢測狀態(tài)、網(wǎng)絡供電電壓檢測狀態(tài)等。模擬量主要包括電子秤的瞬時流量和累計重量;一潤、二潤入口與出口葉片水分、溫度;加水瞬時流量和累計量;蒸汽瞬時流量和累計量;潤葉加料后的水分、溫度;料液的料位、料溫和瞬時流量等。只有準確地采集到這些過程數(shù)據(jù),才能對生產過程進行PID控制和集中顯示生產過程參數(shù)。

圖1 葉片處理線流程圖

1.2.2 控制功能

(1)數(shù)字量控制。①電動機順序啟停:切片機前的各臺帶式輸送機由檢測煙包的各組光電管進行順序啟停控制,以保證給切片機連續(xù)均勻地喂料,此外,各臺電子秤前的喂料機底帶和陡角帶由檢測高、中、低料位的各組光電管進行順序啟停控制,以保證給電子秤連續(xù)均勻地喂料;②指示燈:以發(fā)平光、閃光、不發(fā)光或者發(fā)光顏色的變化等方式引起操作者注意或者指示操作者進行某種操作,并用以指示設備處于某一種狀態(tài)或指令正在執(zhí)行或已被執(zhí)行;③電磁閥:用于控制壓縮空氣、蒸汽、料液和水等管路中閥門的開啟和關閉。

(2)電動機變速控制。在生產過程中,許多設備應根據(jù)情況調整電動機轉速以滿足不同工況的需要。

(3)電動機正反轉控制。喂料機和貯葉柜的布料小車在工作時按一定規(guī)律做往復運動,要求對布料小車的電動機進行正反轉控制。此外,貯葉柜上下層柜底帶電動機要求進行正反轉控制,以滿足進柜、倒柜和出柜等不同需要。

(4)整線集中控制。整個生產線的設備比較分散,且占線很長,現(xiàn)場開關只能用于控制單個設備,無法對整線設備進行協(xié)調控制,對整線的所有設備進行組合控制,有利于整個生產流程各環(huán)節(jié)之間的相互協(xié)調和銜接。

(5)模擬量PID控制。整個葉片線生產流程中,應對關鍵過程和特殊過程進行PID控制。關鍵過程PID控制,是指在一潤和二潤工序中對加水比例進行PID控制,以保證加工后葉片水分在工藝要求的范圍內。特殊過程PID控制,是指對潤葉加料比例進行PID控制,以使糖料按一定比例準確地施加到葉片上。在關鍵過程和特殊過程的PID控制中,加水流量或加料流量是以葉片流量為基準的,葉片流量穩(wěn)定與否直接影響加水比例和加糖料比例的準確性,故要對電子秤流量進行PID控制以恒定葉片流量。

2 葉片線監(jiān)控系統(tǒng)開發(fā)設計

2.1 監(jiān)控與數(shù)據(jù)采集系統(tǒng)總體結構

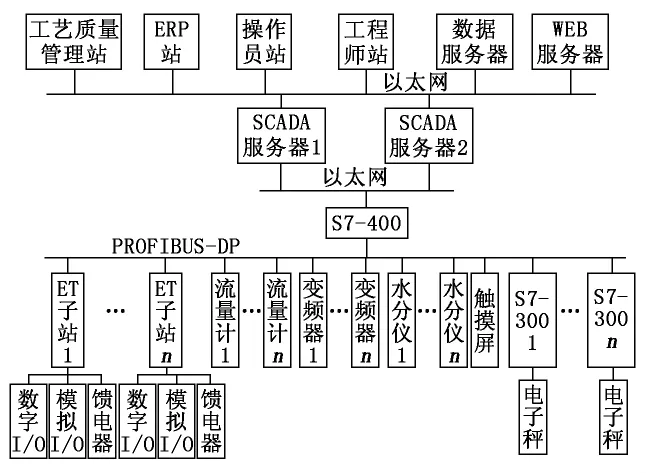

葉片線監(jiān)控與數(shù)據(jù)采集系統(tǒng)整體結構框圖如圖2所示。上位機系統(tǒng)由兩臺SCADA服務器、數(shù)據(jù)服務器、WEB服務器、工程師站、操作員站、ERP站和工藝質量管理站等組成。上位機系統(tǒng)通過TCP/IP以太網(wǎng)構建通信網(wǎng)絡,所有設備都掛接到一臺可網(wǎng)管以太網(wǎng)的交換機上。SCADA服務器負責采集下位機系統(tǒng)的數(shù)據(jù),采用兩臺SCADA服務器實現(xiàn)雙機冗余,當一臺SCADA服務器出現(xiàn)故障時,系統(tǒng)會自動切換到另一臺SCADA服務器上工作,提高了系統(tǒng)的可靠性和安全性。數(shù)據(jù)采集、數(shù)據(jù)維護和數(shù)據(jù)歸檔、網(wǎng)頁發(fā)布分別由多臺不同的服務器獨自承擔,減少了單個服務器的數(shù)據(jù)吞吐量和工作量,提高了整個系統(tǒng)的運行速度和可靠性,保證了生產過程監(jiān)控的實時性。此外,SCADA系統(tǒng)還為工藝質量管理系統(tǒng)和ERP系統(tǒng)提供了必要的基礎數(shù)據(jù),與工藝質量管理系統(tǒng)和ERP系統(tǒng)進行了有效的集成,實現(xiàn)了生產管理信息化的要求。下位機系統(tǒng)由S7-400PLC主站及其ET子站、S7-300PLC從站、觸摸屏、水分儀、流量計和變頻器等一些智能設備組成,所有設備通過DP接口掛接在PROFIBUS-DP總線上。主站選用帶有DP接口的CPU 414-3DP模塊,配置CP 443-1以太網(wǎng)通信模塊實現(xiàn)與上位機的通信。整個生產線的各工序都設有相應的ET子站箱,每個子站箱都配備了若干個數(shù)字量輸入和輸出模塊、模擬量輸入和輸出模塊以及饋電器模塊等。各工序由各自的ET子站箱完成數(shù)據(jù)采集和控制,整個監(jiān)控與數(shù)據(jù)采集系統(tǒng)結構清晰,層次分明。

圖2 葉片線監(jiān)控與數(shù)據(jù)采集系統(tǒng)結構框圖

2.2 數(shù)據(jù)采集與控制

2.2.1 數(shù)字量的采集與控制

數(shù)字量信號由各工序相應的ET子站箱的數(shù)字量輸入模塊進行采集,信號指示燈和電磁閥的控制由數(shù)字量輸出模塊完成;各工序設備中不需要變速的電動機均由相應的ET子站箱的饋電器控制啟停,而需要變速的電動機通過掛接在DP總線上的變頻器來實現(xiàn)啟停與變速控制;整個生產線電動機的順序啟停和連鎖由S7-400PLC主站進行統(tǒng)一控制。

2.2.2 模擬量的采集與控制

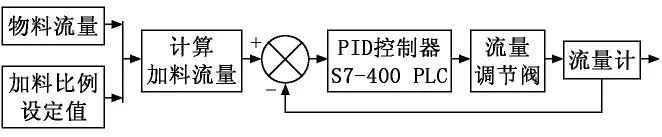

傳感器輸出的是模擬信號的,如一潤出口測溫儀等,此類信號通過ET子站箱的模擬量輸入模塊進行采集;傳感器帶有DP通信接口的流量計和水分儀等設備則直接掛接在DP總線上進行數(shù)據(jù)采集;每臺電子秤都配備有一臺S7-300PLC負責瞬時流量及其累計值的采集和流量的閉環(huán)PID控制,S7-300PLC通過DP通信接口掛接在PROFIBUS-DP總線上與S7-400PLC主站進行主從通信,實現(xiàn)了與主站之間的信息交換。此外,關鍵過程和特殊過程的PID控制均由S7-400PLC主站來完成,相應ET子站箱的模擬量輸入模塊負責流量計反饋值的采集,模擬量輸出模塊驅動流量調節(jié)閥。圖3為特殊過程(潤葉加料比例)PID控制原理框圖。

圖3 潤葉加料比例PID控制原理框圖

2.3 上位機監(jiān)控系統(tǒng)

上位機監(jiān)控系統(tǒng)由過程參數(shù)與設備運行狀況集中顯示、趨勢曲線、報表以及報警處理等幾個模塊組成。監(jiān)控系統(tǒng)的主要功能如下:

(1)過程參數(shù)與設備運行狀況集中顯示。在主監(jiān)控界面上顯示整個生產線流程圖,對生產過程進行全流程動態(tài)模擬和過程參數(shù)實時顯示;此外,對設備進行動態(tài)著色,設備正常運行、故障和停機狀態(tài)分別用綠色、紅色和灰色等不同顏色顯示,以實現(xiàn)設備運行狀況的集中監(jiān)視,有利于操作人員更好地監(jiān)控整個生產過程和設備的運行狀況。

(2)趨勢曲線由實時趨勢曲線和歷史趨勢曲線兩部分組成。實時趨勢曲線能直觀地反映過程參數(shù)的當前變化趨勢,歷史趨勢曲線能查詢過去某個時間段過程參數(shù)的變化趨勢。趨勢曲線有利于操作人員對生產過程參數(shù)的波動情況進行查詢和分析,尋求生產工藝的最佳運行規(guī)律,更好地指導生產操作,改善工藝,提高產品合格率。

(3)當生產過程中的設備出現(xiàn)故障時,系統(tǒng)能及時發(fā)出聲光報警,并將發(fā)生故障設備的名稱、等級、位置、時間、報警信息處理以及應答情況等顯示或記錄在各級計算機上,為設備維修人員故障查找提供了快捷有效的手段。

(4)為便于生產管理,系統(tǒng)提供了各種報表自動生成功能,按時生成各類報表,如設備運行狀態(tài)報表記錄設備開停機次數(shù)、故障情況、故障時間、運行時間等;過程參數(shù)報表記錄溫度、水分、加料比例等過程參數(shù)在各時刻的情況。

(5)為提高系統(tǒng)安全規(guī)則或者安全策略,提供了用戶操作權限管理。工程師可以修改系統(tǒng)參數(shù);中控操作員只能修改各個過程參數(shù)的設定值,而不能對系統(tǒng)參數(shù)進行修改;現(xiàn)場操作員只能查看設備運行和過程參數(shù)的變化情況,而不能進行參數(shù)設定值的修改等。

(6)為了分析和評價系統(tǒng)的運行狀況,系統(tǒng)提供了事件順序記錄功能,自動對報警與報警處理、用戶登錄信息、設備操作、重要參數(shù)與過程數(shù)據(jù)修改等事件進行記錄,為預測和分析系統(tǒng)故障,快速查找故障原因,盡快修復故障提供了重要依據(jù)。

3 結束語

該系統(tǒng)已投入運行多年,結果表明系統(tǒng)運行平穩(wěn)、有序、過程參數(shù)控制精確,很好地完成了監(jiān)控與數(shù)據(jù)采集功能,保證了生產過程的穩(wěn)定性,降低了設備的故障率,提高了系統(tǒng)的可靠性,實現(xiàn)了生產過程控制精確化和生產管理信息化的要求,達到了預期的設計效果。

[1]劉世浚.基于分布式控制的煙廠制絲線集中監(jiān)視操作管理系統(tǒng)[J].電氣自動化,1998(6):25-27.

[2]馮凱.卷煙廠煙梗處理線監(jiān)控系統(tǒng)[J].輕工機械,2010(6):61-64.

[3]孫永剛.制絲線實時數(shù)據(jù)采集與控制系統(tǒng)[J].制造業(yè)自動化,2009(11):93-96.

[4]王華忠.監(jiān)控與數(shù)據(jù)采集系統(tǒng)及其應用[M].北京:電子工業(yè)出版社,2010.

[5]廖常初.S7-300/400PLC應用技術[M].北京:機械工業(yè)出版社,2011.

[6]孫新村.基于PROFIBUS的葉片線監(jiān)控系統(tǒng)開發(fā)與應用研究[D].山東:山東大學,2004:20-27.