13.5MN液壓機回程工況的研究

孟小凈,周加永

(長安大學 道路施工技術與裝備教育部重點實驗室,陜西 西安 710061)

1 13.5MN液壓機液壓系統分析

13.5MN液壓機屬于高壓聚乙烯一次發泡機,是一種以高壓聚乙烯為原料來生產聚乙烯高發泡制品的設備。該液壓機所生產的高發泡制品廣泛應用在制作鞋材、潛水衣材料、發泡地板膠、運動防護材料、保溫材料、箱包內襯和救生衣材料等。

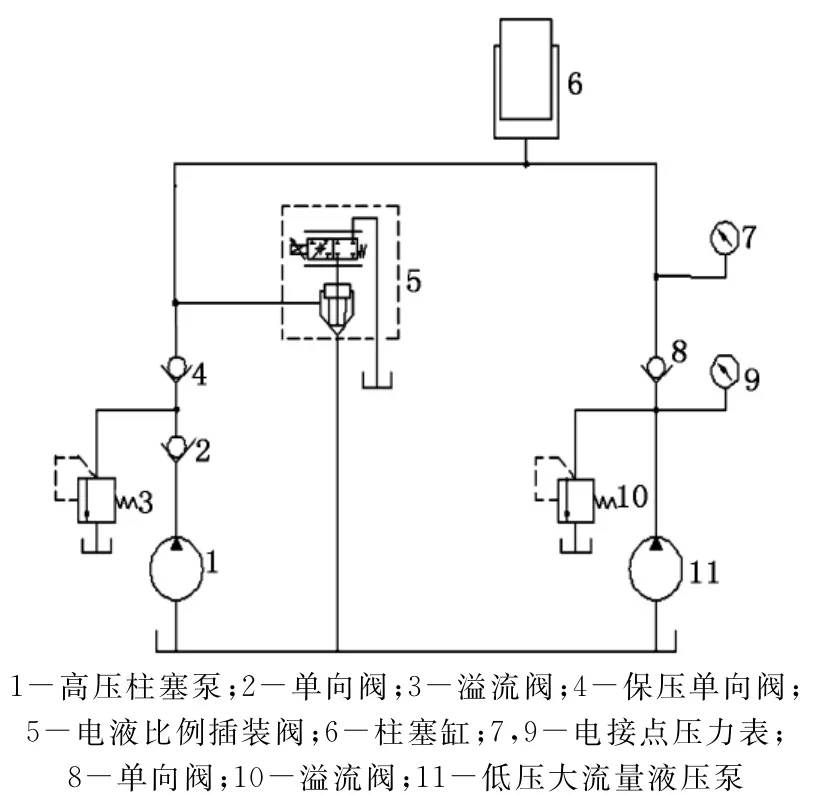

圖1 為13.5MN液壓機液壓系統簡圖,由一個低壓大流量液壓泵和一個高壓小流量液壓泵組成其油源,由不同的電動機來進行驅動。其基本動作過程如下:

(1)雙泵啟動與熱平板快速閉合:按下電機的啟動按鈕后,電機分別驅動泵1以及泵11,高壓小流量泵1輸出的油液與低壓大流量泵11輸出的油液合流,然后輸送到柱塞缸6。此時電液比例插裝閥的電磁鐵處于斷電狀態,液壓系統無回油與泄漏,柱塞缸6向上運動,使熱平板迅速地上抬,進而迅速閉合。

圖1 13.5MN液壓機的液壓系統簡圖

(2)加壓:在熱平板閉合后,液壓系統的壓力迅速升高,當壓力值達到低壓系統中的電接點壓力表9的調定壓力上限時,低壓泵11停止運行,由高壓泵1單獨供油。

(3)保壓:當油壓上升并且達到高壓系統的電接點壓力表7的調定壓力上限值時,高壓泵1的電動機停止運轉,電液比例插裝閥的電磁鐵仍處于斷電的狀態,液壓機的液壓系統處于封閉保壓狀態。在保壓過程中,系統有泄漏,油壓下降,當壓力下降到液壓機高壓系統電接點壓力表7所控制的下限值時,重新啟動高壓泵1的電動機,輸出高壓油以供液壓系統保持所需要的壓力,時間繼電器控制保壓時間。

(4)泄壓:當到達保壓時間后,所壓制的制品已經固化成型,此時熱平板下降,通過電液比例插裝閥進行泄壓。電液比例插裝閥的卸荷流量很大,在0.15s內柱塞缸6的壓力迅速降到很小,即加在熱壓板、模具、蓋板的壓力也迅速降到很小。經過混煉的高壓聚乙烯樹脂在模具內體積驟然膨大20倍,完成了所壓制品的發泡。

(5)熱平板下降:高壓系統內的油壓泄壓完成以后,電液比例插裝閥的主閥芯快速打開。在熱平板與工作柱塞重力的作用下,熱平板快速下行,柱塞缸內的油液通過大口徑的電液比例插裝閥5排回到油箱。

2 活動橫梁回程過程數學模型的建立

2.1 油路系統的動力學方程

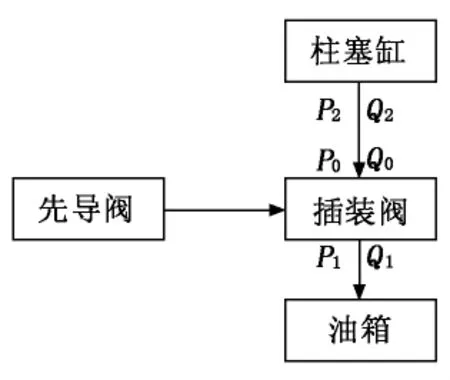

圖2 為活動梁回程系統的工作示意圖。其中,P1為插裝閥的出口壓力,P2為柱塞缸的出口壓力,P0為插裝閥的入口壓力,Q1為插裝閥的閥口流量,Q2為柱塞缸的輸出流量,Q0為插裝閥的輸入流量。

(1)插裝閥的閥口流量方程為:

其中:Cd為閥口的流量系數;A為閥口的通流面積;ρ為液壓油的密度;ΔP為插裝閥的前后壓差。

圖2 活動梁回程系統的工作示意圖

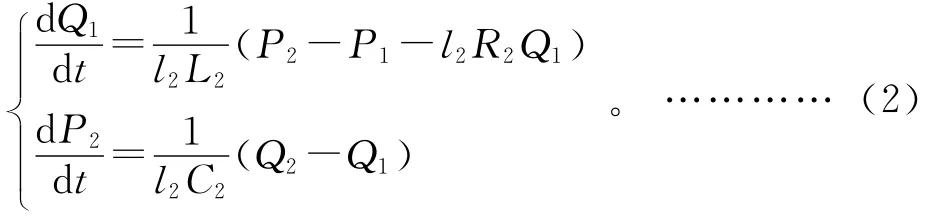

(2)管道2油路連續性方程為:

其中:l2為管道2的長度;R2為管道2單位管長的液阻;L2為管道2單位管長的液感;C2為管道2單位管長的液容。

(3)考慮到液壓機中液體的可壓縮性與泄漏,液壓缸內油液的連續性方程為:

其中:A′為柱塞缸工作柱塞的面積;xh為活動橫梁的下行位移;Ce為柱塞缸的泄漏系數;l0為t=0時柱塞缸內液體的長度;E為液體體積彈性模量。

2.2 活動橫梁的動力學方程

考慮到液體的可壓縮性、泄漏、黏性阻力以及工作機架的受力變形等因素的影響,對活動梁進行相應的力學分析與運動學分析。

2.2.1 活動橫梁的力學分析

建立活動橫梁力學模型時,為了分析方便可以不考慮傾翻力矩的影響。在考慮了液體黏滯阻力影響的條件下,建立的活動橫梁力學模型如圖3 所示。其中,M為活動橫梁總質量,FG為液體的黏性阻尼力,F0為液壓缸的排液阻力,FR為密封處和導向處的摩擦力。下面對液壓機活動橫梁回程過程各力進行相應分析。

圖3 活動橫梁的力學模型

(1)活動橫梁的重力:Mg。

(2)液體的黏性阻尼力為:

FG=Bv。

其中:B為液體的黏性阻尼系數;v為液壓油的運動黏度。

(3)導向處和密封處的摩擦力FR為:FR=FD+FM。

其中:FD為導向處的摩擦力,FD=μ2Mg,μ2為導向處摩擦系數;FM為密封處的摩擦力,D為柱塞的直徑,μ1為密封處摩擦系數,h為密封長度,P為缸內油液壓力。

2.2.2 活動橫梁的運動學分析

在活動橫梁回程過程中,液壓缸的排液阻力可以近似視為零,由牛頓定律可得活動橫梁的運動學方程為:

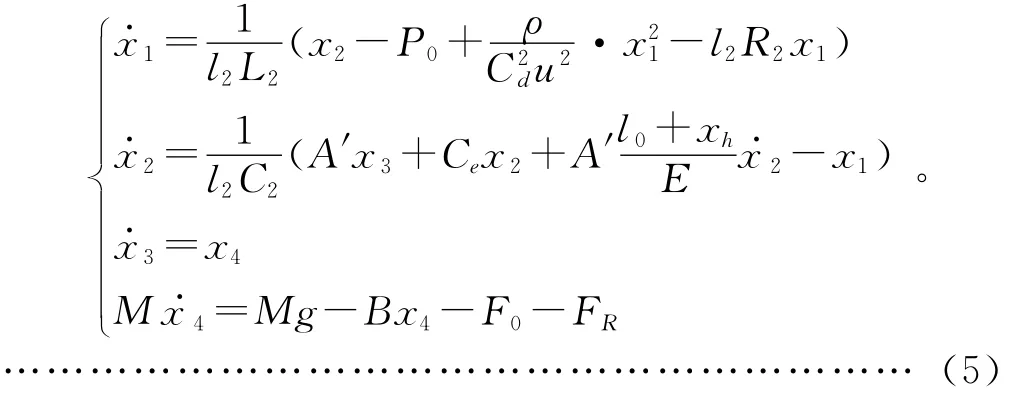

根據油路系統的動力學方程和活動橫梁的動力學方程,可以建立液壓機回程時活動橫梁速度控制系統的數學模型。由式(1)~式(4)得液壓機回程時的數學模型為:

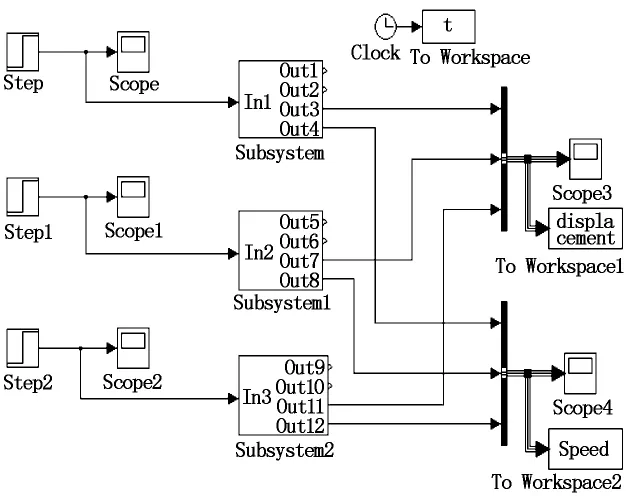

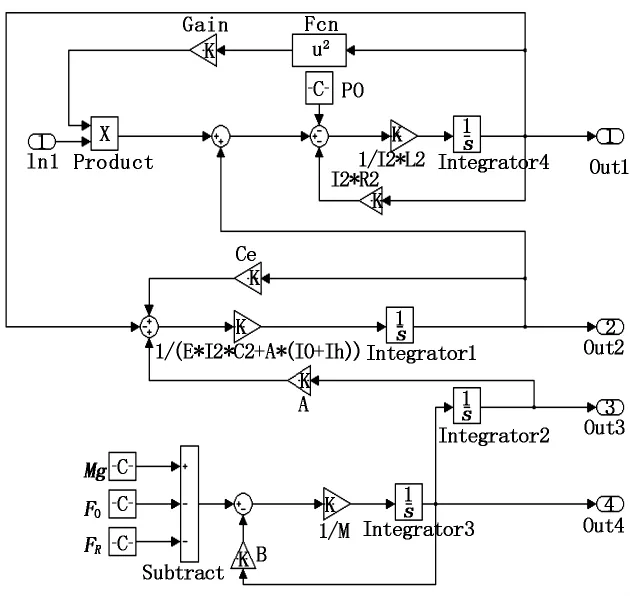

3 活動橫梁速度控制系統的動態仿真

為了研究該液壓機回程時的控制策略,將活動橫梁速度對插裝閥階躍信號響應下的特性進行相應的仿真研究,根據式(5)在Simulink中建立的液壓機回程系統仿真模型如圖4 所示,回程時活動橫梁速度控制仿真子系統模型如圖5 所示。

圖4 液壓機回程系統仿真模型

仿真條件如下:

(1)輸入in1、in2、in3為插裝閥閥芯的開度,輸出out1、out5、out9為插裝閥的輸出流量,out2、out6、out10為工作缸的入口壓力,out3、out7、out11為活動橫梁的位移,out4、out8、out12為活動橫梁的速度。

(2)系統仿真時間為1.5s。

(3)將系統的輸入即插裝閥閥芯的開口度分別設為36mm、33mm、30mm。

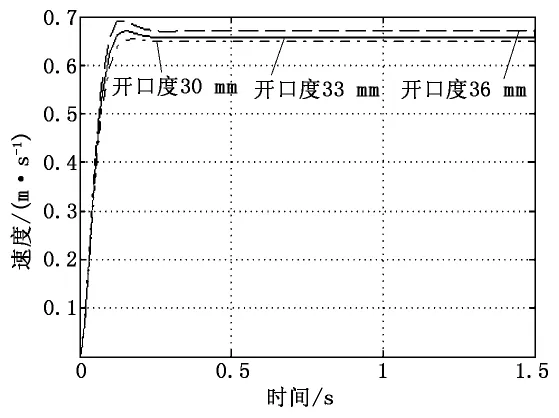

運行圖4 液壓機回程系統的仿真模型,得到圖6 液壓機回程活動橫梁速度響應特性仿真曲線和圖7 液壓機回程時活動橫梁位移響應特性仿真曲線。仿真結論如下:

(1)影響13.5MN液壓機回程時橫梁速度動態響應特性的主要參數有插裝閥的開口大小x、管道2的長度l2、液感L2、液溶C2、液阻R2、系統的阻尼系數B與液體的彈性模量E。

圖5 液壓機回程系統仿真子系統模型

圖6 活動橫梁回程速度響應特性仿真曲線

(2)由圖6 可以看出,當插裝閥的開啟度為36mm時,在0s~0.25s時間段內,活動橫梁的速度從0開始逐漸加快,此過程是插裝閥的開啟過程。在0.25s~1.5s時間段內,插裝閥完全開啟并且回油路對柱塞所造成的阻力使活動橫梁的受力趨于平衡,因此活動橫梁的下降速度趨于平衡,其中下行速度約為0.67m/s。此過程可以描述為:活動橫梁空載下行時為加速運動,能夠在極短的時間內其運動速度接近于平衡時的速度。由于活動橫梁運動到接近于平衡速度所用的時間很短,因此可以用平衡速度來代替活動橫梁下行時的平均速度,并且誤差較小。

(3)由圖7 可以看出,當插裝閥的開啟度為36 mm時在1.5s的時間內下行位移約為0.95m;當插裝閥的開啟度為33mm時在1.5s的時間內下行位移約為0.91m;當插裝閥的開啟度為30mm時在1.5s的時間內下行位移約為0.88m。該液壓機6塊加熱板之間的總層距為0.9m。因此,在實際生產中要保證插裝閥的開啟度在33mm以上,這樣才符合產品的生產要求。

圖7 活動橫梁回程位移響應特性仿真曲線

4 結論

通過以上分析,提高液壓機活動橫梁空載下行時的速度可以采用以下途徑:①通過增加回油管的通徑來減小回油時的阻力;②增大回油管路中閥的通徑,以此來減小壓力損失。

在進行液壓機設計時,應提高活動橫梁的空載下行速度,應該選擇壓力損失盡可能小的,并且通油能力盡可能強的插裝閥。另外,還有一個好處就是通過調節插裝閥閥芯的開口大小調節空載下行時的速度,并且能夠保證液壓機的活動橫梁由快轉慢時能夠運轉平穩且無沖擊。

[1]吳新泉,羅裕明,齊盛田.人造板多層熱壓機[M].北京:機械工業出版社,1985.

[2]李百爍.液壓機活動橫梁空載下行速度的計算[J].裝備,2009(4):32-34.

[3]陳世雄,陸善彬.擠壓機速度控制與節能[J].中國有色工程,2007(10):37-44.

[4]黃長征,李小東,譚建平.液壓機速度控制技術新發展[J].鍛壓技術,2005(32):8-10.

[5]姚俊,馬松輝.Simulink建模與仿真[M].西安:西安電子科技大學出版社,2009.