AP1000機械模塊管道制造與安裝簡述

劉建偉 李 健(山東核電設備制造有限公司,山東 海陽 265118)

1 概述

術語“制造”是指為了安裝,用切割、彎曲、成型和焊接以及隨后的熱處理和無損檢測等方法把單個的管件形成為一個單元(管道部件)。術語“安裝”是指為了把管道部件、閥門和其他特殊元件安置在相對于泵、熱交換器、透平、鍋爐和其他設備等所要求的位置,并用焊接或其他機械方法裝配起來,最后進行無損檢測、熱處理、密封試驗以及安裝完成之后的清洗和吹掃等。根據特定的經濟情況,制造過程可在管道制造廠或現場制造車間完成,在那里管道系統的一部分被制成組件運送到最終安裝位置。管道制造廠具備安裝現場所沒有的專用彎曲和熱處理設備,也具備各種自動焊接設備。這些設備與現場多采用的固定支架、手工電弧焊相比,使焊接過程的效率更高,經濟性更好。

2 規范和標準依據

核1、2、3級管道應根據A S M E第Ⅲ卷及其他相關技術文件的要求進行設計、制造、安裝、檢查和試驗。其余非A S M E第Ⅲ卷的動力管道應按A S M E B 3 1.1及相關技術文件的要求進行設計、制造、安裝、檢查和試驗。A S M EB 3 1.1管道是非核安全級管道。制造商或安裝方必須十分熟悉所應用的規范。所有A S M EⅢ管道材料的制造必須符合A S M E第Ⅱ卷的要求。A S M E第Ⅲ卷核1級承壓材料,必須滿足A S M E第Ⅲ卷N B-2 0 0 0適用要求和相關技術條件的要求。A S M E第Ⅲ卷核2級承壓材料,必須滿足A S M E第Ⅲ卷N C-2 0 0 0適用要求和相關技術條件的要求。A S M E第Ⅲ卷核3級承壓材料,必須滿足A S M E第Ⅲ卷N D-2 0 0 0適用要求和相關技術條件的要求。A S M EB 3 1.1非核級管道材料應該符合A S M E B 3 1.1適用要求和相關技術條件的要求。

3 管道制造圖紙

管段圖應該包括(但不限于)以下信息:管道等軸圖編號和版本;管段編號;制造要求的所有必要尺寸;焊接端口制備詳細資料;焊縫位置及所有車間焊縫的識別;管道尺寸、管線編號、管道等級;設計、操作、試驗壓力及溫度;清潔度等級;無損檢測和焊后熱處理要求;焊接附件和焊接開孔補強/直管詳細資料。

4 管道切割

管道切割方法一般分為機械切割和熱切割。機械切割報考用鋸、磨盤、車床和管道切割機或切割工具。熱切割方法是氧炔焰切割、電弧切割或等離子切割,但切割后應該消除熱影響區。管道切口質量應達到下列要求:切口表面平整,不得有裂紋、重皮;毛刺、凸凹、縮口、熔渣、鐵削等應予以消除;切口表面傾斜偏差應為管徑的1%,但核1級管道不得超過2.0 m m,核2、3級管道不得超過2.5 m m,非核級管道不得超過3.0 m m。切割后的管道應做好標識移植工作。

5 坡口加工

管道坡口也可以用前面描述的機械切割或熱切割的方法來準備。兩種方法都可以用來開多數管道場合中應用的V形坡口。對復雜坡口和U形坡口或包含鏜孔要求的坡口,用臥式鏜刀最為合適,當然也可以選用專用管道坡口加工機。

6 管道彎曲

對于碳管和低合金鋼管,在溫度低于1 3 0 0℉(7 0 4℃)時管道的彎制定義為冷彎,在溫度從1 6 5 0℉(8 9 9℃)至最高2 0 0 0(1 0 9 3℃)時管道的彎制定義為熱彎。對于3 0 0系列不銹鋼,在溫度低于8 0 0(4 2 7℃)時管道的彎制定義為冷彎,在溫度超過8 0 0(4 2 7℃)時管道的彎制定義為熱彎。

下列管道彎曲情況需要熱處理:3 0 0系列不銹鋼管道當管道設計溫度大于等于2 0 0℉(9 3℃)且彎曲半徑小于2 0倍名義管道尺寸時彎后須進行熱處理;所有熱彎成型的3 0 0系列不銹鋼管道;所有低鉻-鉬鋼管熱彎的須進行熱處理;管道公稱直徑大于等于D N 1 0 0或者管道壁厚大于等于1 2.7 m m的低鉻-鉬鋼管冷彎后需要熱處理;壁厚大于等于1 9.0 5 m m冷彎的碳鋼管須進行熱處理。

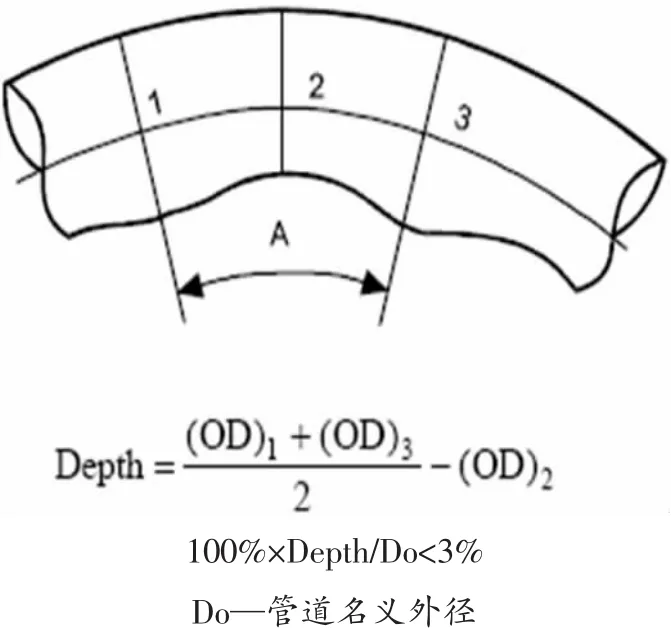

圖1

圖2

7 管道彎曲后檢查

對彎曲后的彎管要進行目視檢查,以確保在彎管上無表面裂紋、劃痕、皺褶或其它有害的質量現象。彎曲后管道的相鄰兩個最大波峰直徑的平均值與該波峰間管道的最小波谷直徑的差值不應超過管道名義外徑的3%,詳見圖1。

彎管的橢圓度不應超過規范要求的橢圓度要求,如果規范沒有要求,彎曲后管道的橢圓度不應超過下式所確定的8,即:

1 0 0%×(D m a x-D m i n)/D o<8%

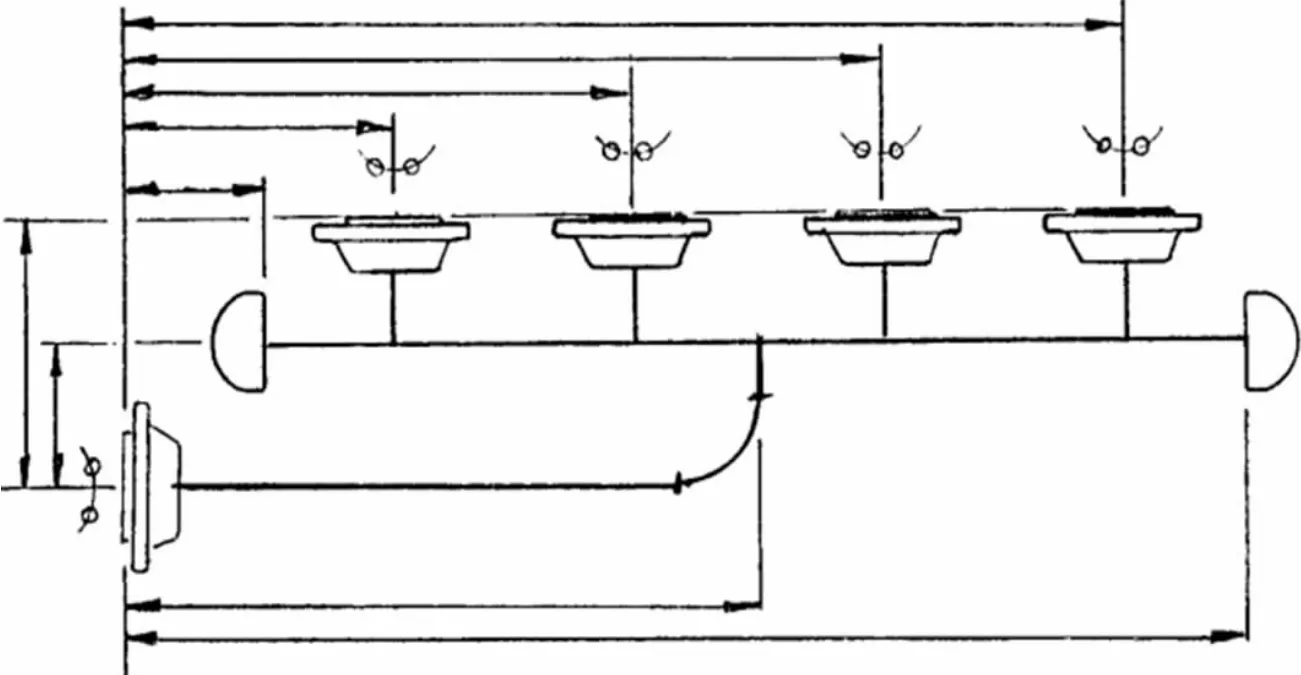

圖3

D o—管道名義外徑

D m a x—彎曲后管子的最大外徑

D m i n—彎曲后管子的最小外徑

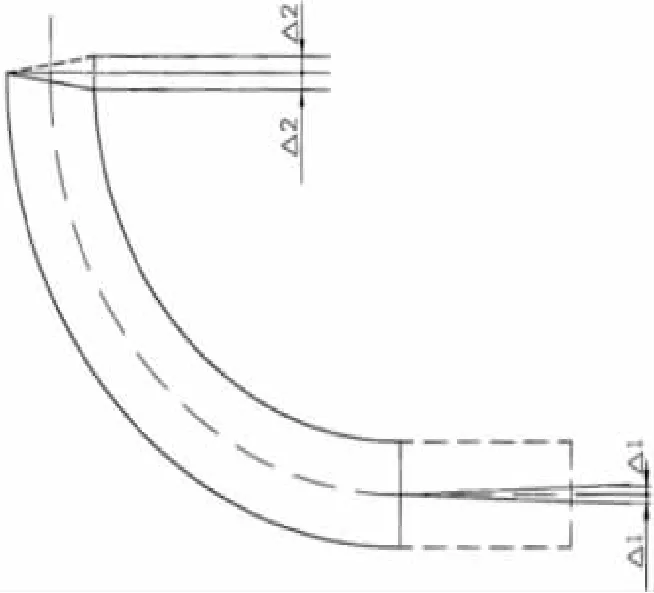

彎管的管端面軸線與設計中心線的偏差為△1,每米直管長度允許偏差為±3;管端面垂直度允許偏差為△2,為管子外徑的1%且補超過±3,如圖2。

規范要求彎曲后彎頭外側的壁厚至少應等于直管所要求的最小壁厚,因此由于這個效應制造商必須保證定制壁厚有足夠的余量。

8 管道制造公差

為了確保系統安裝后在合適的精度以內,制造時有關構件的尺寸都必須控制在系統長度的某尺寸公差范圍以內。B 1 6.3 4給出了閥門尺寸公差,B 1 6.9給出了焊接構件的尺寸公差,B 1 6.5給出了法蘭的尺寸公差,組件裝配后會產生公差累積,對整體尺寸會有重要的影響,特別是對緊密配合系統。管道制造公差應符合F P IE S-3和F P IE S-2 4,通常情況下最終尺寸控制在±1/8 i n,經過制造商同意后可以控制在更小的范圍以內。為確保公差累積在最小的范圍之內,多個管嘴組裝時如果按照中心對中心確定尺寸,可能導致比較大額尺寸偏差,最好的方法就是選擇一個基準點,所有的管嘴都參照該位置確定尺寸,這樣就確保了所有管嘴到基準點的公差,參見圖3。

9 焊接和N D E檢測

焊工培訓和焊工,操作工的資格評定應參考A S M EⅨ、A S M E B 3 1.1、A S M EⅢ及相關管理程序。對于焊接A S M EⅢ核級焊縫的焊工,還必須按照《民用核安全設備焊工焊接操作工資格管理規定》(H A F 6 0 3)的規定取得相應的焊接資格。焊接實施過程中應根據焊縫信息表或者焊縫布置圖,來確定每條焊縫所使用的WP S。產品焊前預熱及焊后熱處理應按照相應程序執行,熱處理參數應該滿足A S M E B 3 1.1及A S M E第Ⅲ卷相應分卷的要求。管道系統焊縫N D E檢測應滿足A S M E B 3 1.1和A S M E第Ⅲ卷N X-5 0 0 0的要求。

1 0安裝

在安裝管道系統時做好計劃是非常重要的,必須考慮很多因素,其中有安裝位置的可達性、與其他工作的協調性、合適的焊接和熱處理設備的可得性和可達性、焊工和焊接程序的可得性及資質問題、起重設備、腳手架和末端設備的可得性等等。系統組件中的每一項也應仔細檢查確保正確無誤。閥門和其他特殊的專業設備應仔細檢查確保標注了流向箭頭,手輪或馬達啟動器正確就位,要焊接的材料與管道材料相匹配。開始安裝的理想方式是自某些主要設備或帶有多個出口的母管開始,若可能的話安裝永久支架。如果可能的話,在任何焊接開始之前,系統的主要構件應在其最終安裝的大約位置就位,這樣就會使由于可能的設備錯位、制造錯誤或誤差積累形成的任何較大的偏差顯露出來,然后就能進行調整或更正。長的、多平面系統不需要更改任何部件就能吸收相當大的誤差累積;短的剛性系統就不能容納任何公差累積,可能必須重做一個或多個部件。

1 1泄露試驗

對于A S M E第Ⅲ卷核1,2,3級管道系統,水壓試驗壓力為設計壓力的1.2 5倍,氣壓試驗壓力為設計壓力的1.1倍;對于A S M EB 3 1.1非核級管道系統,水壓試驗壓力為設計壓力的1.5倍,氣壓試驗壓力既不應小于1.2倍設計壓力,也不應大于1.5倍設計壓力。當系統的試驗壓力值超過系統中任一部件(例如容器、泵或閥門)的最大試驗壓力時,該部件在壓力試驗過程中需要被隔離。管線必須保持試驗壓力至少1 0 m i n直至試驗結束,但是當應用規范許可時可以縮短該時間。

[1]ASME鍋爐及壓力容器委員會無損檢測分委員會.中國《ASME規范產品》協作網(CACI)編譯.ASME鍋爐及壓力容器規范[S].北京:第Ⅲ、Ⅴ卷,中國石化出版社出版,2001.

[2]B31.1/美國機械工程師協會動力管道委員會.中國ASME規范產品協作網(CACI)譯.ASME 壓力管道規范 [S].北京:中國石化出版社,2005.

[3]Piping handbook [edited by]Mohinder L.Nayyar.-7th ed.