胺液在線凈化設施應用研究

史 波 王永輝 劉建明(中國石油呼和浩特石化公司,內蒙古 呼和浩特 010070)

1 項目來源與背景

從天然氣、干氣等工業氣流中脫除硫化氫,二氧化碳等酸性組分,醇胺法工藝是應用最廣泛的工藝。煉油脫硫工藝的基本過程是利用水溶性烷基醇胺吸收硫化氫和二氧化碳等酸性氣反應,生成溶劑化烷基醇胺鹽,然后通過加熱汽提使反應逆向進行,生成溶劑化烷基醇胺鹽,然后通過加熱汽提使反應逆向進行。隨著人們對氣體脫硫裝置重要性認識的不斷提高,對溶劑胺質量管理也越來越重視,胺液凈化再生工藝被廣泛應用。

胺液中的雜質主要包括固體懸浮物、烴類物質、熱穩態鹽和降解產物,這些雜質的存在會引起胺的發泡,增加胺及蒸汽的消耗,影響胺液吸收效果,嚴重影響產品質量,加速裝置腐蝕,引起管線、設備堵塞,從而影響裝置的正常運行。因此在5 0 0 0噸/年硫磺回收單元應用了胺液在線凈化技術。

2 胺法脫硫工藝原理與熱穩定鹽危害

胺法脫硫技術,是采用用濃度為2 0%~3 0%的N-甲基二乙醇胺溶液(M D E A)作脫硫劑,分別在液態烴抽提塔、干氣脫硫塔、循環氫脫硫塔和硫磺回收尾氣脫硫塔內,脫除液態烴、干氣、循環氫和尾氣中的H2S等氣體,脫硫后的富液經過溶劑再生系統,再生后的貧液經冷卻后循環使用,再生塔頂出來的酸性氣經冷卻、分離后去硫磺回收裝置。為了保持溶劑清潔,自上游裝置來的富液先經袋式機械過濾器,然后在出裝置貧液泵出口設置活性炭過濾器和袋式過濾器,但此類過濾凈化設施僅去除機械雜質且效率低,長周期運行難度大、效果差,無法徹底去除系統中存在的各種雜質,整個胺液系統存在污染嚴重、能耗高、脫硫效果差等現象。也影響到了胺液的有效載荷,隨著污染物(主要為熱穩定鹽)的積累,進而影響到產品質量、再生效果、換熱效率。

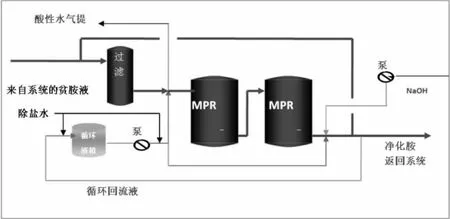

圖1 SSU工藝單元流程示意圖

一直以來,溶劑胺質量的控制成為一個重要難題。氣體脫硫處理工藝中,當氣液中較強的酸性組分與胺液生成的鹽在解吸塔加熱條件下不能分解時,胺液就不能用加熱來再生,這類鹽就是熱穩鹽。由于與熱穩胺鹽陰離子相同摩爾數的溶劑胺被束縛(被質子化)而不能與酸性氣體反應,裝置處理能力降低,所以在舊裝置中,就會出現液化氣帶液,影響罐區液化氣質量,而且每天需要壓液,增加了工作強度的同時,更加增強了危險性,因為有的時候就會壓出液化氣,給裝置增添了巨大的隱患。

3 胺液在線凈化設施作用與工藝原理介紹

為了解決胺液中熱穩定鹽,在新硫磺回收裝置中胺液再生單元就增添了胺液在線凈化設施,該設備可以在線連續脫除胺液中的熱穩鹽,解決了脫硫裝置腐蝕問題,減少設備投資及裝置維修工作量和費用;降低裝置操作成本,有利于裝置平穩運行。脫硫裝置的性能、故障以及經濟指標等與溶劑胺純度的變化有著密切關系,5 0 0 0噸/年硫磺回收裝置胺液再生單元采用陰離子交換技術,把含熱穩鹽陰離子(如硫代硫酸根、硫酸根、硫氰根、甲酸根、草酸根、氯離子)的貧溶劑通過陰離子交換樹脂床,以O H-交換熱穩鹽陰離子,除去胺液中的熱穩鹽陰離子,還原溶劑胺,達到胺液凈化的目的。當樹脂完全被交換時,用強堿對樹脂床進行再生,再生后的樹脂床循環使用。采用的專利離子交換樹脂具有較強的抗氨基酸和硫氰酸根中毒的能力。離子交換樹脂抗污染能力強,使用周期長,在經濟效益上大大降低運行成本,并且與其他煉廠達到同步效益。本裝置胺液在線凈化設施采用胺凈化S U U系統。

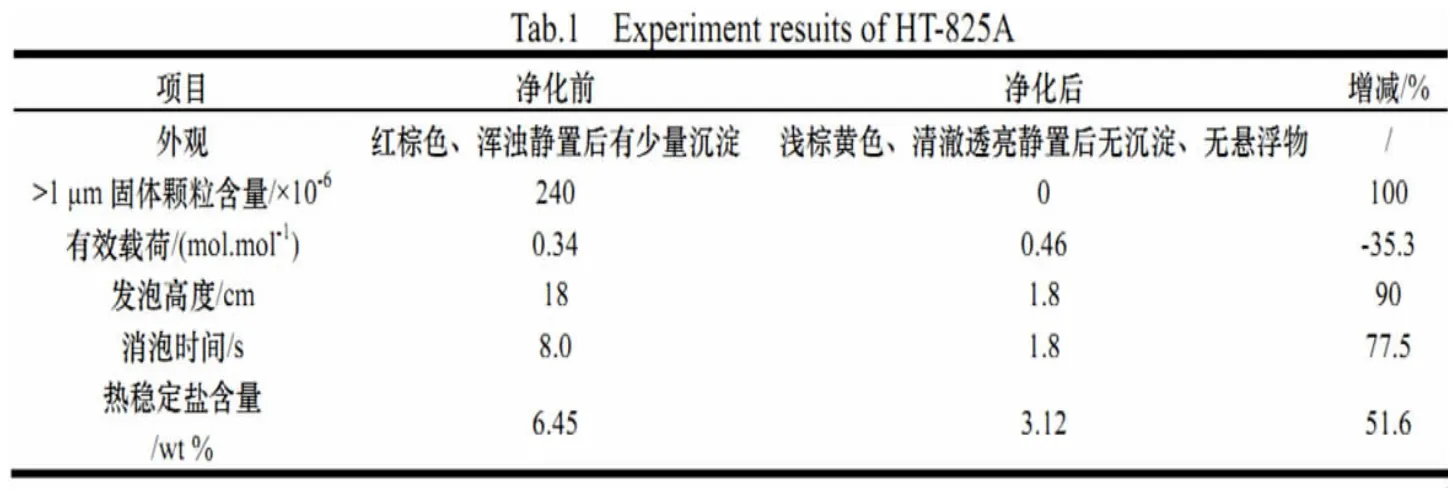

表1 液胺凈化設備HT-825A的試驗結果

以下為我廠采用新型的胺液凈化再生設備進行胺液凈化試驗,達到了較好的效果。試驗結果見表1。

通過上述結果表明:(1)胺液中熱穩態鹽有較大程度的下降,處理后的脫硫劑質量有所提高;(2)降低裝置的腐蝕速率,熱穩態鹽下降后,裝置無腐蝕泄露點;(3)提高胺液的處理能力,溶劑酸性氣體吸附能力有所提高;(4)減少發泡,可以不使用消泡劑,脫硫系統系統操作平穩,減少由于發泡造成的胺液跑損;(5)延長過濾器的使用周期,脫除熱穩鹽到控制指標后,腐蝕速率下降,腐蝕產物減少,過濾器的更換周期延長。

從經濟效益上看,該方法每次轉產停車可直接減少廢水產出量4 8立方米,每次轉產可節約用于處理廢水的時間2 0 h,極大地提高了經濟效益和工作效率,解決了裝置轉產時連續產生大量倒空廢水的問題。

4 預計項目年節約成本

(1)從安全角度出發,在2 0 1 0年下半年舊催化液化氣、干氣脫硫裝置出現液化氣帶液和液化氣中H 2 S含量超標情況,所以就需要操作人員去現場人工排凝,這不僅增加了勞動強度,更增加了危險性。由于排凝管線較粗,在排凝過程中就存在液化氣跑損的情況,極易發生閃爆、液化氣中毒和凍傷等傷害,給操作人員造成巨大的心理壓力,所以,這種情況產生了巨大的安全隱患,這個價值是難以用金錢來衡量的。

(2)從環保角度出發,液化氣中含有H2S,嚴重危害到人身安全和周邊環境,環保要求作為硫磺回收裝置的重中之重,從根本上解決了胺液中熱穩定鹽超標、溶劑發泡、腐蝕嚴重、產品質量不合格等問題。

(3)從經濟角度出發,在舊催化液化氣、干氣脫硫裝置中,由于出現液化氣帶液情況,這就需需要人工排凝,過去半年,平均每兩天排凝一次,每天排凝大約2 0 0 k g,按七個月算總共2 1 0天,而胺液的市場價格是1 8 0 0 0元/噸,所以胺液在過去半年的損耗量大約是:0.2×2 1 0÷2×1 8 0 0 0=3 7.8萬元。

由于液化氣帶液,嚴重影響了液化氣罐區的質量,造成液化氣出廠問題,這造成的損失是巨大的,在液化氣罐區出現帶液情況后,液化氣出廠出現滯留現象,罐區承受負荷大,營銷調運壓力大。液化氣的損失情況按一個月算,平均液化氣每天銷售4 0 0噸,合格液化氣每噸的價格是5 0 0 0元左右,不合格液化氣每噸的價格是4 5 0 0元左右,那么液化氣帶液造成的一個月的損失是:3 0×4 0 0×(5 0 0 0-4 5 0 0)=6 0 0萬元。由于胺液中熱穩定鹽含量增加,導致再生塔負荷增大,再生塔底蒸汽流量消耗增加1 t/h,每年可以節約0.3噸蒸汽8 4 0 0 t。液化氣不合格,會導致聚丙烯,M T B E的生產出現障礙,并且液化氣回煉需要消耗能耗,浪費了能源。

結語

通過在硫磺回收裝置系統的運行,胺液在線凈化設施去除熱穩定鹽取得良好效果。從裝置投用至今,在增強胺液對硫化氫吸收,胺液發泡頻次,減少胺液損失方面起到良好作用,取得良好經濟效益。同時,該設備自動化程度高,極大減輕工人勞動強度。該技術領先,使用周期長,具有良好使用價值。

[1]J.Shao,陸僑治.解決胺廠操作問題的最新進展-利用AmiPur在線去除熱穩態鹽[J].石油與天然氣化工,2003.

[2]劉志敏.填料塔在化工中的應用和發展趨勢[J].遼寧化工,1992.

[3]段良偉.MIP-CGP反應過程數學模型研究[D].上海:華東理工大學,2013.