基于FLAC3D的煤礦巖巷快速支護實踐

馮云貴

(汾西礦業集團新柳煤業公司,山西 呂梁 032000)

巖巷施工過程中,“破、裝、運、支”是主要的四大環節,它們相輔相成,缺一不可。其中,支護是以錨網噴技術為主,支護工作對巖巷施工速度影響較大,支護參數不合理或過于保守,會導致支護工作量加大,嚴重影響掘進速度;同時,支護工作關系到煤礦生產的安全,是煤礦安全高效生產的前提保障[1,2]。所以,進行巖巷支護參數的優化研究對提高巖巷掘進速度和保證施工安全具有重要意義。

1 工程概況和FLAC3D簡介

1)斷面及圍巖情況。

汾西礦業集團新柳煤業公司交子里南翼軌道巷設計長度為1150 m,斷面設計為半圓拱型,凈斷面為11.08 m2,掘進斷面為 11.96 m2。

10#煤厚1.67 m左右,不含夾矸,瓦斯相對涌出量為 0.50 m3/t,煤塵最大爆炸指數為:10.217 MPa·m/s。10#煤頂板即 9#煤底板,厚 1.68 ~2.5 m,均厚2.1 m。10#煤底板即 11#煤頂板,厚 4.24 ~4.4 m,均厚4.3 m,均為黑灰色頁巖,性脆,易碎,抗壓強度為389 kg/cm2。

2)FLAC3D簡介。

FLAC3D是美國Itasca國際咨詢與軟件開發公司在FLAC二維計算的基礎上開發的三維有限差分程序[3,4],FLAC3D可以有效模擬非線性系統的大變形力學過程,其明顯適合解決煤礦巷道支護分析關系到巷道開挖、圍巖穩定的非線性大變形問題[3-5]。隨著近幾年的推廣應用,其在煤礦巷道工程方面得到了認可,故本文應用FLAC3D軟件進行優化分析。

2 原支護設計與優化后設計方案的對比

2.1 原支護設計

軌道巷拱頂采用d20 mm×2200 mm的左旋無縱筋螺紋鋼樹脂錨桿,矩形布置,間排距為0.8 m×1.0 m,貼頂鋪設 1.0 m ×1.2 m 的鋼筋網。

軌道巷錨索采用d17.8 mm×6300 mm的鋼絞線,雙排布置,間距為1.8 m,排距為4.0 m,距巷中各0.9 m,打于拱頂。

軌道巷兩幫采用d16 mm×1800 mm的樹脂錨桿,兩幫錨桿每排各打兩根,成矩形布置,間排距為0.8 m ×1.0 m,貼幫鋪設 1.0 m ×1.2 m 的鋼筋網。

2.2 原支護設計的FLAC3D模型

為了與現場地質情況盡可能一致,同時考慮到建模的方便及合理,模型建立見圖1。

在原支護狀態下,交子里南翼軌道巷圍巖豎直方向、水平方向變形云圖見圖2,其中不同的顏色代表了不同的變形。

圖1 建立的模型圖

圖2 原支護方案模型變形云圖

由圖2(a)可以看出,在原始支護情況下,巷道在豎直方向上產生的變形有一定的減小。巷道頂板的下沉仍主要表現在中心線位置,其最大頂板下沉量達到4.909 cm。巷道底鼓效應主要表現在巷道底板中心線位置,其最大底鼓量可達到10.000 cm。

由圖2(b)可以看出,在原始支護情況下,巷道在水平方向上產生的變形也有一定的減小,要略小于豎直方向的巷道底板變形量。巷道左幫、右幫的中部變形量最為明顯,最大變形量達到4.511 cm。

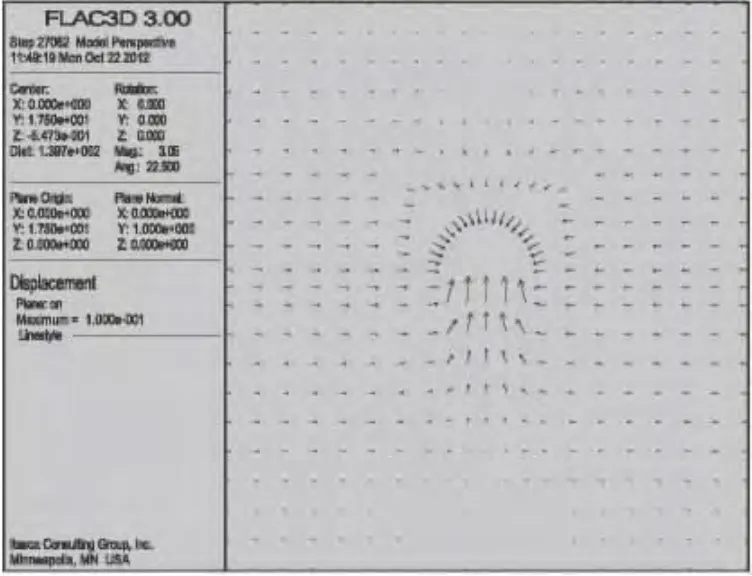

圍巖變形矢量圖見圖3。由圖3可以看出,巷道圍巖的變形特點,其中,巷道底板底鼓現象比較明顯,最大位移量的矢量值達到100.0 mm,整個巷道頂板下沉量稍小。

圖3 原始支護模型變形矢量圖

原支護狀態下塑性區域分布圖見圖4。由圖4可以看出,軌道巷在原始支護狀態下,巷道基本未出現拉伸塑性區,只出現剪切塑性區,特別是巷道頂底板區域。

圖4 原支護模型塑性區域分布圖

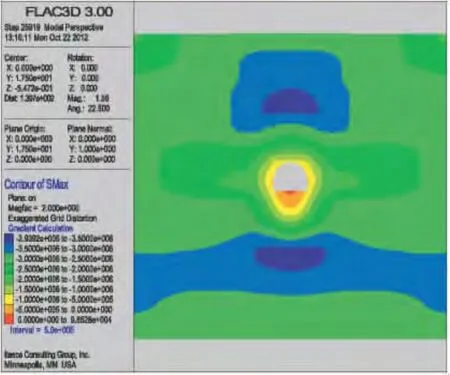

軌道巷四周幾乎都是壓應力區,只有底板中央出現了很小的拉應力區(如圖5),而巖石的抗拉強度遠小于抗壓強度,這就是交子里南翼軌道巷圍巖未出現破壞變形的原因。所以,在支護優化方案設計中可以考慮適當減弱支護強度。

圖5 原始支護模型最大主應力云圖

2.3 巷道優化后的支護設計

巷道高3300 mm、寬4200 mm,巷道頂板錨桿選用d20 mm×2200 mm的左旋無縱筋螺紋鋼樹脂錨桿,間距1000 mm,排距1200 mm;幫部錨桿選用d20 mm×2200 mm的左旋無縱筋螺紋鋼樹脂錨桿,間距800 mm,排距1200 mm,最上排錨桿距底板1200 mm;錨索選用d17.6 mm×6300 mm的鋼絞線,間距2500 mm,排距3600 mm。FLAC3D布置效果圖見圖6。

圖6 FLAC3D錨桿(索)布置效果圖

2.4 優化后支護設計的FLAC3D模型

在優化支護狀態下,交子里南翼軌道巷圍巖豎直方向、水平方向變形云圖見圖7,其中不同的顏色代表了不同的變形。

圖7 優化支護方案模型變形云圖

由圖7(a)圖可以看出,在優化支護的情況下,巷道在豎直方向上產生變形有一定的減小。巷道頂板的下沉仍主要表現在中心線位置,其最大頂板下層量達到6.089 cm。巷道底板的底鼓效應主要表現在巷道底板中心線位置,其最大底鼓量可達到10.432 cm。

由圖7(b)圖可以看出,在優化支護的情況下,巷道在水平方向上產生的變形也有一定的減小,但要略小于豎直方向的巷道底板變形量。巷道左幫、右幫的中部變形量最為明顯,最大變形量達到4.922 cm。

模型優化的圍巖變形矢量圖見圖8。其中,箭頭線的長短表示該點的位移矢量大小,剪頭方向表示該點位移的矢量方向。

圖8 優化支護模型變形矢量圖

由圖8可以看出,巷道圍巖的變形特點,其中巷道底板底鼓現象比較明顯,最大位移量的矢量值為104.3 mm,整個巷道頂板下沉量稍小。

模型在優化支護狀態下塑性區域分布圖見圖9。

圖9 優化支護模型塑性區域分布圖

由圖9可以看出,交子里南翼軌道巷在優化支護狀態下,巷道基本未出現拉伸塑性區,只出現剪切塑性區,特別是巷道頂底板區域。

模型在優化支護狀態下最大主應力云圖見圖10。其中,不同的顏色區域代表不同的應力值,FLAC3D中壓應力為負值,拉應力為正值。

圖10 優化支護模型最大主應力云圖

由圖10可知,軌道巷四周幾乎都是壓應力區,只有底板中央出現了很小的拉應力區,該主應力區的分布規律與其剪切拉伸塑性區的分布規律也極其吻合,而巖石的抗拉強度比其抗壓強度有數量級的差別,這就是軌道巷圍巖未出現破壞變形的原因,這與圖5中表現出的圍巖變形特點相一致。

3 結論

由FLAC3D模擬可得:

1)當巷道采用原始支護方案時,巷道頂板下層量為4.909 cm,底板底鼓量為10.000 cm,左幫移近量為4.511 cm,右幫移近量為4.509 cm,變形矢量值為 100.0 mm。

2)當巷道采用優化支護方案后,巷道頂板下層量為6.089 cm,底板底鼓量為10.432 cm,左幫移近量為4.917 cm,右幫移近量為4.922 cm,變形矢量值為104.3 mm。

3)由兩種支護方式的數據對比結果可以看出,除了巷道頂板下層量(本來變形就很小),巷道底板底鼓量、兩幫位移、變形矢量值增加量都很小,這說明目前新柳煤礦交子里南翼軌道巷支護強度是足夠的、可行的。

4)通過優化設計之后,支護工作量較原方案減少了約10%,降低了巷道支護成本,有利于提高巖巷的安全掘進生產,同時能夠保證施工安全。

[1]王金華.我國煤巷錨桿支護技術的新發展[J].煤炭學報,2007(02):113-118.

[2]龍百畫.錨桿支護作用的FLAC模擬[D].貴陽:貴州大學,2006.

[3]康紅普.回采巷道錨桿支護影響因素的FLAC分析[J].巖石力學與工程學報,1999(05):534-537.

[4]郭 力,趙 靜,元永國.FLAC3D在巷道支護中的模擬分析[J].山西焦煤科技,2011(03):20-22.

[5]郭子源,趙國彥,彭 康.深部高應力軟巖巷道開挖與支護圍巖變形的FLAC3D模擬[J].礦冶工程,2012(02):18-22.