堅硬頂板條件下綜采工作面來壓步距的確定

楊雙林

(臨汾市安全生產教育培訓中心,山西 臨汾 041000)

隨著國家經濟的發展,國家對煤炭資源的需求越來越緊迫。在我國,長壁工作面開采方法得到了廣泛的推廣,長壁開采具有機械化程度高、開采效率高等優點,然而長壁開采在工作面后方形成巨大的懸空空間,在工作面推進過程中會形成初次來壓和周期來壓[1-3]。

煤層開采完成后,后方形成巨大的開挖空間,這種開采活動嚴重破壞了原始地層中的應力場,其上覆巖層也將會發生變形、斷裂。當工作面推至足夠長時,老頂巖層將會發生斷裂,形成老頂的初次來壓,隨著工作面的繼續推進,工作面老頂巖層發生周期性破斷,形成周期來壓。老頂初次來壓前,工作面煤壁前方的壓力比較小,人們往往容易疏忽大意,而初次來壓時,老頂巖層的極限跨距比較大,在其斷裂時形成的應力影響區域非常大,礦壓顯現劇烈,容易造成工作面支架損壞、煤與瓦斯突出、頂板垮落等災害,周期來壓也伴隨著許多井下礦壓顯現。為此應了解工作面老頂初次來壓和周期步距,及時采取措施應對老頂初次來壓和周期來壓帶來的影響[4]。

本文針對莒山煤礦工作面老頂巖層堅硬且厚的特性,利用數值計算模擬技術和物理模擬的方法,確定該礦工作面開采條件下老頂的初次來壓步距和周期來壓步距,給井下應對來壓顯現提供指導。

1 工作面概況

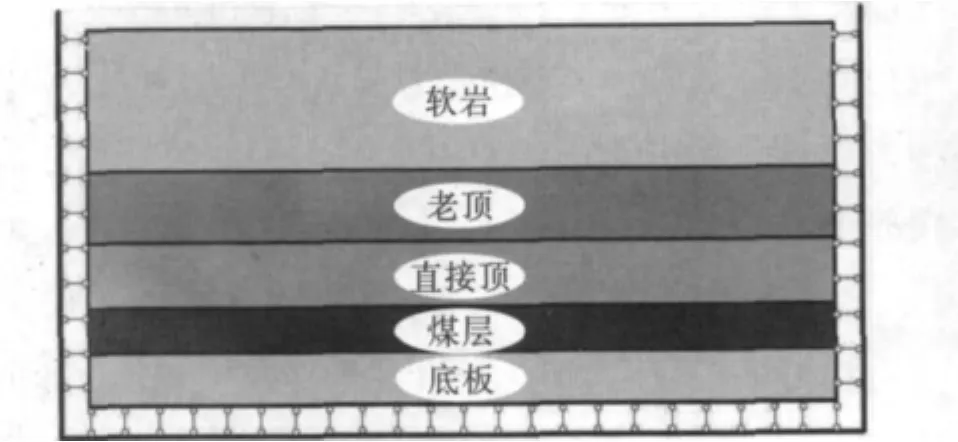

莒山煤礦主采3#煤層,開采煤層埋深390 m,工作面長160 m,直接頂巖層厚度為2.5 m,老頂巖層厚度為10 m,煤層為近水平煤層,平均傾角大約為1.3°,煤層賦存基本穩定。該工作面為采區內的首采工作面,采用長壁綜采一次采全高法進行開采。

為了解工作面附近巖層情況,通過現場取巖心,并在實驗室測定,得到工作面附近巖層的物理力學參數見表1。

表1 巖層力學參數

目前,關于工作面初次來壓、周期來壓的理論計算方法和經驗公式已經得到廣泛應用,但是在具體工作面使用的準確性仍得到質疑。工作面老頂來壓步距對于工作面支架的正確選型起著非常關鍵的作用,為了能夠正確獲得工作面老頂初次來壓與周期來壓的步距,物理模擬和數值模擬就顯得具有可行性。

2 工作面來壓步距的數值模擬確定

2.1 數值計算模型的建立

根據該礦工作面的情況,建立數值計算模型長為500 m,寬為20 m,高200 m,在模型的5個邊界面(除上邊界面)上施加法向位移約束,上邊界面施加均布載荷以模擬上覆巖層的自重。計算過程中先進行初始應力場的平衡,隨后進行開切眼和工作面推進模擬[5]。模型示意圖見圖1。

圖1 數值計算模型示意圖

2.2 數值模擬結果分析

為了分析開切眼、工作面推進過程中圍巖的穩定性狀況,繪制開切眼后圍巖鉛垂應力圖見圖2。

圖2 開切眼后圍巖鉛垂應力圖

由圖2可知,開切眼完成后,巷道頂板和兩幫都出現一定范圍的拉應力區域,這種拉應力的如果得不到及時的抑制將會導致冒頂和片幫。開切眼頂板下沉速度規律為中間大、靠近兩幫小,這是由于靠近兩幫的頂板受到煤壁的支撐作用,能承擔其上覆巖層部分壓力。

圖3為工作面推至68 m時圍巖的鉛垂應力云圖。由圖3可知,隨著工作面的推進,工作面后方頂板的懸空面積增大,工作面前方煤壁上的鉛垂應力逐漸增大,頂板巖層中拉應力區域在縱向和橫向上都持續擴大,最終造成頂板垮落。頂板垮落時處在煤壁中間的頂板全部破壞,其破壞區域分布圖見圖4。

根據數值模擬結果判斷可知,該工作面老頂初次來壓步距略小于68 m。為了繼續獲得該工作面周期來壓的步距,建立工作面正常推進的數值計算模型,其中,老頂垮落區域采取刪除老頂單元的方法來模擬。模擬中工作面周期來壓時(老頂懸空長度33 m)圍巖破壞區域分布圖見圖5。

圖5 工作面老頂懸空長度33 m時圍巖破壞區圖

根據周期來壓模擬的結果可知,該工作面老頂周期來壓步距略小于33 m。

3 工作面來壓步距的物理模擬確定

為了驗證數值模擬結果的可靠性,通過實驗室物理模擬臺,制作物理相似模擬模型模擬該工作面老頂初次來壓和周期來壓。模型大小設計為長3 m,高3 m,寬度為0.2 m。模型幾何線比為80。

圖6為在物理相似模擬過程中工作面老頂初次垮落圖,從圖6可以看出,模型老頂初次垮落步距為83 cm,也就是老頂初次來壓步距為83 cm,根據幾何相似比換算可得到該工作面實際老頂初次來壓步距為66.4 m。

圖7為在物理相似模擬過程中工作面老頂周期垮落圖,從圖7可以看出,模型老頂周期垮落時工作面推進長度為122 cm,也就是老頂初次垮落后模型工作面推進39 cm后模型老頂第二次垮落,據此確定模型老頂周期來壓步距為39 cm,根據幾何相似比換算可得到該工作面實際老頂周期來壓步距為31.2 m,從圖中亦可以知道垮落角63°。

圖6 物理模擬老頂初次垮落圖

圖7 物理模擬老頂周期垮落圖

對比數值模擬結果和物理相似模擬結果可以看出,物理模擬的初次來壓步距和周期來壓步距基本一致,但其結果略小于數值模擬,造成這種結果的原因有很多,根據本次物理模擬實際情況判斷,認為造成此結果的原因可能是物理模擬工作面推進時對模型有動力擾動,而在數值模擬計算中采取靜力計算,對模型圍巖不存在動力擾動。

根據數值模擬和物理模擬結果,確定該工作面老頂初次來壓步距為66.4 m,周期來壓步距為31.2 m,周期來壓步距基本為初次來壓步距的1/2,和基于梁理論的解釋一致。

4 現場觀測

莒山煤礦在對3#煤層六采區的610工作面進行開采期間,測得老頂初次來壓步距為69 m,周期來壓步距大約在35 m左右,因頂板來壓強烈、來壓頻繁而被迫停產搬家。

對比現場觀測結果和實驗模擬結果,發現實驗和現場基本吻合,證明工作面頂板堅硬,整體性強,難以垮落,周期來壓強烈,只有進行有效的人工強制放頂,才能保證工作面的順利回采。因此,決定在本工作面進行人工強制放頂。初次放頂步距:機頭、機尾、中部均為25 m。放頂時,先放中間,后放機頭和機尾。周期放頂步距:本工作面在初次放頂后,每推進6 m,進行一次超前頂板預爆破。

觀測結果顯示,頂底板移近量隨控頂距加大而增加,通過放頂,煤壁片幫現象明顯減弱,支架損壞率明顯降低,生產效率大大提高。

5 結論

本文通過數值模擬和物理模擬的方法,確定了莒山煤礦特定工作面老頂初次來壓和周期來壓的步距,研究發現數值計算結果、物理模擬結果和現場觀測吻合,且老頂周期來壓步距約為初次來壓步距的一半,并確定出該工作面老頂初次來壓步距為66.4 m,周期來壓步距為31.2 m,垮落角度約為63°,據此給出工作面得頂板放頂預爆長度,其結果給該工作面的正常生產提供了技術指導。

[1]宋根祥,沈潤生,鄧云輝.綜采工作面基本頂來壓步距的數值模擬研究[J].中州煤炭,2009(10):3-5.

[2]賴小彬,徐小敏,張伯虎,等.某礦山巷道交岔口的三維有限元模擬分析[J].地下空間與工程學報,2007,3(4):633-636.

[3]陳 亮,孟祥瑞,靳俊恒,等.工作面老頂來壓步距的數值模擬[J].煤炭技術,2011,30(3):73-75.

[4]張小榮,張百勝,康立勛,等.王臺鋪煤礦XV2306工作面堅硬頂板來壓步距確定[J].山西煤炭.2009,29(1):41-43.