狹小空間底模支設施工技術

陳慧芳

(上海市政工程建設發展有限公司,上海市 200025)

1 工程概況

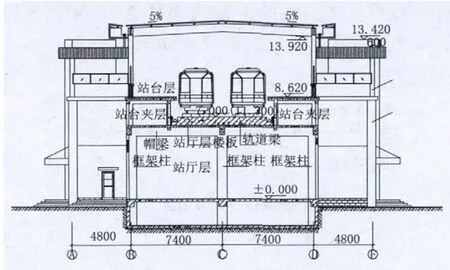

上海軌道交通9號線一期工程泗涇車站為現澆兩層混凝土框架結構。整個車站設計為側式站臺,即車站兩側是站臺,列車從中間穿過車站,列車荷載通過軌道梁直接傳遞給車站結構帽梁,然后再由帽梁傳遞給結構框架柱網,最后到基礎。如圖1所示。

圖1 車站側式站臺立面圖(單位:mm)

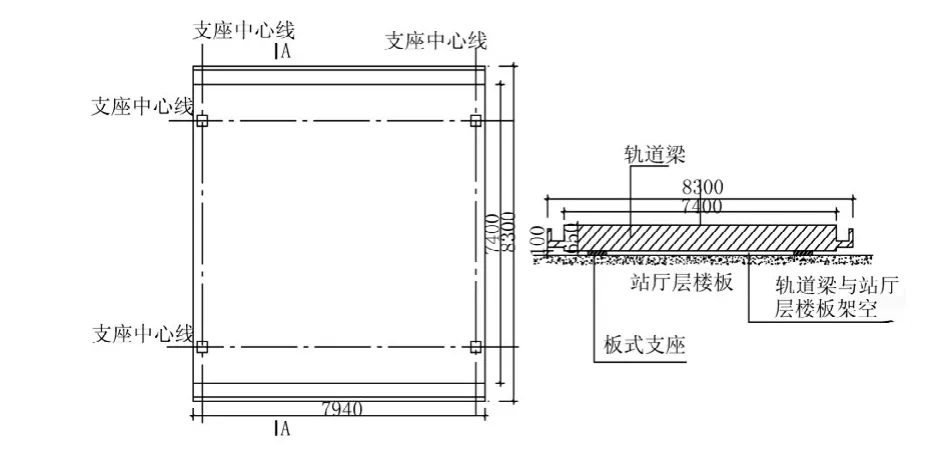

設置于車站站廳層的1~21軸軌道梁是由18塊長、寬、厚分別為7940mm(7740mm、7140mm),8370mm(8170mm),650 mm的板式梁組成,混凝土澆搗完畢后加上鋼筋重達10多噸,如圖2所示。

圖2 1~21軸軌道梁布置圖(單位:mm)

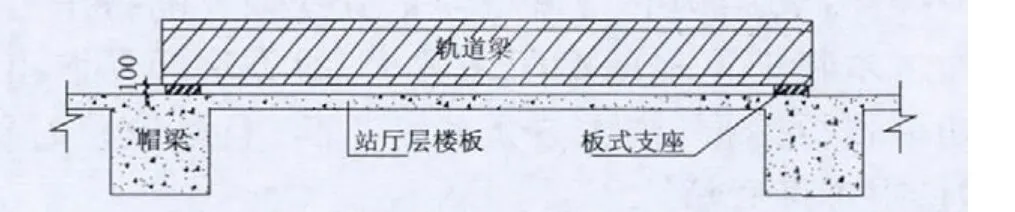

每塊軌道梁分別通過4個板式支座作為支點擱置于站廳層帽梁上,并與站廳層樓板隔離,形成一個簡支受力體系。其梁底與站廳層樓板頂之間距僅100 mm。圖3為板式支座布置。

圖3 板式支座布置圖(單位:mm)

2 工程特點與難點

軌道梁與站廳層樓板之間100 mm的狹小空隙內必須支設現澆軌道梁底模。由于軌道梁自重較大,底模需具備足夠強度,而在軌道梁施工完畢達到設計強度后又必須將底模完全拆除。因為如果不能完全拆除軌道梁底模,將改變原軌道梁作為簡支梁將所受荷載全部傳遞給帽梁的結構受力形式,而致使僅150 mm厚的站廳層樓板長期受到軌道梁傳來的附加荷載,將嚴重影響整個車站結構的使用安全性。

因此,如何有效地在100 mm的狹小空間進行底模的支設,并保證現澆混凝土軌道梁的質量,如何將底模方便順利地取出,成為該方案設計的難點。

3 方案的優化選擇

為優化施工方案,經反復推敲,制定了以下幾種方案選擇,并逐一分析優缺點。

方案A:將軌道梁在現場地面上預制后再進行吊裝。須考慮到軌道梁自重大、跨度小,加之車站結構影響,單部大型吊機力臂無法直接伸入。其次,該板式支座安裝工藝設計要求下座板須預先固定在帽梁上,下座板錨固螺栓與帽梁主筋焊接固定。但上座板與下座板無法分離,上座板必須固定在軌道梁上,因此軌道梁只能在原設計位置現澆施工。

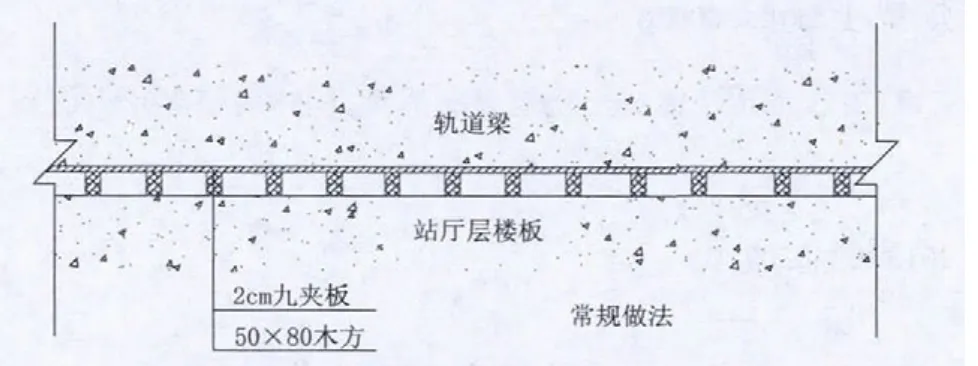

方案B:常規底模支設方法:利用50 mm×100mm木方加工成50mm×80mm,間隔每300mm一道,其上滿鋪九夾板,進行施工,如圖4所示。

圖4 常規底模支設方法(單位:mm)

此方案所用九夾板及木方都是常規支模方法,原材料普通,且有一定的強度。但是木方必須進行定加工,一次性使用,浪費原材料,且混凝土一經澆搗,結構的自重致使木方受強大的擠壓力,加之木料上下表面摩阻系數大,故無法輕易取出。如果強行拆模,則木方條又易折斷,且鑿取費時費力,很難徹底清除。

方案C:放置泡沫等柔性填充材料充當底模的施工方法,但在混凝土澆搗時要承受如此大的結構荷載可能將產生不均勻變形或局部破壞等現象,影響質量。而且,拆模時無法從一邊整體拉出,只能采取將其一點點地鑿除破壞來達到強行取出拆模的目的,較為麻煩。

方案D:由于板式支座下座板須預先固定于樓板上,上座板整澆于軌道梁底,加以現場條件及成本制約,故無法用千斤頂等進行施工。

研究填充法支模時考慮到了黃砂,但使用黃砂作為填充物來支模必須解決3個問題:第一是黃砂的松散性。如何使其密實、緊固,在受重荷壓力的情況下不會變形、塌陷。第二是黃砂的易流淌性。如何確保其在作為底模時不至于流淌坍塌。第三是如何才能將黃砂輕易地取出。

經過深入研究,并經過反復試驗終于克服了上述問題。

首先,黃砂雖然松散易塌陷,但經過澆水潤濕后將下沉變得比較密實。再經過平板振動機振密平整后黃砂將十分密實,完全能承受一定的壓力。

其次,黃砂易流淌的問題僅需將軌道梁側模向下伸長到站廳層樓板面即可,并留置微小縫隙,可使多余水分溢出。

最后,如何方便地將黃砂取出,這是最難最關鍵的問題。考慮到黃砂的易坍塌性,如果能夠在其內部產生一定的空洞或空隙,則黃砂將會在周圍擠壓力的作用下向空洞或空隙塌陷,從而使得原本緊密的黃砂層松動。并且再次利用黃砂易流淌這個特性,用一定的壓力水便可將其完全沖出,從而把問題的關鍵點轉到了如何在拆模時使得致密的黃砂層中產生空隙。結合以往的施工經驗及一定的理論基礎,砂與堅硬的鋼表面的摩阻力較小,如果預先將槽鋼放入黃砂層中,則便可在施工結束后很方便地在一邊抽出,從而在黃砂層內部形成空隙。而且放入黃砂層中的槽鋼還有著猶如鋼筋混凝土中類似鋼筋的效用,能固結黃砂層并增加其整體性和強度。

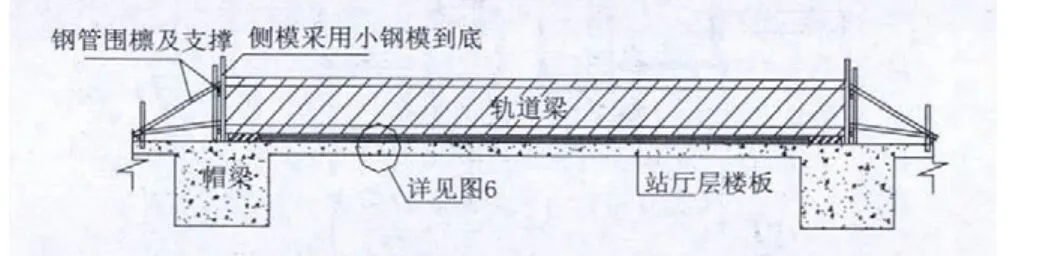

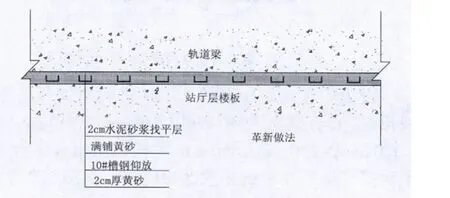

制定一個全新的施工工藝流程:首先在軌道梁四面用小鋼模作為側模,側模到底,側模外側利用鋼管圍檁及支架與樓板預埋短鋼管固結。然后在側模內側也就是軌道梁底與樓板之間先滿鋪2 cm黃砂,并在其上間隔200 mm橫向放置統長10號槽鋼作為鋼骨肋,槽鋼仰口向上。槽鋼一端可用3 mm厚鐵板電焊封堵,形成一個容器槽,另一端則開孔。再滿鋪黃砂至梁底標高以下2 cm,澆水潤濕使黃砂沉陷,緊湊,并用平板震動機震動密實,再用刮尺刮平后在固結的黃砂表面抹2 cm厚的水泥砂漿找平層直至軌道底標高。如圖5、圖6所示。

圖5 側模采用小鋼模到底施工方法

圖6 滿鋪黃砂固結找平施工法

軌道梁施工完畢達設計強度后,把神仙葫蘆一端固頂在軌道梁一側的框架柱上,另一側通過槽鋼上的孔連接槽鋼,即可通過神仙葫蘆把槽鋼拉出。最后用水槍清理干凈。

4 實施效果分析

實際施工證明,選用方案D作為底模支設措施具有以下幾個優點:

(1)以黃砂為填充材質,經平板振動機振動密實,又經澆水潤濕固結后具有質地密實緊湊,不會產生較大不均勻沉陷變形,且表面平整度較高等特點。

(2)以槽鋼作為鋼骨肋,能有效地起到加強黃砂整體穩固性,抗不均勻變形性,而且在其一端打孔,拆模時因為槽鋼本身有一定剛度,不會像木方那樣拉斷,且鋼與砂表面摩擦系數也較小,用神仙葫蘆通過槽鋼上的拉孔即可以將槽鋼抽出。再者,槽鋼兩端用小鐵板封堵形成一個容器槽,槽鋼一經拉出,槽內黃砂相應隨之一起抽出,則其他黃砂就立即松散開來,所以接下來徹底清除黃砂的工作變得相當容易。最后用水一沖即可達到徹底清除干凈的目的。

(3)在振密、沉降固結的黃砂上整澆2 cm厚的找平層,可以充當優質九夾板底模板,有足夠的強度來承受軌道梁鋼筋施工時的局部壓載。

(4)材料可回收反復利用,因為與常規方法不同,常規做法施工后的材料因為在施工過程中受力較大,多有變形,并且經過強行拆模,損壞嚴重,可重復利用很少。槽鋼剛度大不易損壞,而且拆下的槽鋼正好可用于文化路現澆箱梁排架立桿與混凝土路面的襯墊;黃砂也可大部分回收利用。所以軌道梁施工結束后,以上材料都可用于別處,幾乎不造成原材料浪費。

5 經濟效益比較

(1)與經營部門共同測算,按常規方法,由于原材料變形嚴重,再加之強行拆模的破壞程度,幾乎造成原材料一次性使用報廢。

九夾板損失:

造成直接成本損失合計不低于9萬元。

(2)現場采用方案D的革新方法,原材料幾乎不造成浪費,故其產生的直接經濟效益可見一斑。

6 結語

軌道梁與站廳層樓板之間100 mm的狹小空隙內底模支護的技術革新,既保證了現澆混凝土軌道梁的質量,又保證了結構的安全性,節省了投資。該方案具有較強的可操作性,綜合效益明顯。