前大—扶余輸氣管網提壓改造

謝偉(吉林油田公司勘察設計院)

扶余東區位于輸氣管網的末端,2011年冬季用氣量為12× 104m3/d,隨著下游用戶的需求量增加,總用氣量將達到37× 104m3/d,而扶余中區至東區只有1 條DN200 輸氣管線,目前運行壓力0.5 MPa,最大輸氣量為15× 104m3/d。按照現在運行壓力,該管線不能滿足扶余東區新增用氣量需求。因此,需要結合前大—松原—扶余沿線各用戶用氣量,統一考慮輸氣管網的調配,有必要進行輸氣管網運行參數優化及改造。

1 前大—扶余輸氣管網提壓參數優化

1.1 通過軟件進行管網調整運行參數計算

前大—扶余輸氣管線設計壓力為4.0 MPa,目前運行壓力為1.1 MPa,輸氣能力沒有得到發揮,輸氣管線具備提壓條件。通過軟件建立輸氣管網模型,模擬計算前大—松原—扶余輸氣管網提壓運行,各個分輸站運行壓力參數及輸氣量變化情況。

冬季,當前大—松原壓力3.5 MPa,前大—松原輸氣量135× 104m3/d,扶余東區末端壓力0.5 MPa,東區輸氣量50× 104m3/d時,松原壓力為1.2 MPa,松原輸氣量106× 104m3/d。

夏季,當前大—松原壓力2.05 MPa,前大—松原輸氣量75× 104m3/d,扶余東區末端壓力0.5 MPa,東區輸氣量30× 104m3/d 時,松原壓力為0.83 MPa,松原輸氣量63× 104m3/d。

可見,前大—松原—扶余輸氣主管線提壓運行,能滿足松原及扶余地區用氣量需求。

1.2 優化輸氣管網主管線流程和運行參數

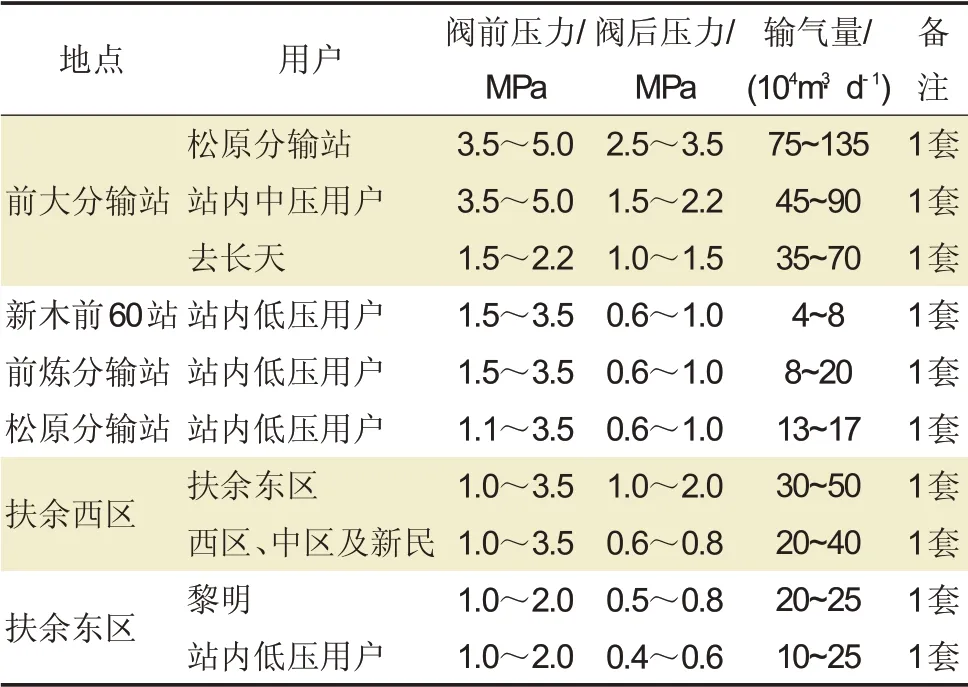

對前大—松原—扶余輸氣主管線提壓運行改造,在主管線“T”接的各分輸站供氣支管線進行調壓,采用電動壓力調節閥進行調壓。調后壓力根據站內用戶用氣量和用氣壓力需求來確定,本次涉及6座分輸站,增加電動調壓閥10個,輸氣管網電動調壓閥運行參數見表1。

表1 輸氣管網電動調壓閥運行參數

提壓后前大—松原多輸氣85× 104m3/d,松原—扶余多輸氣60× 104m3/d,扶余東區多輸氣38×104m3/d。輸氣主管線提壓運行,各個分輸站輸氣量顯著提高。

2 前大—扶余輸氣管網提壓儀表系統

2.1 壓力調節閥

2.1.1 工作原理

調節閥后安裝變送器,用來測量被調工藝參數。變送器的輸出被送到調節儀表——調節器,它確定并測量給定值或期望值與工藝參數的實際值之間的偏差,不斷地把校正信號送給最終控制元件——調節閥。閥門改變流體的流量,使工藝參數達到期望值。

2.1.2 控制失效因素分析

流過閥門的高流速介質引起閥門氣蝕、閃蒸沖刷、振動、噪聲等造成閥門的損壞,是調節閥控制失效的主要根源[1]。

2.2 電動執行器及控制系統

2.2.1 電動執行器

一種能提供直線或旋轉運動的驅動裝置,電動執行器與變送器、調節器等儀表配套使用,它以電源為動力,接受4~20 mA DC信號,將此轉換成與輸入信號相對應的直線位移,自動地操縱閥門等調節機構,完成自動調節任務,或者配用電動操作器實現遠程手動控制。

按照運動方式分為多回轉執行器、部分回轉執行器、直行程執行器、搖臂型執行器;根據動作方式分為電動開關型和電動調節型。

2.2.2 壓力變送器

壓力變送器能將接收的氣體、液體等壓力信號轉變成標準的電流信號(4~20 mA DC),以供給指示報警儀、記錄儀、調節器等二次儀表進行測量、指示和過程調節。

壓力變送器主要由測壓元件傳感器、測量電路和過程連接件等組成[2-3]。

2.2.3 控制系統

控制系統由CPU、存儲器、I/O模塊、通訊模塊、電源模塊及操作控制軟件等構成。

加強生產運行監測,及時調整管網運行參數,避免管網流量、壓力大幅度波動。結合實際工況,各個分輸站用氣壓力和用氣量變化頻繁,選用新型多級套筒式電動壓力調節閥,電動執行器選用調節型多回轉執行器,壓力檢測選用智能電容式壓力變送器。

3 結論

1)前大—松原—扶余輸氣主管線提壓運行,充分利用已建管線,發揮管道輸氣能力,解決天然氣用戶用氣量需求。優化輸氣管網主管線流程和運行參數,提壓后前大—松原多輸氣85× 104m3/d,各個分輸站輸氣量顯著提高。

2)多級套筒式壓力調節閥解決了閥門氣蝕、閃蒸沖刷等問題,電動執行器優選節能耗電設備,電動執行器與變送器、控制系統等組成先進儀表自控系統,減輕了工人勞動強度,提高了自動化程度,提高了輸氣管網壓力穩定性及其安全性。

[1]陶宏偉.提升低壓輸氣管道操作壓力的方法[J].油氣儲運,2005,24(3):64-66.

[2]錢文斌,錢文斌,李丹華,等.提升輸氣管道輸氣量改造方案[J].管道技術與設備,2012,19(4):1-3.

[3]祁國成,魏巍,李國海,等.陜京輸氣管道的站控系統[J].天然氣與石油,2000,7(1):3-7.