植物生長調節素對西南鳳尾蕨組織培養的影響

王一諾 韋瑩 李翠 李林軒 肖冬 王曉峰 韋坤華

摘要:以西南鳳尾蕨(Pteris wallichiana)的成熟孢子為外植體,以MS、1/2MS為基本培養基,研究了植物生長調節素對西南鳳尾蕨離體組織培養的影響。結果表明,不同細胞分裂素和生長激素配比對西南鳳尾蕨的組織培養影響不同,最適誘導培養基為MS+6-BA 1.0 mg/L+NAA 2.0 mg/L;最適增殖培養基為MS+6-BA 1.0 mg/L +NAA 1.0 mg/L+AC 1.0 g/L,最高增殖倍數為7.05倍;最適生根壯苗培養基為1/2MS+6-BA 0.5 mg/L+NAA 0.5 mg/L,生根率達到90%以上。

關鍵詞:西南鳳尾蕨(Pteris wallichiana);植物生長調節素;組織培養

中圖分類號:S682.35 文獻標識碼:A 文章編號:0439-8114(2016)08-2117-03

DOI:10.14088/j.cnki.issn0439-8114.2016.08.052

Abstract:In this research, the spore of Pteris wallichianais was used as the explants and the MS,1/2MS were used as the basic culture medium to evaluate the effects of hormone combination on callus formation and plantlet regeneration of Pteri swallichiana. The results showed that the effects of cytokinin and anxinratio on tissue culture of Pteris wallichiana were significantly different,the best initial medium was MS+6-BA 1.0 mg/L+NAA 2.0 mg/L.The combination of 6-BA and NAA processed an improvement effect for the micropropagation,and the best multiplication medium was MS+6-BA 1.0 mg/L+NAA 1.0 mg/L+AC 1.0 g/L,the highest proliferation times was 7.05. And the best rooting medium was 1/2MS+6-BA 0.5 mg/L+NAA 0.5 mg/L, the rooting ratio was above 90%.

Key words:plant growth regulators; Pteris wallichiana; tissue culture

西南鳳尾蕨(Pteris wallichiana),為鳳尾蕨科鳳尾蕨屬大型陸生植物,生長于海拔800~2 000 m的林下溝谷或林緣,分布于中國西南及臺灣、廣東、廣西等地[1]。其味苦、澀、性涼,具有清熱止痢、定驚、止血的功能,主治痢疾、小兒驚風、外傷出血等癥[2]。西南鳳尾蕨葉形優美、葉色青翠碧綠,具有較高的園林觀賞價值和藥用價值。藥用蕨類植物含有生物堿、黃酮類、酚類等多種活性物質,對多種疾病具有明顯的治療作用[3]。

隨著觀賞植物的發展和對蕨類藥用植物的利用,人們對蕨類植物的需求量日益增大。由于繁育技術不過關,野外采挖對野生蕨類植物資源造成嚴重的破壞,人類活動的干擾加之植物本身的原因使蕨類資源受到威脅[4]。在傳統的繁殖方法上,蕨類主要是依靠孢子繁殖和分株繁殖,而孢子繁殖在自然環境中的成苗率很低,分株繁殖則需要時間長并且得到的有效苗數量少,不能在短期內滿足大量種苗的需求[5]。因此采用生物組織培養技術,可以有效在短時間內提高西南鳳尾蕨的繁殖速度和質量。為了更好地開發西南鳳尾蕨中藥資源和觀賞價值,本研究通過在培養基中添加不同的植物生長調節素,對西南鳳尾蕨優良植株組織培養技術進行探討和研究,為西南鳳尾蕨的組培快繁提供技術基礎。

1 材料與方法

1.1 試驗材料

供試西南鳳尾蕨樣品采自廣西壯族自治區藥用植物園科研基地內野生健壯無病蟲害的植株,選取其成熟孢子為外植體。

1.2 試驗方法

1.2.1 外植體的消毒 取西南鳳尾蕨帶有成熟孢子的葉片,先用流水清洗葉片表面塵土污垢,然后用洗潔精溶液擦拭,并置于燒杯中進行流水沖洗15~20 min,再移至超凈工作臺上,用75%乙醇滅菌15~20 s,無菌水沖洗1 遍,用0.1% HgCl2浸泡8~14 min進行消毒,無菌水浸泡清洗3~4 次,每次約5 min,清洗時用玻棒不斷攪拌,利于徹底洗出汞。然后將材料移置于滅菌的器皿內,用無菌濾紙吸干葉片表面水分后,用消毒好的解剖刀將孢子接種到培養基中。

1.2.2 培養基的選擇 孢子誘導、繼代增殖培養基以MS為基本培養基、添加蔗糖30 g/L、瓊脂4 g/L,同時設不同的激素配比,孢子誘導培養基的激素配比分別設置為:6-BA 0.5 mg/L+NAA(0.1、0.5、1.0)mg/L;6-BA 1.0 mg/L+NAA(0.5、1.0、1.5)mg/L;繼代增殖培養基設不同激素配比的配方為:6-BA(0.5、1.0、1.5、2.0、2.5)mg/L+NAA 0.1 mg/L+AC 1.0 g/L;6-BA 1.0 mg/L+NAA(0.1、0.5、1.0、1.5、2.0) mg/L+AC 1.0 g/L;生根培養基以MS、1/2MS為基本培養基,并在每升加入蔗糖30 g、瓊脂4 g,設不同激素配比4種,分別為:MS+NAA 0.5 mg/L、MS+6-BA 0.5 mg/L+NAA 0.5 mg/L、1/2MS+NAA 0.3 mg/L、1/2MS+6-BA 0.5 mg/L +NAA 0.5 mg/L。以上培養基的pH均為5.8。

1.2.3 培養條件 設置其培養條件為溫度(25±3) ℃,光照度20~30 μmol/(m2·s),光照時間12 h/d,進行孢子離體誘導、繼代增殖與生根培養。

2 結果與分析

2.1 消毒條件的篩選

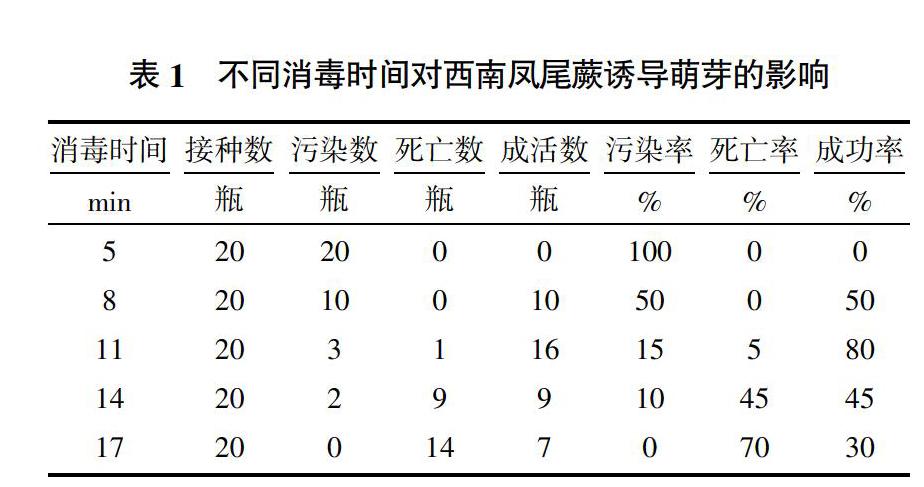

以0.1% HgCl2為消毒劑,設計1組消毒時間試驗,分別設置5、8、11、14和17 min 5個時間梯度,將外植體接種于培養基20 d后統計污染率和成活率。結果(表1)表明,樣品經0.1% HgCl2溶液消毒時間11 min時,消毒的效果最好,成功率達到80%。處理時間大于11 min時污染率降低,但死亡率明顯的上升,當消毒時間為17 min時死亡率高達70%。而處理時間小于11 min時死亡率下降,但污染率較高,不利于外植體的誘導萌芽。

2.2 孢子離體誘導試驗

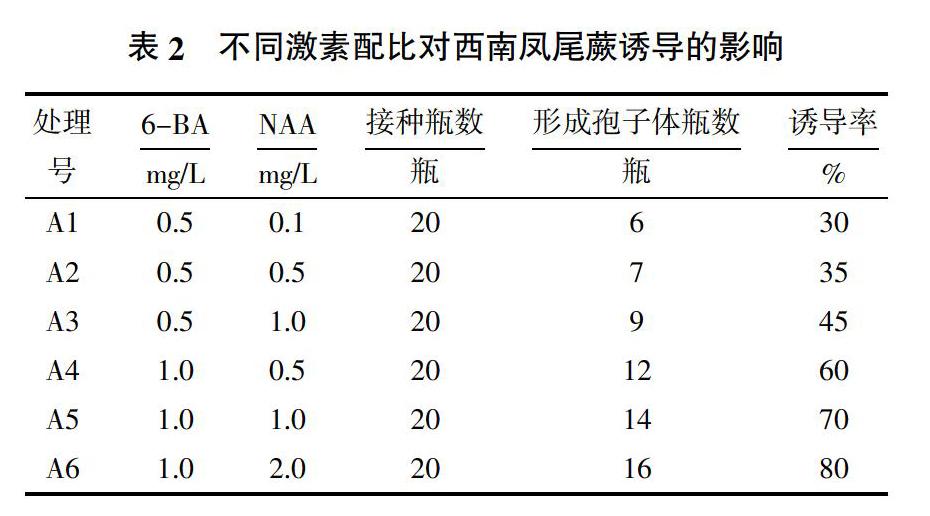

以MS為基本培養基,采用不同的激素配比對孢子進行離體誘導,試驗結果見表2。結果表明,當6-BA濃度不變時,添加不同濃度NAA對西南鳳尾蕨的孢子誘導產生影響,當NAA濃度在0.1~2.0 mg/L時,隨著濃度的升高,有利于孢子的誘導,形成的芽苗質地緊密,數量較多。6-BA 1.0 mg/L+NAA 2.0 mg/L組合時孢子的誘導率最高,試驗重復多次均得到相同的結果。

2.3 不同外源激素對西南鳳尾蕨苗繼代增殖的影響

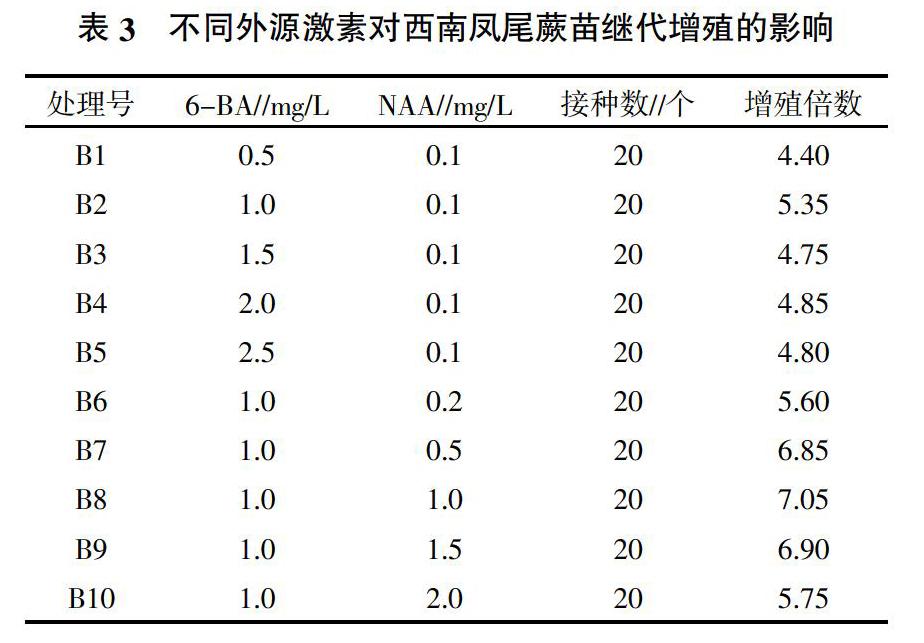

將西南鳳尾蕨的無菌芽接入含有不同激素配比的繼代增殖培養基上,每天觀察接入芽的微小變化,10 d后逐漸萌發出新芽,繼而芽數慢慢增多,30 d后進行統計和觀察芽苗增殖的情況。結果(表3)表明,在6-BA 1.0 mg/L+NAA 1.0 mg/L+AC 1.0 g/L的繼代培養基上,對西南鳳尾蕨的葉叢增殖有明顯的促進作用,在NAA 0.1~1.0 mg/L濃度范圍內,隨著NAA的濃度增大,增殖系數不斷增大,但當NAA增加到1.5 mg/L時增殖系數反而有所下降。在B8號(6-BA 1.0 mg/L +NAA 1.0 mg/L+AC 1.0 g/L)培養基中,苗的葉片濃綠,生長情況良好,該培養基中增殖倍數最大,且植株健壯,芽苗的質量較好。

2.4 不同外源激素對西南鳳尾蕨苗生根的影響

將誘導出的繼代苗單切接入不同激素組合的西南鳳尾蕨生根培養基中,培養30 d后進行觀察并統計生根率。結果(表4)表明,西南鳳尾蕨試管苗在添加不同濃度生長激素的MS、1/2MS培養基上均能生根,苗的顏色濃綠,有少數的苗根部出現微黃,觀察發現4種生根培養基誘導生根的情況,根粗大小依次為C4、C3、C2、C1,在生根培養基C4中生根效果最好,植株粗壯呈墨綠色,平均根數16.3,平均根長3.07 cm,平均的苗高8.1 cm,生根率均達到90%以上。而以1/2MS為基本培養基的生根培養基無論在生根率、根粗和苗高都優于MS為基本培養基的生根培養基。

2.5 再生苗的移栽

將西南鳳尾蕨的試管苗經過壯苗生根培養后,挑選生長旺盛、健康根系發達的試管苗移入溫室內放置,松開蓋子并保持瓶內水分充足。3 d后取出試管苗洗凈根部培養基,移栽于栽培的基質中,每天噴灑少量的水,基質以排水良好,不易發霉為宜。同時適度的遮陰,保持一定的濕度。移栽15 d左右,葉片開始慢慢的舒展,2個月后成活率達到90%。

3 小結與討論

在培養基中添加不同生長調節素如細胞分裂素和生長素,細胞分裂素常與生長素相配合,用以調節細胞分裂、細胞伸長、細胞分化和器官形成,是植物快速生長所必需的因素,是誘導植物產出芽、生根的關鍵因素[6,7]。不同植物或同一植物在不同的培養階段組織培養體系所需要的生長調節素濃度和種類的組合配比是不相同的[8]。

本研究采用孢子進行離體誘導試驗,發現孢子在6-BA 1.0 mg/L+NAA 2.0 mg/L配比的誘導培養基中,獲得了較為理想的協調作用效果,出現綠芽點進而形成葉叢團。研究表明,多種植物生長調節素之間的協同作用要比單獨一種激素的使用效果更好[9]。本研究結果也表明,在西南鳳尾蕨的芽苗增殖和生根的培養中,6-BA、NAA的配合使用更利于西南鳳尾蕨的生長。此外,還受到光照度、活性炭、溫度的影響。適當的調整光照度,不僅有利于植物的生根,還能對株高和增殖率產生促進作用。活性炭能清除培養基中植物組織在代謝過程中產生的對培養物有不良或毒副作用的物質,提高培養物體內可溶性蛋白和總糖的含量,以利于植物的生長[10]。在試驗中發現,西南鳳尾蕨在培養一段時間后,底部會出現褐化的情況。相對而言,在培養基中添加適量的活性炭能減少西南鳳尾蕨試管苗的褐化現象。

參考文獻:

[1] 國家中醫藥管理局《中華本草》編委會.中華本草[M].第二卷.上海:上海科學技術出版社,1995.

[2] 劉 爽.蕨類植物的開發利用研究進展[J].民營科技,2012(6):47.

[3] 韓 敬,趙 莉.蕨類植物繁殖研究進展[J].安徽農業科學,2005,33(7):1261-1263.

[4] 張開梅,石 雷,李 東,等.西南鳳尾蕨發育過程及其孢子的無菌繁殖[J].園藝學報,2008,35(1):94-98.

[5] 曾道光,李春華.鳳尾蕨組培快繁技術研究[J].云南農業科技,2009(4):16-17.

[6] 周維燕.植物細胞工程原理與技術[M].北京:中國農業大學出版社,2001.

[7] 錢子剛.藥用植物組織培養[M].北京:中國中醫藥出版社,2007.

[8] 李林軒,林 偉,李 翠,等.半支蓮組織培養技術研究[J].廣東農業科學,2014(2):38-40.

[9] 蘇 鈦,黃寧珍,付傳明,等.匙羹藤組織培養條件優化研究[J].廣西植物,2009(1):87-91.

[10] 張 明,夏鴻西,朱利泉,等.鐵皮石斛組織培養研究進展[J].中國中藥雜志,2000,25(6):323-326.