多傳感器并聯式三維測力平臺及標定

宮海彬,蘇 建,徐 觀,張棟林,張益瑞

(吉林大學 交通學院,長春 130022)

0 引 言

高速列車技術的快速發展對轉向架的動力學性能的研究提出了更嚴格的要求,而轉向架剛度參數的精確測定,是其動力學性能分析和優化的重要保證[1]。

由于運動平臺的慣性、位姿變化及連接阻尼等因素的影響,根據安裝在作動器上的力傳感器的載荷信息不能直接精確測量被測件的加載載荷。為了進行轉向架剛度測試,需將三維力傳感器布置在運動平臺與被測件之間,從而直接測量加載載荷。在測量中常用的多維力傳感器分為壓電式和電阻應變片式兩種。瑞士Kistler研發的基于壓電效應的多維力傳感器,可以對準靜態和高動態載荷進行測量[2];美國ATI公司基于低噪聲的硅應變原理,開發了六維力傳感器[3];Sorli、Dwarakanath、姚建濤等研究了Stewart型并聯結構的多維力傳感器[4-6],該類型傳感器結構緊湊,對稱性好,但結構復雜、不易標定。Watson、吳強、唐毅等開發了基于三垂直筋式、方柱式、整體四柱式、十字梁式等不同結構的整體式彈性體的多維力傳感器[7-9],這些傳感器往往通過測量拉伸、壓縮和彎曲時產生的正應力實現載荷測量。存在抗偏心和側向載荷能力差、靈敏度受加力點位置影響大,拉、壓循環加載時靈敏度偏差大等缺點。

為了滿足轉向架剛度測試對測力傳感器抗偏載、測量精度以及結構剛度等的要求,本文設計了一種基于剪切應力測量原理的輪輻與中心銷柱組合的整體式三維力傳感器,在此基礎上設計了一種用4個傳感器并聯的三維測力平臺,研發了相應的三維力標定裝置,對三維測力平臺進行標定。最后在偏載及多向載荷共同作用的工況下進行了試驗驗證,該三維測力平臺對高速列車轉向架剛度測試具有重要的應用價值。

1 三維測力平臺的設計

1.1 三維力傳感器結構及測量原理

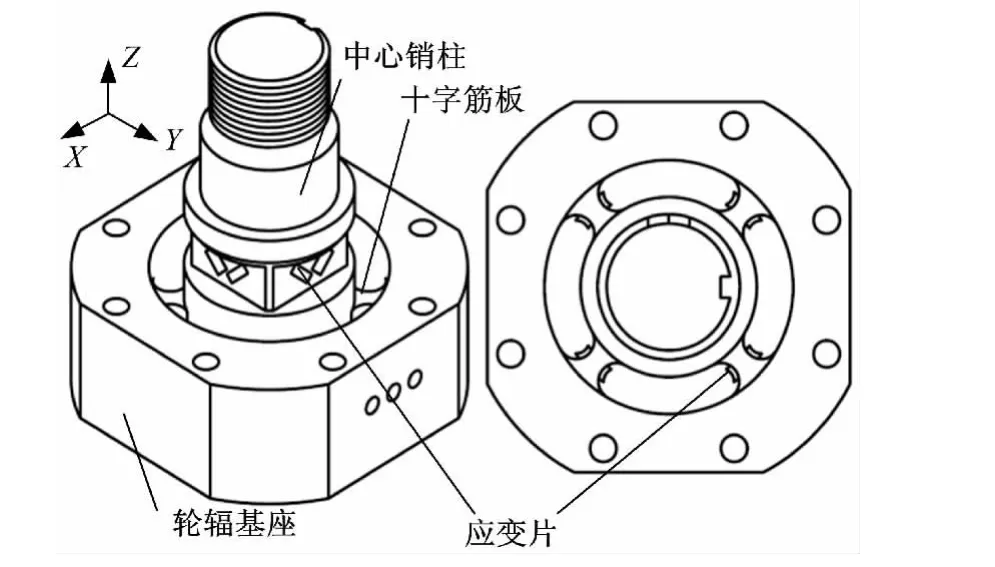

三維力傳感器由彈性體和應變片組成,如圖1所示。其中,彈性體為整體組合式結構,包括輪輻基座、十字筋板和中心銷柱,彈性體長寬高為140mm×140mm×152mm,材料選用具有較高力學性能和工藝性能的彈簧鋼50CrVA。

圖1 三維力傳感器模型Fig.1 3-D force sensor model

為了克服正應力測量方法的固有缺點,在傳感器測量沿形成與中性軸呈45°方向的互相垂直的兩個拉、壓成對的主應力。通過利用粘貼在中心銷柱方柱段4個側面中兩個相對的側面上4個應變片組成全橋測量電路,共形成兩個測量電路,分別實現X軸、Y軸方向分力的測量;十字筋板上8個側面均粘貼V型應變片,分別組成4個全橋測量電路,將4個測量電路中電源信號、輸出信號分別并聯,構成一個Z軸方向分力的并聯測量電路。

1.2 三維測力平臺結構及測量原理

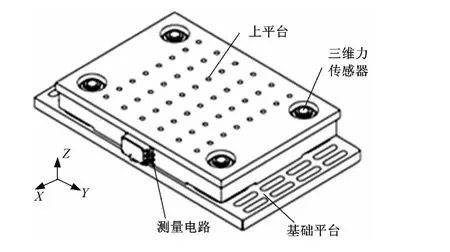

基于4個并聯的三維力傳感器大量程三維測力平臺結構如圖2所示。三維測力平臺由基礎平臺、上平臺、4個三維力傳感器及相應的電路組成,基礎平臺與上平臺之間存在一定間隙;4個三維力傳感器布置在平臺的4個角處,三維力傳感器的彈性體底座與基礎平臺固定連接,并消除兩者間隙,通過漲緊套分別將4個三維力傳感器彈性體的中心軸與上平臺固定連接。

圖2 三維測力平臺模型Fig.2 3-D force measurement platform model

由力系的靜力平衡可知,測力平臺在三維載荷作用下,4個三維力傳感器將承受相應的載荷,并將所受載荷轉化成電壓信號,最終通過測量電路提供至數采系統,從而實現三維力測量。

當對轉向架各系懸掛垂向、縱向、橫向定位剛度及轉向架回轉剛度進行測量時,將6個三維測力平臺分別安裝在運動平臺與轉向架輪對或上枕梁之間,可直接測量試驗時作用在被測件上的三維力,避免了運動平臺的慣性、位姿變化及連接阻尼等對測試的影響。

1.3 測量電路設計

由于被測件結構尺寸、位置各不相同,三維測力平臺受到外部載荷的位置也不相同,這就要求三維測力平臺具有很好的抗偏載能力。

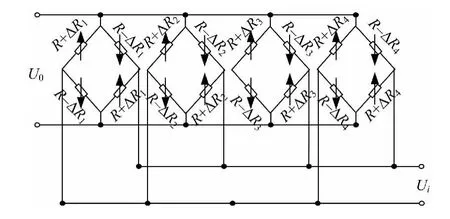

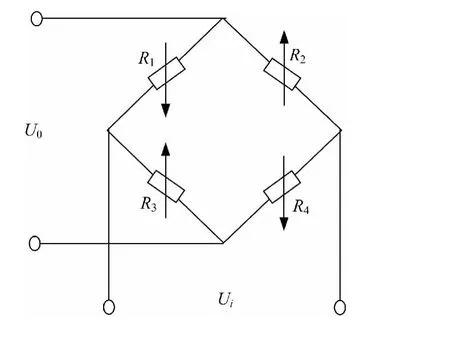

為了簡化三維測力平臺結構,提高其抗干擾能力,選用4個輸出阻抗誤差較小的同規格的三維力傳感器,采用并聯方法組建封閉的三維力測量系統。三維測力平臺3個方向的測力系統的測量電路基本相同,以X軸方向簡化的測量系統為例,說明三維測力平臺的測量電路,如圖3所示。圖4為其簡化電路。

圖3 并聯傳感器的等效電路Fig.3 Equivalent circuit of the parallel sensors

圖4 并聯傳感器的簡化電路Fig.4 Simplified circuit of the parallel sensors

傳感器應變片采用全橋接法,將橋臂電阻的變化轉換為電壓的變化。為了簡化分析,假定三維力傳感器的4個橋臂初始電阻均為R,相鄰橋臂所接電阻應變片承受相反的應變,相對橋臂所接應變片承受相同的應變。

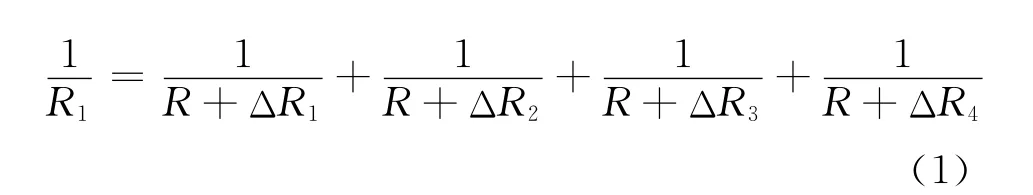

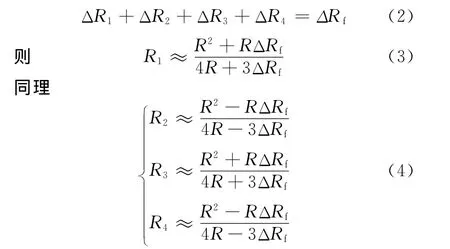

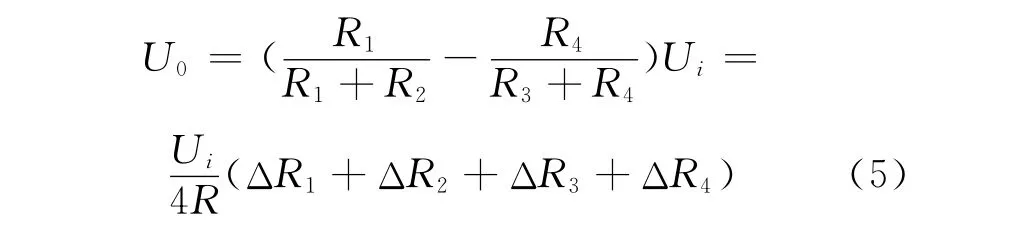

由并聯電阻的計算公式可得:

式中:ΔR1、ΔR2、ΔR3、ΔR4分別是4個三維力傳感器橋臂電阻的變化值,令

則并聯電路輸出表達式為

因此,當4個傳感器并聯時,測量電路輸出電壓等于各個傳感器輸出電壓的平均值。

2 靜態標定

由于測力平臺結構、安裝、加工精度及三維力傳感器本身的維間耦合[10-11],使得三維測力平臺的3個方向間存在耦合,影響了其測量精度。

為了建立三維測力平臺載荷和輸出電壓信號之間的對應關系,本文研發了一種標定裝置,對三維測力平臺加載并實測加載載荷大小。同時采用DH5922動態信號測試分析系統進行數據采集,并對數據進行處理分析。基于線性標定的解耦方法,獲得三維測力平臺的靜態標定矩陣,從而實現解耦計算。

2.1 三維力標定裝置結構及工作原理

為了標定三維測力平臺,開發了相應的三維力標定裝置,由基礎平臺、千斤頂、力傳感器及反力座、砝碼等組成,結構如圖5和圖6所示。

工作時,將待標定三維測力平臺的基礎平臺固定在標定裝置基礎平臺上,通過兩個水平正交布置的千斤頂對三維力平臺進行加載,同時采用相應的力傳感器實測其加載力值。采用砝碼實現對三維測力平臺的垂向加載。

2.2 數據采集和靜態標定

2.2.1 數據采集

圖5 標定系統Fig.5 Calibration systm

圖6 標定裝置樣機Fig.6 Calibration device prototype

DH5922動態信號測試分析系統包含信號調理器、直流電壓放大器、抗混濾波器、A/D轉換器及采樣控制和計算機通訊的所有硬件,并提供操作方便的控制軟件及分析軟件,是以計算機為基礎、智能化的動態信號測試分析系統。

采用全橋接法通過應變適調器將測量電路輸出信號輸送到DH5922動態信號測試分析系統,利用1394接口與計算機通訊,實現測量信號的實時采集、存儲。

2.2.2 靜態標定

三維測力平臺的理想情況是:X、Y、Z三個方向分別受力時,各方向的橋路輸出電壓信號之間互不影響,但實際上,三維測力平臺各方向不是相互獨立的,同時三維力傳感器本身存在維間耦合,橋路電壓信號變化量和三維測力平臺受力關系為[12]

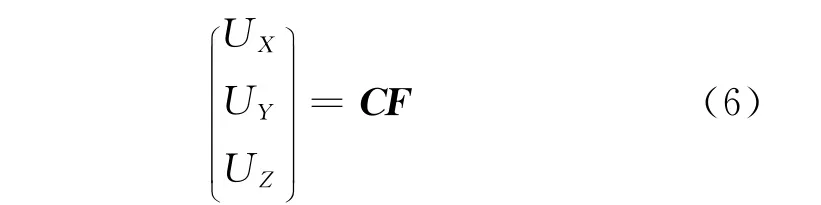

式中:UX、UY、UZ分別為X、Y、Z三個方向的輸出電壓值;F為加載力向量;C為解耦矩陣。

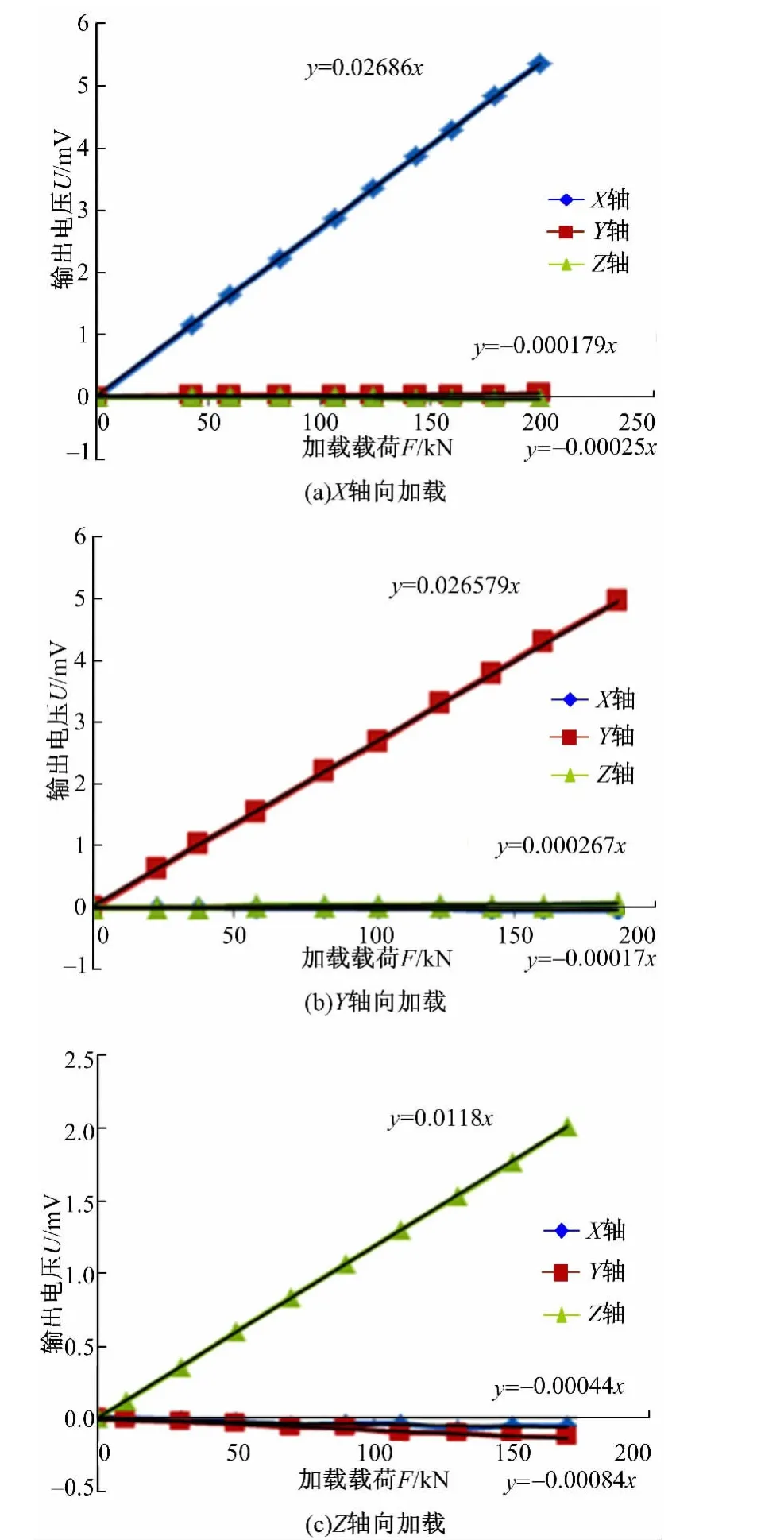

為了對研制的三維測力平臺進行標定,分析其性能指標,首先分別對其在[0,200]kN滿量程范圍內逐點施加單方向載荷,并實時采集、存儲三維測力平臺測量電路輸出信號,同時記錄各測試點三維力加載裝置輸出載荷,如圖7所示。

圖7 各軸向加載測力平臺輸出特性Fig.7 Output characteristics of force measurement platform under axial loading

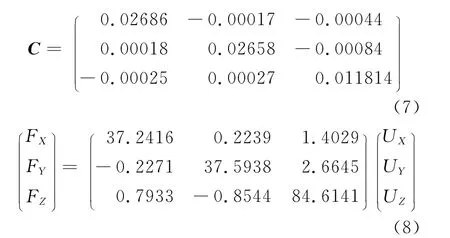

根據標定獲得的數據可知,傳感器的輸出電壓隨作用力成線性變化。同時,由于三維力傳感器彈性體X向、Y向剛度基本保持一致,故其靈敏度系數基本相同。而Z向彈性體剛度較大,相同載荷下輸出電壓明顯小于X向和Y向。忽略零點漂移,根據最小二乘法進行線性擬合,計算出三維測力平臺的解耦矩陣為

由式(6)可以將三維測力平臺受到的力計算得到三維電壓信號輸出量,同時,將式(6)兩邊左乘C-1,可以通過測量傳感器輸出電壓信號計算傳感器受到的三維力表達式(8)。從而,獲得三維測力平臺的靜態標定矩陣,實現維間解耦,提高三維測力平臺測量的準確性。

3 試驗檢定

3.1 偏載分析

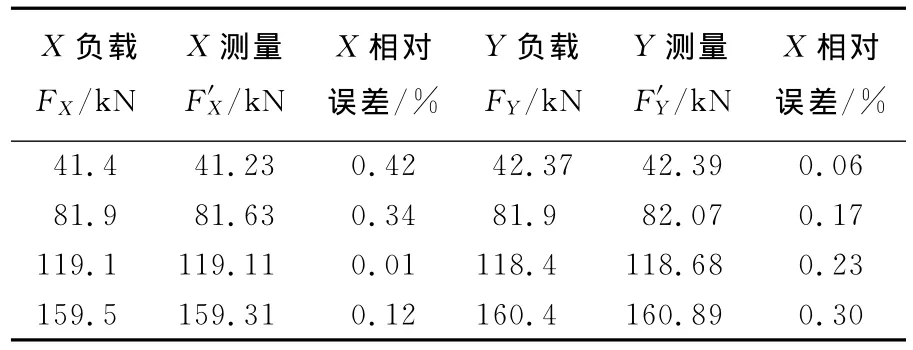

由于Z軸向標定時,左右兩側砝碼分別放置,即標定過程中已經存在偏載,其線性度δmz為0.56%,可知其偏載測量誤差較小,能夠滿足試驗測量要求。為了檢驗三維測力平臺Y、Z軸方向的偏載誤差,試驗時,分別沿X、Y軸方向偏離測力平臺中心面100mm處對三維測力平臺施加偏心載荷,記錄千斤頂施加載荷和標定后三維測力平臺實測載荷,測量結果如表1所示。

表1 偏載下輸入輸出載荷值及相對誤差Table 1 Input and output load value and relative error under the eccentric loads

根據測量結果,偏心載荷下三維測力平臺的最大測量相對誤差為:δx=0.42%,精度δm=0.25%。

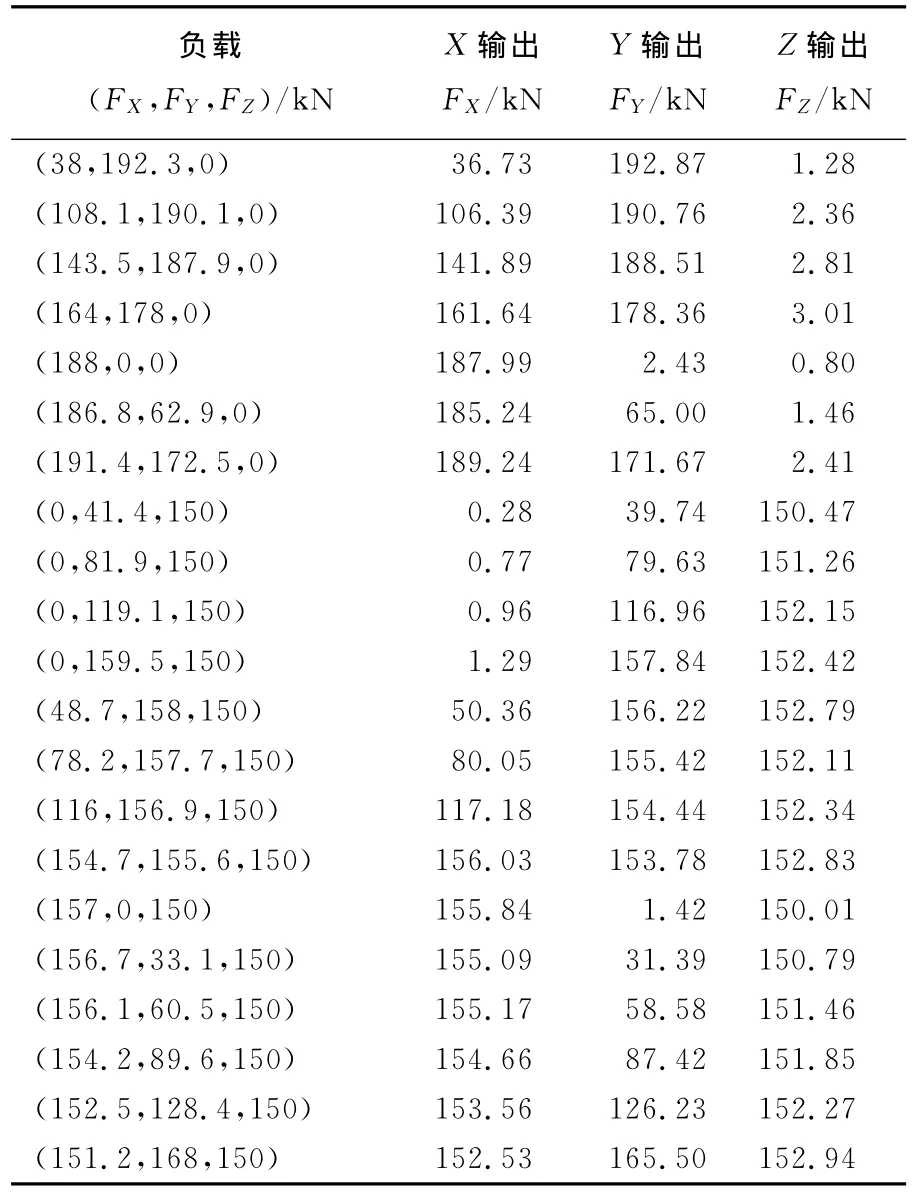

3.2 多軸載荷同時加載分析

為了檢驗三維測力平臺在多軸向力同時加載下的測量精度,在垂向空載和加載15t砝碼兩種載荷作用下,分別沿X、Y軸方向進行加載,同時測量標定裝置加載載荷和三維測力平臺輸出載荷,如表2所示。由表2可知:一個方向施加載荷的變化將影響其余兩軸輸出,多軸向力同時加載時,當X軸和Y軸方向同時承受較大載荷時,三維測力平臺的測量精度最低,同時該結果與Z方向載荷無關。各個方向測量精度分別是:X方向測量精度為1.17%,Y方向測量精度為1.25%,Z方向測量精度為1.5%,其測量精度能夠滿足試驗測試的需要。

表2 多軸載荷下輸入輸出載荷值Table 2 Input-output load values under multi-axial loading

4 結 論

(1)開發了一種基于剪切應力測量的三維力傳感器,并據此研發了一種基于4個三維力傳感器并聯方式的測力平臺,可用于高速列車轉向架剛度測量。

(2)研發了一種三維力標定裝置,對三維測力平臺分別單軸加載,獲得相應的輸出特性曲線,并由此計算出三維測力平臺的靜態標定矩陣。

(3)通過偏載和多軸力同時加載檢定試驗,驗證了三維測力平臺在偏載情況下的測量精度為0.56%,多軸力共同作用工況下的測量精度為1.5%。

[1]王興宇.高速列車轉向架剛度測試模型及新型動態測試系統研究[D].長春:吉林大學交通學院,2010.Wang Xing-yu.Research on testing model and novel dynamic test system of high-speed train bogie stiff-ness[D].Changchun:College of Traffic,Jilin University,2010.

[2]Kistler Group.Quartz force sensor[DB/OL].[2005-05-18].http://www.kistler.com/cn/en/product/force/9203.

[3]ATI industrial automation Inc.Nano17titanium[DB/OL].[2005-05-25].http://www.ati-ia.com/products/ft/ft_models.aspx?id=Nano17.

[4]Sorli M,Pastorelli S.Six-axis reticulated structure force/torque sensor with adaptable performances[J].Mechatronics,1995,5(6):585-601.

[5]Dwarakanath T A,Dasgupta B,Mruthyunjaya T S.Design and development of a Stewart platform-based force-torque sensor[J].Mechatronics,2001,11(7):793-809.

[6]姚建濤,侯雨雷,牛建業,等.大量程預緊式六維力傳感器及靜態標定研究[J].儀器儀表學報,2009,30(6):1233-1239.Yao Jian-tao,Hou Yu-lei,Niu Jian-ye,et al.Large range prestressed six-axis force sensor and study on static calibration[J].Chinese Journal of Scientific Instrument,2009,30(6):1233-1239.

[7]Watson P C,Drake S H.Pedestal and wrist force Sensors for automatic assembly[C]∥In Proc of the 5th International Symposium on Industrial Robots,Chicago,Illinois,1977:501-511.

[8]吳強,俞志偉,吉愛紅,等.一種小型電阻應變式三維力傳感器的仿真設計[J].中國機械工程,2011,22(11):1288-1293.Wu Qiang,Yu Zhi-wei,Ji Ai-hong,et al.Development of a miniature resistance strain three dimensional force sensor[J].Chinese Mechanical Engineering,2011,22(11):1288-1293.

[9]唐毅,葛運建,高理富.基于一體化結構的全力測試平臺的研制及其動態性能研究[J].儀器儀表學報,2003,24(5):536-539.Tang Yi,Ge Yun-jian,Gao Li-fu.A new design of six axes force measuring table based on holistic structure and the study of its dynamic characteristic[J].Chinese Journal of Scientific Instrument,2003,24(5):536-539.

[10]曹會彬,孫玉香,劉利民,等.多維力傳感器耦合分析及解耦方法的研究[J].傳感技術學報,2011,24(8):1136-1140.Cao Hui-bin,Sun Yu-xiang,Liu Li-min,et al.Coupling analysis of multi-axis force sensor and research of decoupling method[J].Chinese Journal of Sensors and Actuators,2011,24(8):1136-1140.

[11]李俊國.輪輻式力傳感器結構優化分析[J].傳感器與微系統,2006,25(2):14-17.Li Jun-guo.Optimizing analysis of spoke type force transducer structure[J].Transducer and Microsystem Technologies,2006,25(2):14-17.

[12]俞志偉,宮俊,吳強,等.小型三維力傳感器的設計和解耦測試研究[J].傳感技術學報,2012,25(1):38-43.Yu Zhi-wei,Gong Jun,Wu Qiang,et al.Study on design and decoupling test of a miniature three dimensions force sensor[J].Chinese Journal of Sensors and Actuators,2012,25(1):38-43.