靜電紡絲制備CA納米纖維及其堿處理

宣小會, 朱思敏, 潘志娟,2

(1. 蘇州大學 紡織與服裝工程學院, 江蘇 蘇州 215123; 2. 現代絲綢國家工程實驗室(蘇州), 江蘇 蘇州 215123)

靜電紡絲制備CA納米纖維及其堿處理

宣小會1, 朱思敏1, 潘志娟1,2

(1. 蘇州大學 紡織與服裝工程學院, 江蘇 蘇州 215123; 2. 現代絲綢國家工程實驗室(蘇州), 江蘇 蘇州 215123)

纖維素不易溶于普通溶劑,難以直接靜電紡絲得到纖維素納米纖維(CNF),故首先采用靜電紡絲制備醋酸纖維素(CA)納米纖維,然后對其進行堿處理以制備CNF,研究了堿溶液組成、濃度及時間對處理效果的影響,分析了CA納米纖維和CNF的結晶結構及熱學性能。結果表明,當氫氧化鈉堿溶液中v(乙醇)∶v(水)=2∶1、處理液濃度為0.5 mol/L、處理時間為0.5 h時,處理效果最佳。經過堿處理得到的CNF表面均勻光滑,平均直徑為583 nm,具有纖維素Ⅰ型和Ⅱ型晶體結構的特征,無明顯玻璃化轉變溫度。

醋酸纖維素納米纖維; 纖維素納米纖維; 堿處理; 結構; 性能

隨著人們環保意識的增強,纖維素作為自然界中取之不盡、用之不竭的天然高分子材料,越來越受到科學家們的青睞。纖維素納米纖維(CNF)具有來源廣泛、可降解以及高強高模、高比表面積的特點,作為環境友好的新型材料,其已在復合材料等多個領域展示了巨大的應用前景。

與直接靜電紡絲制備CNF相比,對醋酸纖維素(CA)納米纖維進行堿處理是制備CNF更簡單的有效途徑。CA可溶于丙酮等普通溶劑,通過靜電紡絲制得粗細較為均勻的納米纖維,再經適當的堿處理,得到CNF。本文選取CA為原料,以丙酮為主要溶劑制得紡絲液,靜電紡絲得到線密度為納米級的CA纖維制品。然后再對CA納米纖維進行堿處理,以間接制備CNF,探討了堿處理工藝,測定與分析了CA納米纖維和CNF的結晶結構及熱學性能。

1 實驗部分

1.1 實驗材料

醋酸纖維素(CA,美國Aldrich公司,分子質量為3 000);丙酮(中國上海試劑總廠);二甲基乙酰胺(DMAc,國藥集團化學試劑有限公司);氫氧化鈉(國藥集團化學試劑有限公司);乙醇(國藥集團化學試劑有限公司);去離子水。

1.2 靜電紡絲制備CA納米纖維

根據文獻[8-9],分子質量為3 000的CA紡絲液的質量分數確定為20%,溶劑選用丙酮和DMAc(質量比為2∶1)的混合溶液。將澄清透明的CA紡絲液注入玻璃注射器并靜置消泡,調整針頭與接收屏之間的距離為15 cm,紡絲液的流量為0.2 mL/h。高壓直流電源的正極接針頭,負極通過接收屏接地,電壓為11 kV,進行靜電紡絲。將紡制好的纖維氈從接收屏上取下,在室溫條件下干燥。

1.3 堿處理制備CNF

將靜電紡絲所得CA納米纖維氈置于堿溶液中,浸漬一定時間后取出,用去離子水沖洗至中性,置于通風櫥中自然干燥,得到CNF氈。

1.4 結構和性能的測定

1.4.1 紅外光譜法測定堿處理效果

將CA納米纖維氈和CNF氈剪成粉末狀,同KBr混合磨成粉末,制成KBr壓片。利用美國NicoLET5700型紅外光譜儀檢測,測試光譜范圍為4 000~500 cm-1,光譜分辨率優于0.25 cm-1。

1.4.2 形貌觀察

將纖維氈放在掃描電子顯微鏡的試樣臺上,經噴金處理后,用日立S-4700型掃描電子顯微鏡觀察并記錄下纖維集合體的形態,放大倍數為5 000倍。

1.4.3 纖維結晶結構的測定

將CA納米纖維氈和CNF氈剪成粉末狀,利用荷蘭PANalytical X′Pert Pro MPD X射線衍射儀,在管電壓為40 kV,管電流為30 mA,衍射角范圍為5°~45°的條件下,記錄得到纖維的X射線衍射強度曲線。使用Peakfit4.1軟件(AISN Software Inc.),采用高斯-勞倫茲峰形(Gaussian -Lorentzian peak sharp)對纖維的X衍射強度曲線進行峰形擬合,擬合度R2達0.998以上。根據結晶區的面積和整個擬合區的面積(結晶區與無定形區面積之和)的比值計算得到纖維的結晶度。

1.4.4 纖維熱學性能的測定

將CA納米纖維氈和CNF氈剪成粉末狀,在差示掃描量熱儀上得到試樣的DSC曲線。CA納米纖維氈的測試溫度為40~300 ℃,CNF氈的測試溫度為40~250 ℃,升溫速率均為10 ℃/min,氮氣氛圍。

2 結果與分析

2.1 CA納米纖維的堿處理

圖1 CA納米纖維的紅外光譜曲線Fig.1 CA nanofiber Infrared spectrum curve

2.1.1 堿處理溶液選擇

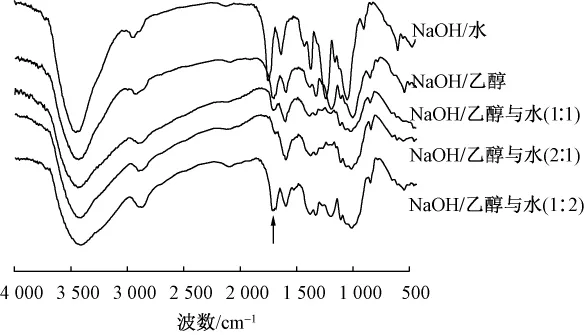

文獻[8]指出NaOH/乙醇溶液的處理效果明顯優于NaOH/水溶液,為了探索堿溶液的組成對處理效果的影響(本文中乙醇和水的混合比例均為體積比),分別選取堿處理液:NaOH/水、NaOH/乙醇、NaOH/乙醇和水(1∶1)、NaOH/乙醇和水(2∶1)、NaOH/乙醇和水(1∶2),處理液濃度均為0.05 mol/L,處理時間為0.5 h。分別用上述5種溶液處理CA納米纖維氈,圖2示出處理后纖維的紅外光譜曲線圖。通過對比可發現,用NaOH/乙醇和水(2∶1)混合溶液堿處理時,1 750 cm-1處的特征峰最弱,即CA納米纖維氈的水解程度最大,堿處理效果最為明顯。

圖2 不同組成溶液堿處理后,纖維的紅外光譜曲線Fig.2 Fiber infrared spectrum curves with different alkali solutions

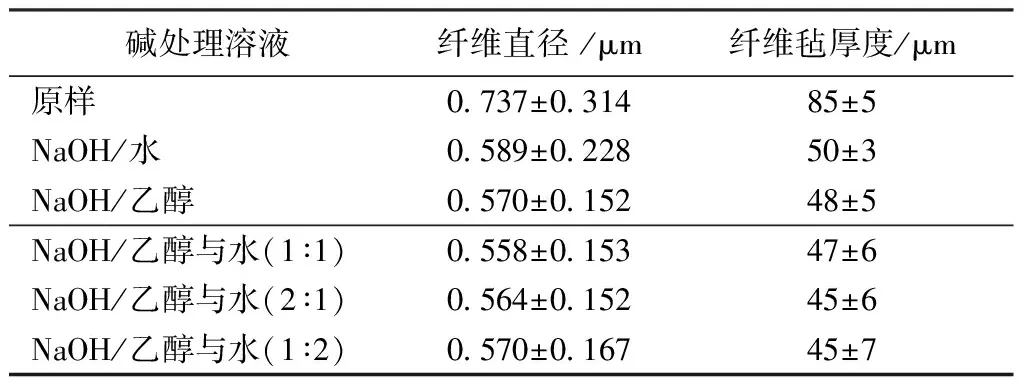

為了進一步研究NaOH/乙醇和水(2∶1)的混合溶液是否為堿處理的最佳溶液,本文分析了不同溶液堿處理后纖維氈的厚度及纖維形態,結果見圖3和表1。結果表明,不同堿溶液處理對纖維直徑的影響區別不大,因此,CA納米纖維制備CNF的堿處理溶液選擇NaOH/乙醇和水(2∶1)的混合溶液。

2.1.2 堿處理溶液濃度選擇

圖3 不同組成溶液堿處理前后纖維的SEM照片Fig.3 Fiber SEM images with different alkali solutions(a) Original sample; (b) NaOH/H2O; (c) NaOH/CH3CH2OH; (d) NaOH/CH3CH2OH and H2O(1∶1); (e) NaOH/CH3CH2OH and H2O(2∶1); (f) NaOH/CH3CH2OH and H2O (1∶2)

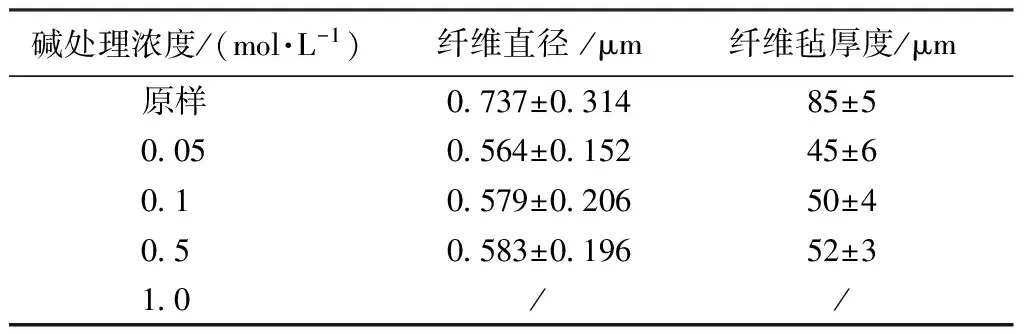

選用濃度分別為0.05、0.1、0.5和1 mol/L的NaOH/乙醇和水(2∶1)混合溶液對CA納米纖維氈進行堿處理,處理時間均為0.5 h,所得纖維的紅外光譜曲線如圖4所示。對比可發現,堿溶液濃度越大,1 750 cm-1處的特征峰消失得越徹底,即濃度越大,堿處理的效果越好,0.5、1 mol/L的處理效果相當。堿溶液濃度1 mol/L時,纖維氈會發生嚴重的收縮現象。不同濃度溶液堿處理后纖維SEM照片和纖維直徑及纖維氈厚度見圖5和表2。

表1 原樣及不同溶液堿處理后纖維的平均直徑及氈厚度

Tab.1 Fiber mean diameter and fiber mat thickness with different alkali solutions

堿處理溶液纖維直徑/μm纖維氈厚度/μm原樣0737±031485±5NaOH/水0589±022850±3NaOH/乙醇0570±015248±5NaOH/乙醇與水(1∶1)0558±015347±6NaOH/乙醇與水(2∶1)0564±015245±6NaOH/乙醇與水(1∶2)0570±016745±7

圖4 不同濃度溶液堿處理后纖維的紅外光譜曲線Fig.4 Fiber infrared spectrum curves with different alkali solution concentrations

圖5 不同濃度溶液堿處理前后纖維的SEM照片Fig.5 Fiber SEM images with different alkali solution concentrations.(a) Original sample; (b) 0.05 mol/L; (c) 0.1 mol/L; (d) 0.5 mol/L; (e) 1 mol/L

結果表明,不同濃度堿溶液處理對纖維直徑的影響不顯著,故由CA納米纖維制備CNF的堿處理液濃度確定為0.5 mol/L。

2.1.3 堿處理時間選擇

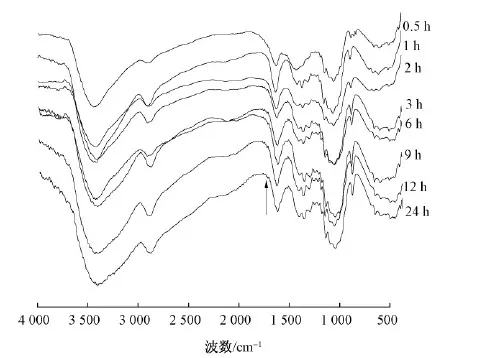

圖6示出0.5 mol/L的NaOH/乙醇和水(2∶1)混合溶液處理CA納米纖維氈0.5、1、2、3、6、9、12、24 h后,纖維的紅外光譜曲線。由圖可見,處理0.5 h后,1 750 cm-1處的特征峰已消失,這表明此時CA已經完全轉變為纖維素,繼續延長處理時間,相應的紅外光譜曲線在1 750 cm-1處并無明顯差異。

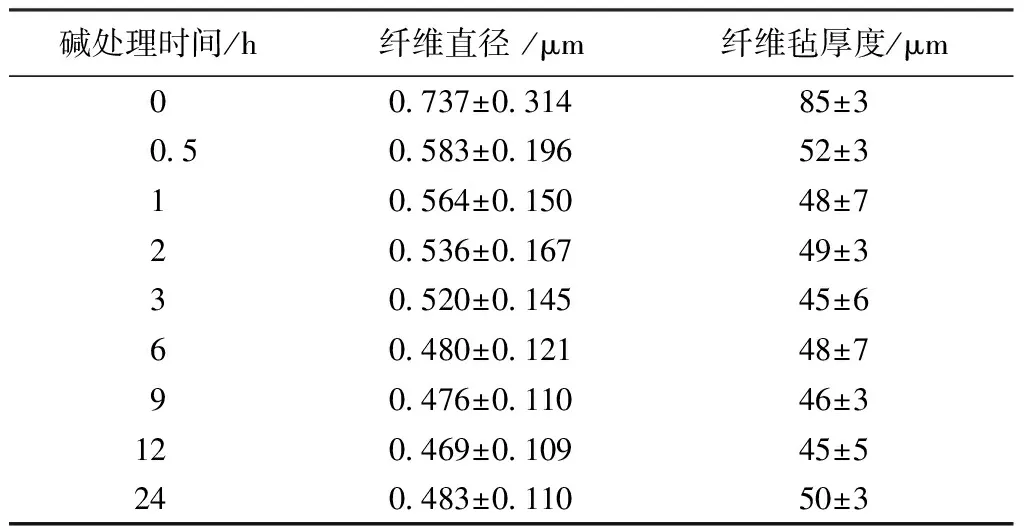

表2 原樣及不同濃度溶液堿處理后纖維平均直徑及氈厚度

Tab.2 Fiber mean diameter and fiber mat thickness with different alkali solution concentrations

堿處理濃度/(mol·L-1)纖維直徑/μm纖維氈厚度/μm原樣0737±031485±50050564±015245±6010579±020650±4050583±019652±310//

圖6 堿處理不同時間后纖維的紅外光譜曲線Fig.6 Fiber infrared spectrum curves with different alkali treatment time

圖7 堿處理不同時間后纖維的SEM照片Fig.7 Fiber SEM images with different alkali treatment time.(a) Original sample; (b) 0.5 h; (c) 1 h; (d) 2 h; (e) 3 h; (f) 6 h; (g) 9 h; (h) 12 h; (i) 24 h

圖7為堿處理不同時間后,纖維氈的SEM照片。表3為據其計算的纖維平均直徑。結果表明,堿處理0.5 h后,纖維表面均勻光滑,直徑較原樣有很大程度的下降,進一步延長處理時間對纖維直徑的影響不是非常顯著,所以由CA納米纖維制備CNF的堿處理時間確定為0.5 h。

為了進一步驗證堿處理工藝優化條件的通用性,采用相同的實驗方案處理普通醋酸纖維素紗,結果表明,醋酸纖維素紗和醋酸纖維素氈的優化工藝基本相同,只是由于醋酸纖維素紗的纖維直徑大于醋酸纖維素氈,故處理時間略長,采用濃度為1.0 mol/L的NaOH/乙醇和水(2∶1)的混合溶液處理2 h時,堿處理效果最佳。

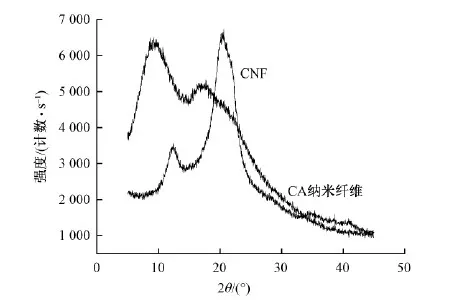

2.2 堿處理前后纖維的結晶結構

圖8示出CA納米纖維(堿處理前)和CNF(堿處理后)的X射線衍射強度曲線。

由圖8可見,CA納米纖維的結晶峰位置在2θ為9.7°和20°處,而CNF的結晶峰位置在2θ為12.5°和20.2°處,這表明CA經過堿處理后,結晶結構發生了一定程度的變化。CNF在2θ為20°處的結晶峰與CA相比更加銳化,更具有纖維素的結晶特點。纖維素Ⅰ型結晶結構的衍射峰位置在2θ為14.8°、16.6°、22.7°處,纖維素Ⅱ型結晶結構的衍射峰位置在2θ為12.3°、20.2°和21.9°[11-12]處,因此,CNF具有纖維素Ⅰ型和Ⅱ型晶體結構的特征。

表3 原樣及不同時間堿處理后纖維的平均直徑Tab.3 Fiber mean diameter and fiber mat thickness with different alkali treatment time

圖8 CA納米纖維及CNF的X射線衍射強度曲線Fig.8 X-ray diffraction intensity curves ofCA nanofiber and CNF

CA納米纖維經過堿處理轉變為CNF后,結晶度也有所改變。CA纖維結晶度為59.46%,CNF的結晶度為41%,即經過堿處理后,纖維素的結晶度有所下降,這可能是因為CA發生水解時化學鍵斷裂導致的。

2.3 堿處理前后纖維的熱學性能

圖9示出CA納米纖維(堿處理前)及CNF(堿處理后)的DSC曲線。從曲線可以看出,CA納米纖維明顯具有三態變化的趨勢,CA納米纖維的玻璃化溫度(Tg)和熔點(Tm)分別是199.90 ℃和229.19 ℃,熔融吸熱△H為15.70 J/g, CNF的DSC曲線中并不顯示吸熱峰和放熱峰。這種現象表明,CA納米纖維經過堿處理后,得到的CNF已變為非熱塑性材料,無明顯的玻璃化轉變溫度。

圖9 CA納米纖維及CNF的DSC曲線Fig.9 DSC curves of CA nanofiber and CNF

3 結 論

1)CA納米纖維堿處理的最佳工藝條件為:采用濃度為0.5 mol/L的NaOH/乙醇和水(2∶1)的混合溶液處理0.5 h,處理后得到的CNF表面均勻光滑,平均直徑為583 nm。

2)CA納米纖維經過堿處理后,結晶度有所下降,具有典型的纖維素的結晶特點,CNF具有纖維素Ⅰ型和Ⅱ型晶體結構的特征。與CA納米纖維不同,堿處理得到的CNF為非熱塑性材料,無明顯玻璃化轉變溫度。

FZXB

[1] BHATNAGAR A, SAIN M. Processing of cellulose nanofiber-reinforced composites[J]. Journal of Reinforced Plastics and Composites,2005,24(12): 1259-1268.

[2] AYSE A, MOHINI S. Isolation and characterization of nanofibers from agricultural residues wheat straw and soy hulls[J]. Bioresource Technology, 2008,99(6): 1664-1671.

[3] KAUSHIK A, SINGH M. Isolation and characterization of cellulose nanofibrils from wheat straw using steam explosion coupled with high shear homogenization[J]. Carbohydrate Research, 2011,346: 76-85.

[4] SEYDIBEYOGLU M?, OKSMAN K. Novel nanocomposites based on polyurethane and micro fibrillated cellulose[J]. Composites Science and Technology,2008(68): 908-914.

[5] CHERIAN B M, LEO A L, Sivoney F S,et al. Cellulose nanocomposites with nanofibres isolated from pineapple leaf fibers for medical applications[J]. Carbohydrate Polymers,2011(86):1790-1798.

[6] 萬和軍,李妮,熊杰,等.纖維素靜電紡絲的研究現狀[J].現代紡織技術,2009, 17(5):57-60. WAN Hejun,LI Ni,XIONG Jie,et al.Research of cellulose electrospinning[J]. Mdvevnced Textile Technology,2009, 17(5):57-60.

[7] KOWALCZYK M, PIORKOWSKA E, KULPINSKI P, et al. Mechanical and thermal properties of PLA composites with cellulose nanofibers and standard size fibers[J]. Composites: Part A,2011,42: 1509-1514.

[8] LIU Haiqing, YOU Lo Hsieh. Ultrafine fibrous cellulose membranes from electrospinning of cellulose acetate[J]. Fiber and Polymer Science, 2002(40): 2119- 2129.

[9] ZHANG Lifeng, TODD J, MENKHAUS, et al.Fabrication and bioseparation studies of adsorptive membranes/felts made from electrospun cellulose acetate nanofibers[J]. Journal of Membrane Science, 2008(319):176-184.

[10] 姚理榮, 張偉, 周琪,等.芳綸/醋酸纖維素納米纖維的制備及表征[J].紡織學報, 2011, 32(3): 25-29. YAO Lirong,ZHANG Wei,ZHOU Qi,et al.Preparation and characterization of meta-aramid/cellulose acetate nanofibers [J]. Journal of Textile Research, 2011, 32(3): 25-29.

[11] 吳翠玲,李新平,秦勝利,等. NMMO 工藝纖維素膜結晶結構[J].江南大學學報:自然科學版,2006,5(3):352-355. WU Cuiling, LI Xinping, QIN Shengli, et al. Study on the crystalline structure of cellulose membranes prepared by NMMO method[J].Journal of Southern Yangtze University: Natural Science Edition, 2006,5(3):352-355.

[12] 梅潔,鷗義芳,陳家楠.醋酸纖維素的高溫合成及其性質的研究[J].纖維素科學與技術, 2000, 8 (1):9-16. MEI Jie,OU Yifang,CHEN Jianan.Studies on polymerization and the properties of cellulose acetate at high temperature[J].Journal of Cellulose Science and Technology, 2000, 8 (1):9-16.

Preparation and alkali treatment of electrospun CA nanofibers

XUAN Xiaohui1, ZHU Simin1, PAN Zhijuan1,2

(1.CollegeofTextileandClothingEngineering,SoochowUniversity,Suzhou,Jiangsu215123,China; 2.NationalEngineeringLaboratoryforModernSilk(Suzhou),Suzhou,Jiangsu215123,China)

Cellulose is difficult to dissolve in ordinary solvents and electrospin into cellulose nano-fibers (CNFs) directly, so the cellulose acetate (CA) nanofibers were prepared by electrospinning firstly, and then subjected to alkali treatment to obtain CNFs. The influences of the composition and concentration of alkali solution and treating time on the treatment result were studied, and the crystal structure and thermal properties of CA nanofibers and CNFs were analyzed. It was found that when the volume fraction of ethanol and water is 2∶1 in the alkali solution with sodium hydroxide (NaOH), with concentration 0.5 mol/L and treating time 0.5 h, the optimum results were achieved. After alkali treatment, the CNFs exhibited smooth and uniform surface with an average diameter of 583 nm and features of celluloseⅠand Ⅱ crystal structures, and had no obvious glass transition temperature.

CA nanofiber; CNF; alkali treatment; structure; performance

0253- 9721(2013)09- 0006- 06

2012-07-23

2013-04-07

江蘇高校優勢學科建設工程資助項目(蘇政辦發(2011)6號); 蘇州市科技計劃項目(ZXG2012043)

宣小會(1988—),女,碩士生。主要研究方向為納米纖維復合材料。潘志娟,通信作者,E-mail:zhjpan@suda.edu.cn。

TQ 340.64

A